管幕预筑法竖井开挖与顶管施工过程数值模拟分析

2012-11-24张可能彭环云许庆伟黎永索

张可能,彭环云,许庆伟,黎永索,杨 仙

(1. 中南大学 有色金属成矿预测教育部重点实验室,长沙 410083;

2. 中南大学 地球科学与信息物理学院,长沙 410083;3. 安徽省电力设计院,合肥 230601)

管幕预筑法竖井开挖与顶管施工过程数值模拟分析

张可能1,2,彭环云1,2,许庆伟3,黎永索1,2,杨 仙1,2

(1. 中南大学 有色金属成矿预测教育部重点实验室,长沙 410083;

2. 中南大学 地球科学与信息物理学院,长沙 410083;3. 安徽省电力设计院,合肥 230601)

管幕预筑法竖井设计在国内尚无相应规范,施工过程中其支护结构与周围土体的变形受力特性与安全性尚需进行研究。以某管幕预筑法地铁车站工程为例,利用有限差分软件FLAC3D对其竖井施工过程进行数值模拟,并结合施工监测数据进行对比分析,得到竖井支护结构及周边土体的位移与支撑轴力随施工过程的变化规律和特征。研究结果表明:管幕预筑法竖井施工过程对周边土体的变形影响较小,反映竖井新型支护结构的变形控制效果很好;顶管对各部分支护结构及周边土体的影响规律各不相同,主要体现在顶进过程中具有明显的时间性。

管幕预筑法;竖井;顶管;数值模拟

新管幕工法(New tubular roof method,NTR工法)是由比利时开发的一种改进的管幕工法。在日本、韩国、美国等国家已有成功的工程应用,但是公开的文献主要是工法的介绍和数值模拟[1-5]。我国从国外引进新管幕法工艺,并将其改造成管幕预筑法(Pipe-roof pre-construction method,PRP 工法)[6-8]。

管幕预筑法作为地铁车站暗挖施工工法,其主要原理和过程是在地下岩土体空间里,沿地下结构的轮廓线预先顶入大直径的钢管,形成管幕结构,然后进行管间钢管切割,焊接防水钢板,架设管间支撑,形成管廊空间。在管廊空间内绑扎钢筋,浇注混凝土,形成地下工程的外部永久结构,最后在外部结构支护下开挖土方,并施工其他结构部分直至完工[8]。

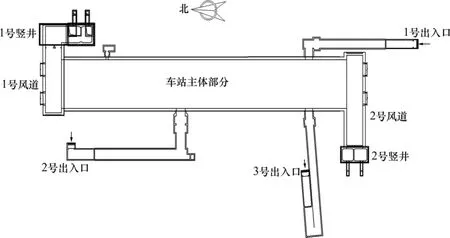

如图1所示,管幕预筑法地铁车站的两个竖井分别位于车站的两端,是进行管幕顶进和后续施工的工作井,其施工的安全性对整套工法成功运用意义重大。由于管幕预筑法竖井施工的特殊性,国内尚无相似的设计规范可供参考。施工过程中其支护结构与周围土体的变形受力特性与安全性尚需进行研究。本文作者以某管幕预筑法地铁车站工程为例,利用有限差分软件 FLAC3D对其竖井施工过程进行数值分析,并结合施工监测数据进行对比分析,以此研究竖井支护结构和周边土体在施工过程中的受力和变形特性。

1 工程概况

1.1 工程水文地质条件

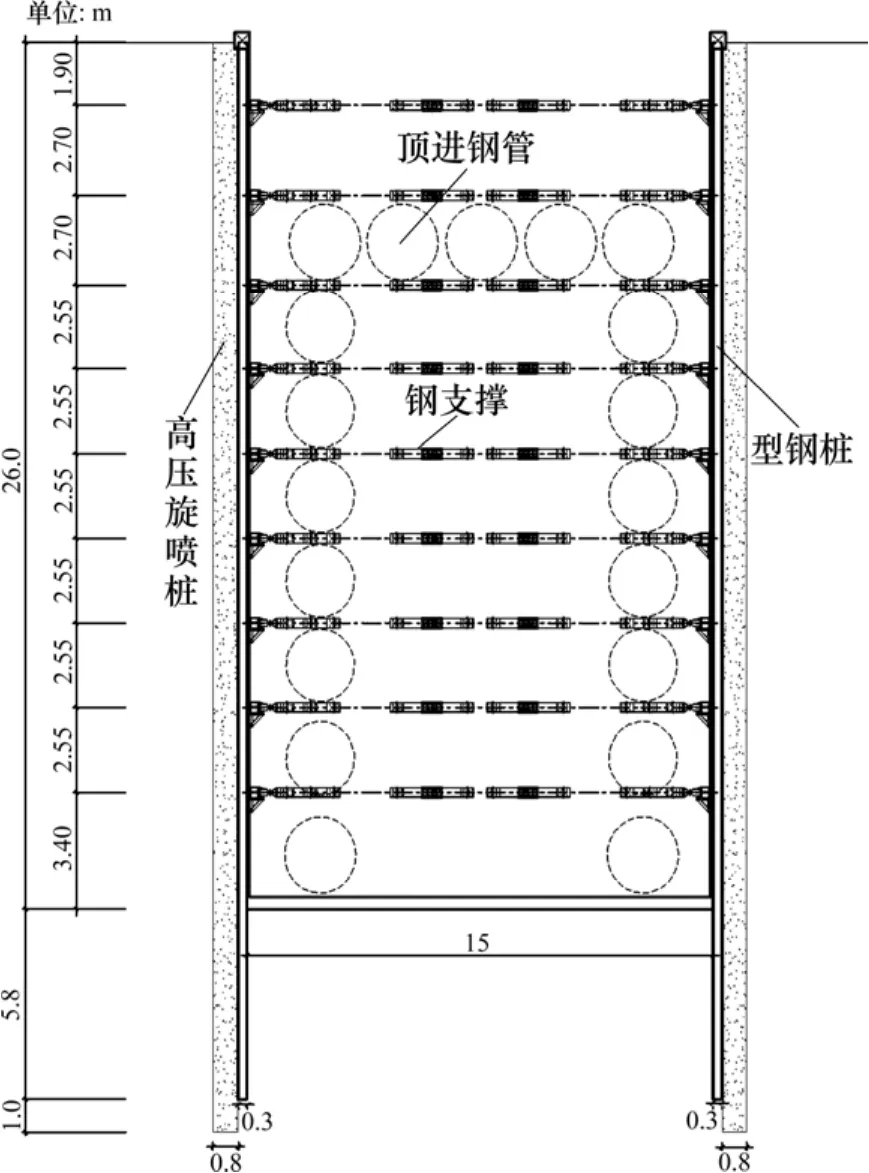

场地地势较平坦,主要由杂填土、砂类土、碎石类土和少量粘性土等土层组成,地层条件比较简单。以2号竖井为例,其地层自上而下分布情况见表1。

场区地下水为潜水,水位埋深为8.7~14.2 m,标高32.53~37.94 m,水位、水量呈季节性变化,含水层渗透性强。场地标准冻结深度为1.2 m,最大冻结深度1.5 m。

工程场区周边有数栋建(构)筑物和地下管线,工程环境复杂,环境保护要求较高。

1.2 竖井支护结构设计方案

工作竖井采用型钢桩与高压旋喷桩组合作为围护结构[9],型钢桩间距1.2 m。高压旋喷桩施做在型钢桩外侧,其作用是加固H型钢桩的桩间土、反力墙侧土体和辅助止水。旋喷桩比H型钢桩长1 m,顶管反力墙侧厚度较大,其他三面厚度较小。

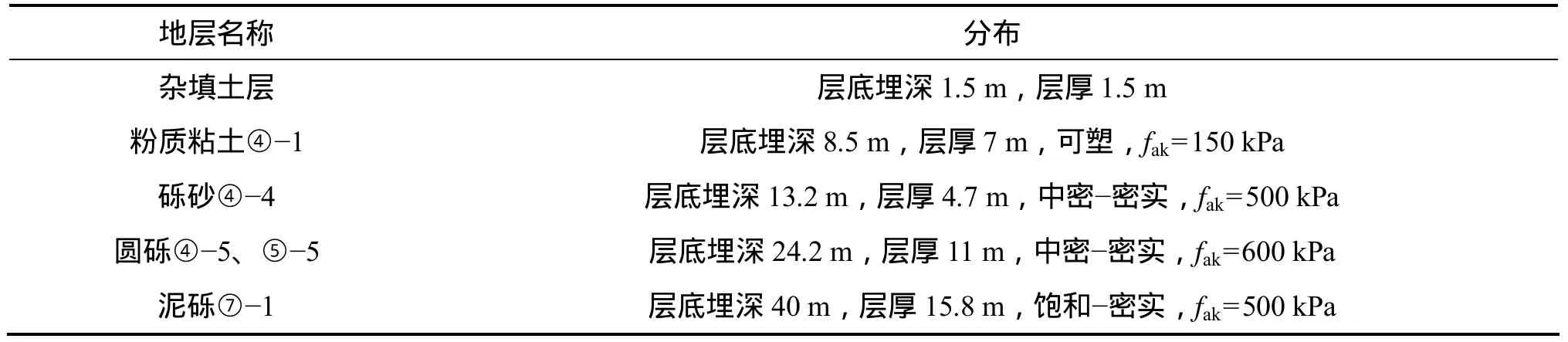

竖井钢支撑及围檩均采用H型钢,1号竖井采用11道钢支撑,2号竖井采用9道钢支撑(见图2)。钢支撑竖向间距2.5~3.3 m。钢支撑根据设计轴力施加一定的预应力,开挖一层支撑一层。

图1 某管幕预筑法车站平面布置示意图Fig. 1 diagram of layout chart of subway station constructed by PPM

表1 2号竖井地层分布Table 1 Stratigraphic distribution of No.2 shaft

图2 2号竖井围护结构剖面示意图Fig. 2 diagram of profile chart of retaining structure in No.2 shaft

1.3 管幕预筑法竖井的特点

与传统的顶管工作井[10]和基坑工程支护结构相比,管幕预筑法竖井具有以下几个显著特点:

1) 开挖平面尺寸小,开挖深度大,空间效应明显。

2) 围护结构采用的是型钢桩加高压旋喷桩的组合结构,内支撑采用型钢支撑,钢支撑通过型钢围檩与型钢桩连接成整体,形成整体性很强的空间支护结构体系。

3) 竖井围护结构的一个面要进行大密度顶管,围护结构的整体性受到一定程度的破坏,同时需要以顶管围护面的对立面作为钢管顶进施工的反力墙,使该侧围护结构承受较大的顶进反力[11]。

2 竖井施工过程数值分析

2.1 数值计算模型

数值模拟的影响区域选开挖尺寸的3~5倍,侧面边界距竖井井壁约为2倍竖井开挖深度,底边界则距离竖井底部10 m。根据对称性,选择沿竖井长边中线竖向截开的半边进行数值分析。数值模型长90 m、宽50 m、高40 m。在顶进阶段的模拟中,暂不考虑钢管顶进对顶管侧围护结构的影响,只模拟钢管顶进对反力墙侧围护结构的作用。

2.2 数值模拟方法及计算参数的选取

1) 土体的模拟

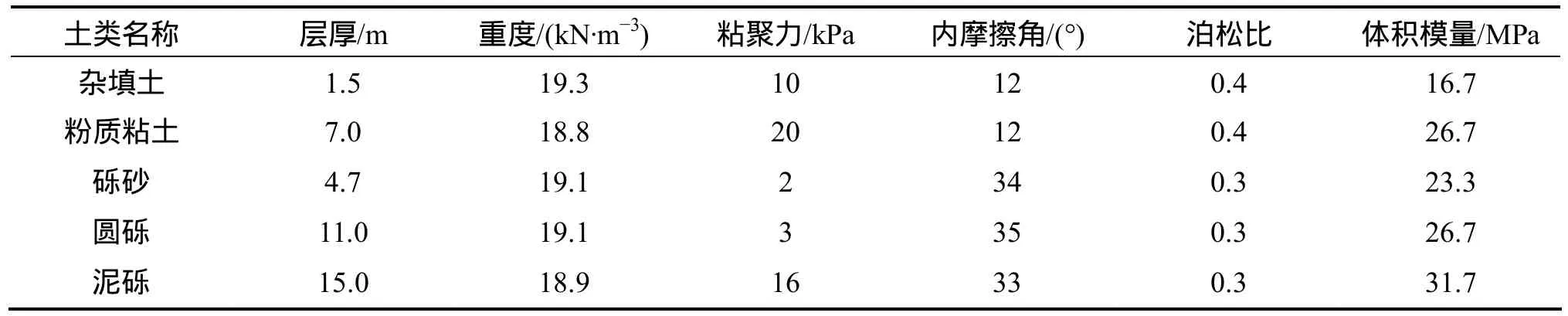

假定各土层均成层均质水平分布,地层共分为 5层。土体的本构模型采用摩尔-库仑塑性模型,其物理力学参数取值见表2。

2) 支护结构的模拟

为了使数值模型简化,将型钢桩与高压旋喷桩组成的复合式围护结构,按一定的刚度关系转化成连续墙[12-14],采用线弹性模型实体结构单元进行模拟。

反力墙侧围护结构高压旋喷桩刚度按照0.2的系数折减后,与型钢桩刚度相加,等刚度转化成连续墙结构。其他两面不考虑高压旋喷桩的刚度贡献,按型钢桩的刚度水平等刚度转化成相应的连续墙。

支撑均采用FLAC3D中的beam单元,忽略其自身质量的影响。对于钢支撑预应力的施加,则是通过在钢支撑两个端点处的节点上施加一组大小相等且方向相反的力进行模拟。

将冠梁和围檩当做安全储备,不再考虑二者在数值模拟中对围护结构的刚度贡献。

3) 土体开挖的模拟

土体开挖采用空单元进行模拟。通过null单元命令实现。

4) 顶管顶力的模拟

表2 土体物理力学参数Table 2 Physical mechanical parameters of soils

将顶管顶力当作均布面荷载作用在反力墙侧的围护结构上,采用Apply命令在单元面上施加面荷载。根据现场通道钢管顶进施工记录,顶管过程的最大顶力与顶管位置所在的深度关系不大,故可假定各层位顶管时,作用在反力墙上的顶力保持不变[15]。

结合现场钢管顶进记录和顶管顶力理论估算,设定各层单管顶进时千斤顶(油缸面积约 0.1 m2)最大压强是10 MPa。设千斤顶的顶力通过反力件(反力件受力面积1.6 m2)均匀传递给反力墙侧围护结构,作用在反力墙侧围护结构上的顶力为625 kPa。

2.3 边界条件及网格划分

暂时不考虑地面超载、施工荷载和地下水的影响,模型上表面自由,其余5个面上施加法向约束。

2.4 数值结果及分析

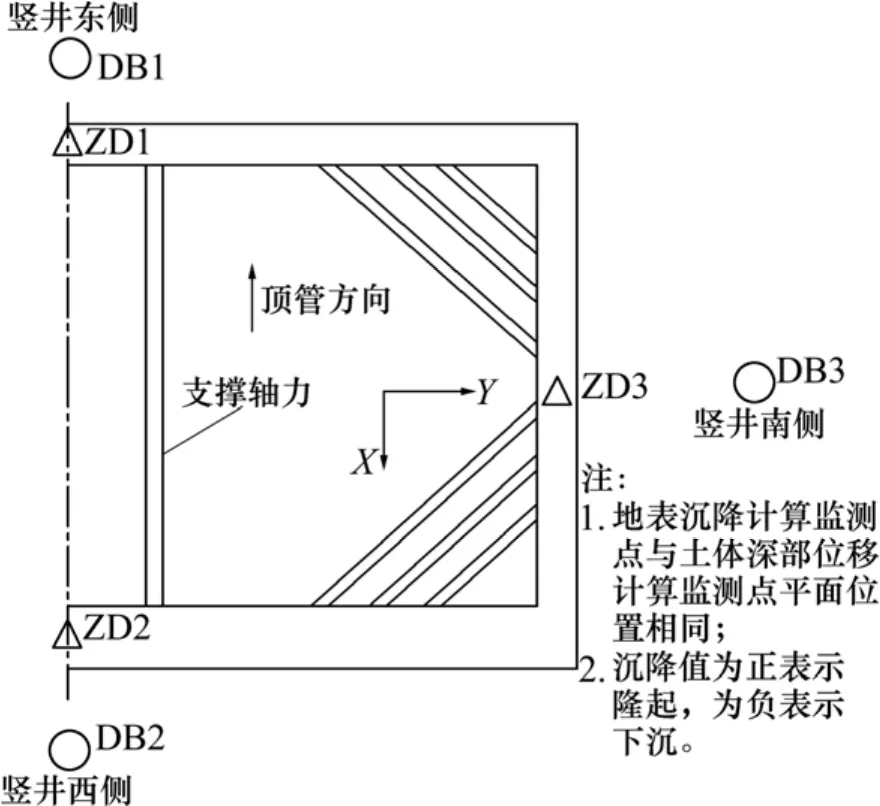

数值模拟监测点布置如图3所示。各监测点数据如图4~7所示。

图3 数值模拟监测点布置示意图(DB1-DB3:地表位移监测点;ZD1-ZD3:围护桩顶位移监测点)Fig. 3 Layout of monitoring points in numerical simulation(DB1-DB3: Ground displacement; ZD1-ZD3: Roof displacement of retaining pile)

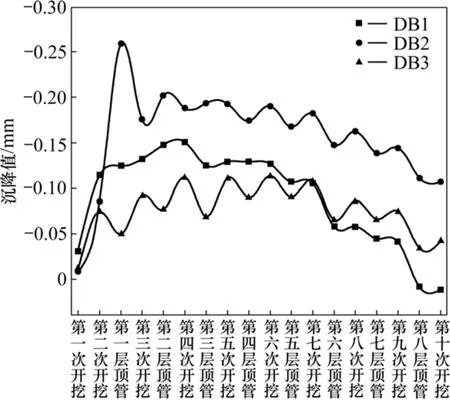

1) 地表沉降

从地表沉降监测点施工过程变化图(见图 4)可以明确看出,竖井围护结构外侧的地表沉降主要有以下几个特征:

①数值模拟施工过程中,各监测点的地表沉降值整体较小,最大值也只有0.26 mm,说明竖井施工对周边土体的影响较小。

图4 地表沉降变化统计图Fig. 4 Variation in ground settlement

图5 围护结构西侧土体深部位移变化趋势图Fig. 5 Variation in deep displacement of soils in west side of retaining structure

图6 围护结构东侧土体深部位移变化趋势图Fig. 6 Variation in deep displacement of soils in east side of retaining structure

图7 围护结构南侧土体深部位移变化趋势图Fig. 7 Variation in deep displacement of soils in south side of retaining structure

②从地表沉降变化趋势上看,竖井东西两侧的地表沉降的变化规律基本一致,沉降量先增大,然后慢慢减小,变化范围较大,而竖井南侧的地表沉降先增大,然后基本保持稳定,下降的趋势不明显,变化范围较小。

③通道顶管对竖井周边地表沉降的影响明显,每次顶管后沉降量有一次减小,整个施工过程的沉降量变化曲线呈波动特征,最大幅值约为0.2 mm。

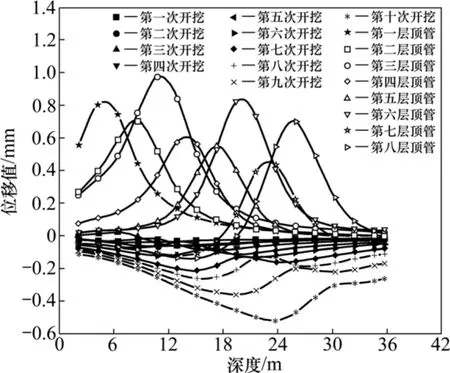

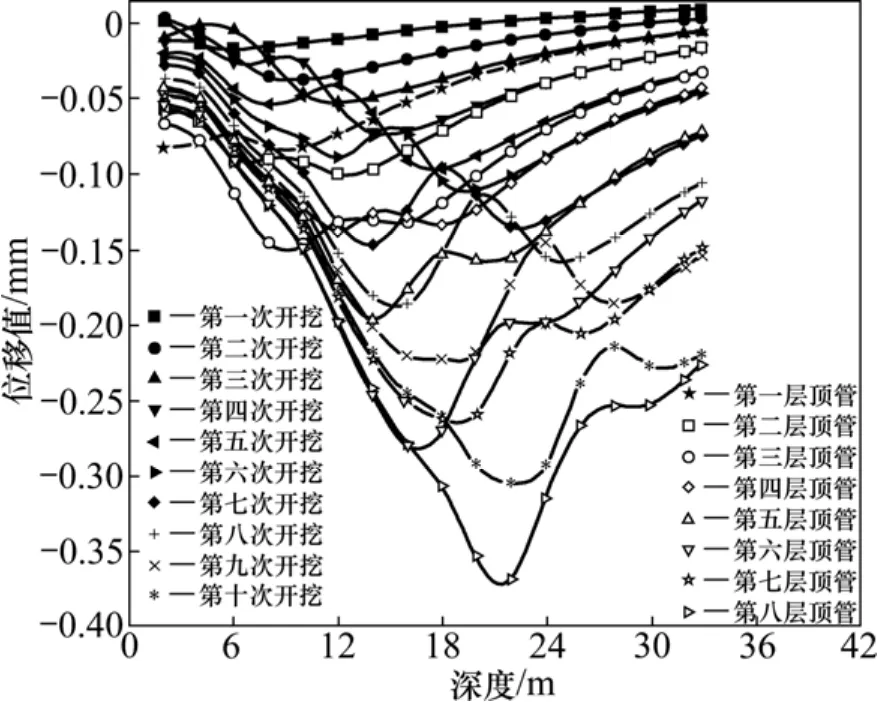

2) 围护结构外侧土体深部位移

根据其竖井西侧的深部位移监测点施工过程变化统计图(见图 5)分析可知,该侧土体深部位移的特点为:

①开挖及支撑过程中,土体的位移方向均向竖井内侧,各深度的位移变化值较小,最大位移值不到0.5 mm,同时,深部位移曲线有明显的特征,即各层开挖及支撑后位移最大值都出现在开挖的底部附近,这与开挖及支撑过程的x方向位移等值线图表现出的特征一致。

②顶管过程对反力墙外侧土体深部位移的影响很大,而且其引起的土体位移变化方向与开挖及支撑过程正好相反,使土体产生向竖井外侧的位移;同时,顶管过程的深部位移曲线呈山峰型,峰值出现在顶管的中心位置附近,位移幅值比开挖及支撑过程大很多,最大可达1.0 mm左右。

竖井东侧的深部位移监测点曲线(见图 6)的特征也很明显:

①虽然该侧没有直接受到顶管顶力的作用,但其通过内支撑与竖井西侧的反力墙联系起来,外侧土体深部位移同样受通道顶管影响明显;与西侧不同是,开挖及支撑和顶管两个主要过程引起的该侧土体深部位移方向是相同的,均向着竖井内侧,位移有同向叠加特征。

②该侧土体深部位移曲线的位移最大值也都是出现在开挖的底部附近,由于位移的同向叠加效应,位移峰值的相对高度增大,最大值达到0.9 mm左右。

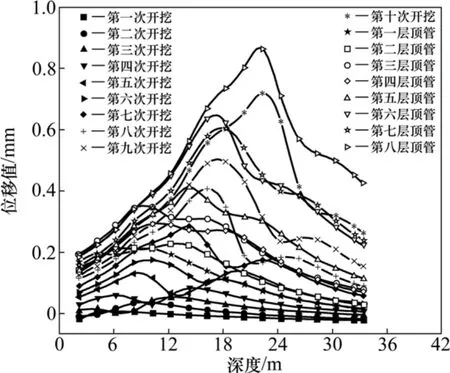

竖井南侧的深部位移监测点曲线(见图 7)的变化特点如下:

①相对于竖井西侧和东侧,该侧围护结构外侧土体的深部位移受到施工的影响相对较小,土体位移最大值还不到0.4 mm。

②开挖及支撑过程和顶管过程两个主要过程引起的土体深部位移方向也都是向竖井内侧,也有同向叠加效应,但是其有别于竖井东侧的是,两个主要施工过程的深部位移曲线形状特征基本一致。

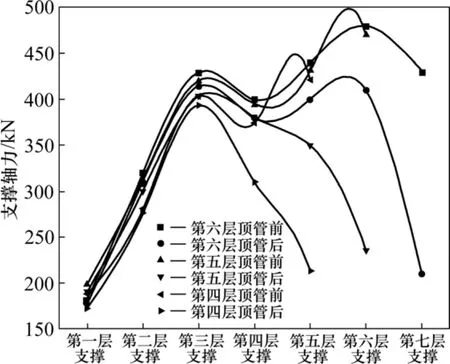

3) 通道顶管前后内支撑轴力

从第四层、第五层和第六层通道顶管前后内支撑轴力的变化对比图(见图8)可以看出:通道顶管对顶管临近的两到三层内支撑的轴力有较明显的影响,使内支撑轴力值减小,减小的幅度随着内支撑与顶管位置的距离增大而减小。

图8 顶管前后支撑轴力对比图Fig. 8 Contrastive curves of axial retaining force before and after pipe jacking

3 结论

1) 数值模拟结果表明,管幕预筑法竖井施工过程对其支护结构及周边土体变形影响较小,地表沉降最大值为0.26 mm,深部水平位移最大值为1 mm,表明该新型支护结构控制变形效果明显,是一种合理有效的支护结构体系形式。

2) 数值模型与计算参数的选择合理,对于型钢高压旋喷桩围护结构的简化处理也可以满足数值分析的需要。

3) 顶管施工对竖井各方向坑壁支护结构及周边土体的影响规律不同,且其影响主要在顶管施工的过程中。

REFERENCES

[1] KWAK C W, PARK I J, KIM S H, KIM J Y. Seismic behavior of tubular roof & trench method (T.R.&T) by numerical analysis[C]// Taylor & Francis Group. Proceedings of the 33rd ITA-AITES World Tunnel Congress-Underground Space—The 4th Dimension of Metropolises Underground Space. Netherlands:Taylor and Francis/Balkema, 2007: 513-518.

[2] PARK I J, KWAK C W, KIM S W, KIM J Y, HAN S H.Verification and general behaviour of tubular roof & trench method (T.R.&T) by numerical analysis in Korea [C]// Elsevier Ltd, Tunnelling and Underground Space Technology. United Kingdom: Elsevier Ltd, 2006: 394-398.

[3] HONG S, KIM H, CHO D, PARK S. Experimental investigation on flexural behaviors in framed structure of PST method [C]//World Academy of Science, Engineering and Technology.Turkey: WASET-World Academy of Science, Engineering and Technology, 2011: 436-441.

[4] PARK K H. Elastic solution for tunneling-induced ground movements in clays [J]. International Journal of Geomechanics,2004, 4(4): 310-318.

[5] COULTER S, MARTIN C D. Effect of jet-grouting on surface settlements above the Aeschertunnel, Switzerland [J]. Tunnelling and Underground Space Technology, 2006, 21(5): 542-553.

[6] LI Yong-suo, ZHANG Ke-neng, HUANG Chang-bo, DENG Mei-long. Numerical simulation on the ground deformation by pipe-roof pre-construction method [C]// The International Conference on Consumer Electronics, Communications and Networks. USA: IEEE, 2011: 3291-3294.

[7] LI Yong-suo, ZHANG Ke-neng, HUANG Chang-bo, DENG Mei-long. Analysis of the ground deformation to large cross-section tunnel by pipe-roof pre-construction method [C]//The 2nd International Conference on Mechanic and Control Engineering. USA: IEEE, 2011: 2889-2892.

[8] 邢 凯, 陈 涛, 黄常波. 新管幕工法概述[J]. 城市轨道交通研究, 2009, 12(8): 63-67.XING Kai, CHEN Tao, HUANG Chang-bo. Introduction on new tubular roof method [J]. Urban Mass Transit, 2009, 12(8):63-67.

[9] 陈 涛, 刘 爽, 钱洪福, 罗泽华. 新管幕法工作井H型钢桩护坡施工技术[J]. 城市轨道交通研究, 2010, 13(11): 65-68.CHEN Tao, LIU Shuang, QIAN Hong-fu, LUO Ze-hua. New tubular roof method for work well slope protection [J]. Urban Mass Transit, 2010, 13(11): 65-68.

[10] 魏 纲,徐日庆, 宋金良. SMW工法圆形工作井土体反力计算方法的研究[J]. 浙江大学学报: 工学版, 2005, 39(1): 98-102.WEI Gang, XU Ri-qing, SONG Jin-liang. Researches on earth counterforce calculation in circular working shaft by SMW methods [J]. Journal of Zhejiang University: Engineering Science, 2005, 39(1): 98-102.

[11] 夏明耀, 汪炳鉴, 王大龄. 圆形地下连续墙顶管工作井施工阶段和顶进阶段的内力计算与设计[J]. 同济大学学报: 自然科学版, 1989, 17(1): 11-20.XIA Ming-yao, WANG Bing-jian, WANG Da-ling. Computation of internal forces and design for circular diaphragm wall shaft of jacking pipe project in excavating stage and driving stage [J].Journal of Tongji University: Natural Science, 1989, 17(1): 11-20.

[12] 王 健, 夏明耀, 傅德明. H型钢与水泥土搅拌桩围护结构的设计与计算[J]. 同济大学学报: 自然科学版, 1998, 26(6):636-639.WANG Jian, XIA Ming-yao, FU De-ming. Design and calculation of composite structure with H shaped steel and cemented-soil-pile [J]. Journal of Tongji University: Natural Science, 1998, 26(6): 636-639.

[13] 刘 霞. SMW工法的设计理论与计算方法[D]. 南京: 南京工业大学, 2004: 83-99.LIU Xia. Design theory and calculation means of SMW engineering method [D]. Nanjing: Nanjing University of Technology, 2004: 83-99.

[14] 佘跃心, 刘汉龙, 高玉峰. 基于有限元的SMW支护结构基坑开挖施工模拟[J]. 四川建筑科学研究, 2002, 28(2): 26-29.SHE Yue-xin, LIU Han-long, GAO Yu-feng. Imitation of excavation and SMW shoring structure based on finite element[J]. Building science research of Sichuan, 2002, 28(2): 26-29.

[15] 杨 仙, 张可能, 李 钟, 邓美龙. 地铁车站新预筑法施工中顶管间距的优化设计[J]. 中国铁道科学, 2011, 32(2): 61-66.YANG Xian, ZHANG Ke-neng, LI Zhong, DENG Mei-long.Optimal design of distance between jacking pipes of new pre-construction method in metro station [J]. China Railway Science, 2011, 32(2): 61-66.

Numerical simulation on construction process of working well and pipe jacking by pipe-roof pre-construction method

ZHANG Ke-neng1,2, PENG Huan-yun1,2, XU Qin-wei3, LI Yong-suo1,2, YANG Xian1,2

(1. Key Laboratory of Metallogenic Prediction of Nonferrous Metals, Ministry of Education,Central South University, Changsha 410083, China;2. School of Geosciences and Info-Physics, Central South University, Changsha 410083, China;3. Anhui Electric Power Design Institute, Hefei 230601, China)

Pipe-roof pre-construction method (PPM) is a new construction method of substructure, its design codes is unavailable. The deformation and stress characteristics of retaining structure and surrounding soil need to be studied.Taken a metro station project constructed by PPM for example, FLAC3Dwas used to simulate the whole process which includes excavation, applying internal bracing and pipe jacking, the simulation results were comparatively analyzed with the construction monitoring data. The variation characteristics in deformation and bracing stress of retaining structure and surrounding soil were obtained. The results show that the deformation of the retaining structure and the surrounding soil is small during construction process, which indicates that the control effect of deformation is notable. The effects of pipe jacking process on retaining structure and surrounding soil are different with jacking process and layers, having obvious time-related characteristics.

pipe-roof pre-construction method; working well; pipe jacking; numerical simulation

TU94

A

1004-0609(2012)03-0985-06

国家自然科学基金资助项目(50978036)

2011-12-01;

2012-01-04

彭环云,讲师,博士;电话:13307316280;E-mail:phypeng@126.com

(编辑 何学锋)