开槽机筒单螺杆挤出机的研究进展

2012-11-23金晓明贾明印蔡建臣苗立荣

金晓明,薛 平,贾明印*,潘 龙,蔡建臣,苗立荣

(1.北京化工大学塑料机械及塑料工程研究所,北京100029;2.国家知识产权局专利局专利审查协作北京中心,北京100190)

0 前言

高分子材料由于具有优良的物理力学性能而被广泛应用于各行各业。2010年全球塑料消费量超过250000kt[1],2012年1~5月,国内塑料制品累计总产量21470.2kt,同比增长11.17%[2]。不论是塑料树脂的塑化造粒,还是成型加工,约80%都是通过螺杆挤出工艺实现的,主要原因是螺杆挤出技术具有将塑料的一系列物理变化过程在机筒和螺杆上一次性连续完成的优势[3]。

单螺杆挤出机是聚合物加工中应用最广泛的装备之一。目前,国内外出现的单螺杆挤出机按照机筒的特点可分为:光滑机筒单螺杆挤出机、开槽机筒单螺杆挤出机两类。长期的实践证明,光滑机筒单螺杆挤出机主要存在如下问题:(1)对物料性能要求苛刻,难以实现高黏度、低摩擦因素物料的稳定挤出;(2)固体输送段建压能力差,沿螺杆轴向为逆向压力系统,使挤出机压力漏流严重;(3)物料输送效率低下,产量低,比能耗较大等。1968年,德国亚琛工业大学塑料加工研究所开发了强制输送IKV单螺杆挤出机[4],通过在单螺杆挤出机固体输送段开设轴向直槽,将物料之间的内摩擦引入物料输送,从而极大地提高了物料与机筒之间的等效摩擦因数,成功实现对高黏度物料的稳态挤出,目前已在国内外塑料挤出加工行业普遍采用。

1 开槽机筒单螺杆挤出机

开槽机筒单螺杆挤出机常按沟槽的螺旋升角(θ)进行分类,可分为轴向直槽机筒单螺杆挤出机(θ=0)和螺旋开槽机筒单螺杆挤出机(-90°<θ<90°,且θ≠0),当θ=±90°时,沟槽与螺杆垂直,没有实用意义,因此不研究。而螺旋开槽机筒单螺杆挤出机又可分为异向螺旋开槽机筒单螺杆挤出机(机筒沟槽与螺杆螺槽旋向相反,0°<θ<90)和同向螺旋开槽机筒单螺杆挤出机(机筒沟槽和螺杆螺槽旋向相同,-90°<θ<0°)。由于同向螺旋开槽机筒单螺杆挤出机[5-6]并不适合于工业应用,已经被淘汰,因而常将异向螺旋开槽机筒单螺杆挤出机简称为螺旋开槽机筒单螺杆挤出机。

开槽机筒单螺杆挤出机的研究主要侧重于沟槽尺寸参数(沟槽螺旋角、沟槽深度、沟槽宽度、沟槽深宽比等)、物料物性参数(密度、摩擦因素、黏度等)和加工工艺参数(加工温度、螺杆转速等)对挤出机产量、功耗、比能耗、比产量、建压能力等的影响。

开槽机筒单螺杆挤出机的主要特点是:

(1)开槽机筒单螺杆挤出机内的物料存在部分或者全部的强制输送,从而提高了输送的稳定性;而物料强制输送的存在,提高了挤出机的产量,且产量不受挤出机背压的影响;

(2)开槽机筒单螺杆挤出机固体输送段建压能力明显强于光滑机筒单螺杆挤出机,并可在挤出机内建立正向压力系统,从根本上消除了光滑机筒单螺杆挤出机内存在的压力漏流,进一步提高产量;

(3)长期的实践还表明,随着螺杆转速或者机头背压的提高,开槽机筒单螺杆挤出机内的熔体温度仅有少量上升;

(4)开槽机筒单螺杆挤出机还能加工高黏度、低摩擦因素以及难以加工的物料,如低摩擦因素和高黏度的超高相对分子质量聚乙烯、高黏度和低加工温度的固体推进剂等。

1.1 轴向直槽机筒单螺杆挤出机

1.1.1 结构特点

轴向直槽机筒单螺杆挤出机是在单螺杆挤出机机筒或机筒衬套内壁开设轴向直槽,直槽横向截面形状一般为三角形、半圆形、矩形、倒梯形、锯齿形(表1),其中以矩形居多;为了连接下一功能段,轴向截面形状常设计成圆锥形,即加料口处沟槽深度最大,之后逐渐变浅,到沟槽末端沟槽深度减小为0。

表1 沟槽端面形状Tab.1 Groove shapes

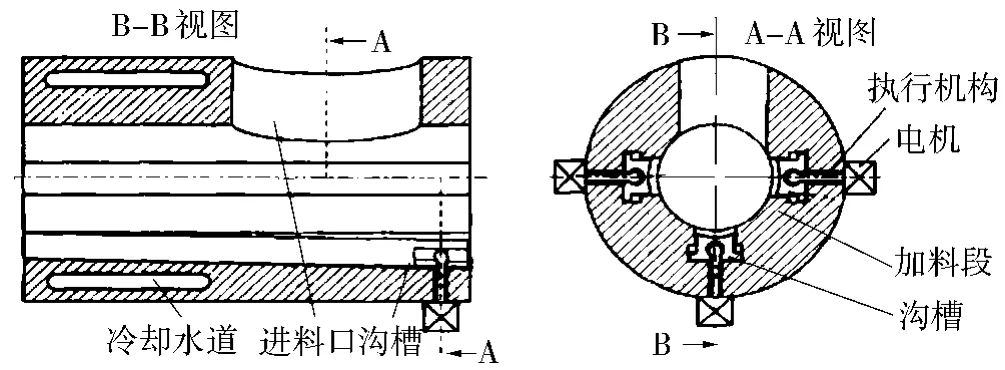

1.1.2 输送机理

由于引入轴向直槽,在挤出机内部物料被分成了轴向直槽内物料和螺杆螺槽内物料两部分。随着螺杆的转动,螺杆螺槽内物料与机筒和机筒沟槽内物料存在相对运动,从而造成螺杆螺槽中物料与机筒沟槽内物料之间发生内摩擦和螺杆螺槽中物料与机筒表面之间发生外摩擦,如图1所示。

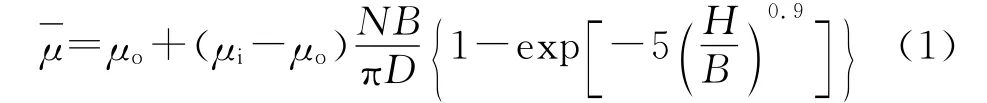

此时物料与机筒之间的等效摩擦因数计算公式[7]如式(1)所示。

式中 N——沟槽数

B——沟槽宽度

H——沟槽深度

D——螺杆公称直径

μi——物料内摩擦因素μo——物料外摩擦因素

由于物料的μi大约是μo的3~5倍,因而开槽机筒单螺杆挤出机能极大地提高固体输送的等效摩擦因数,从而提高固体输送效率。

1.1.3 研究进展

1968年,德国亚琛工业大学塑料加工研究所开发了强制输送IKV单螺杆挤出机并进行了初步的理论分析,研究人员常将此作为轴向直槽机筒单螺杆挤出机问世的标志。

图1 轴向直槽机筒单螺杆挤出机输送机理Fig.1 Conveying mechanism of axial groove barrel straight single screw extruder

在国外轴向直槽机筒单螺杆挤出机的相关研究中,德国Potente H、美国Rauwendaal C和波兰Sikora等对相关理论的研究作出了突出贡献。

Potente H对轴向直槽机筒单螺杆挤出机进行了相当深入、系统的研究,其先后研究了不同螺杆转速下的轴向直槽机筒单螺杆挤出机固体输送特性[7]、固体输送段轴向直槽机筒单螺杆挤出机中物料的停留时间分布特性[8]、轴向直槽机筒单螺杆挤出机在压力相关情形下的固体输送特性[9]、机筒衬套沟槽深度和螺杆螺槽深度对固体粒料输送机理的影响[10],得出了固体输送段开设轴向直槽机筒单螺杆挤出机的相关产量计算公式、压力计算公式和能耗计算公式,以及停留时间分布特性等。

Rauwendaal C等[11]研究分析了可调式轴向直槽机筒单螺杆挤出机(图2)的工作过程。指出可调式轴向开槽机筒单螺杆挤出机通过改变沟槽深度实现对机筒衬套沟槽几何尺寸的调节,有径向和轴向两种槽深调节方式,机筒衬套沟槽在加料口处最深,沿螺杆轴向逐渐变浅,在固体输送段末端处槽深为0,工作中可根据不同物料的特性对机筒衬套沟槽深度进行自由调节以满足对不同物料的加工需求。Sikora研究[12-13]表明:(1)当沟槽锥角很小时,随着沟槽锥角增大,物料流率会有轻微的减少,在沟槽锥角超过临界值后,物料流率随锥角增大持续增大;(2)当沟槽锥角很小时,光滑机筒挤出机的比能耗要低于轴向开槽挤出机的比能耗,在沟槽锥角超过某一值后,轴向开槽机筒挤出机的比能耗则低于光滑机筒挤出机的比能耗。

除此之外,Duska J J对沟槽轴向长度和沟槽深度对挤出不同物料性能的影响进行了研究[14-15];Franzkoch B和Menges G对沟槽的数量和沟槽长度等进行了研究[16],并给出了轴向长度不宜超过5D、沟槽数目不超过螺杆直径的1/10;Rautenbach R[17-18]用实体法研究了沟槽数量和螺槽最小配合尺寸下挤出粉料和粒料的区别;Davis B A研究了45mm直径轴向开槽挤出机的压力分布特性、螺杆和机头特性曲线以及熔体温度分布特性曲线[19];Panagopoulos Jr G比较了光滑机筒挤出机和沟槽机筒挤出机在线形低密度聚乙烯成膜性能与质量方面的不同[20],有效推动了轴向直槽机筒单螺杆挤出机的发展。

图2 可调式轴向直槽加料段Fig.2 Feed housing with adjustable groove depth

国内对开槽机筒单螺杆挤出机认识和研究起步较晚,而且重视程度不够,相关文献很少。早期的研究者有张铁年、刘辉、罗世杰等,他们主要从实际的应用角度对轴向直槽机筒单螺杆挤出机进行了相应研究。张铁年[21]介绍了具有开槽进料段的单螺杆挤出机的结构和特点,并扼要讨论了用于不同类型树脂加工和产品生产时轴向开槽进料段衬套的设计要点和使用经验;罗世杰[22-23]引进了伊藤公正关于加料段机筒轴向开槽挤出机的整机性能的研究;刘辉等[24]建立了以强制加料挤出机产量和能耗为优化目标的数学模型,模拟了机筒衬套沟槽和螺杆螺槽几何结构参数对固体输送性能的影响。

1.1.4 小结

多年来有关加料段轴向直槽机筒单螺杆挤出机的研究均是从Darnel-Mol模型出发,以如何有效增大机筒衬套表面的等效摩擦因数为目的。因此,这些改进方法或设备虽显著提高了挤出机的产量和挤出过程中的稳定性,但还存在以下问题:

(1)物料在输送过程中受到强烈的剪切作用,导致固体输送段产生大量的摩擦耗散热,固体输送段需要强制冷却,造成额外的能耗;

(2)物料输送中存在的高剪切、高摩擦热,导致对不同加工物料的适应性差;

(3)因固体塞内部受到较大的周向剪切,导致机筒衬套磨损大,设备成本增加;

(4)挤出机整体的比产量减小,比能耗加大。

1.2 螺旋开槽机筒单螺杆挤出机

1.2.1 结构特点

螺旋开槽机筒单螺杆挤出机基本特点与轴向直槽机筒单螺杆挤出机的类似,区别在于机筒或者机筒衬套内壁开设了与螺杆螺槽旋向相反的螺旋沟槽。

1.2.2 输送机理

螺旋开槽机筒单螺杆挤出机由于沟槽和螺杆结构尺寸的不同,存在两种完全不同的输送机理:摩擦拖曳输送理论和双螺棱推动输送理论。通过改变不同的螺杆结构和螺旋沟槽结构,可以实现两种输送机理之间的转变。

摩擦拖曳输送理论与轴向直槽机筒单螺杆挤出机的输送理论类似,可将其类比为螺母模型:固体塞与螺母类似,机筒与扳手类似,螺杆则与螺栓类似。当塑料被压成密实的固体塞,它像一个螺母一样由扳手(机筒)拖动着沿螺杆轴向移动。其主要的实现手段是提高固体输送的等效摩擦因数。

双螺棱推动输送理论的输送过程类比剪刀模型:剪刀的两刃与螺杆螺棱、加料套螺棱推进面类似,被剪的板与固体塞类似,剪刀两刃之夹角(α)与两螺棱推进面的夹角[180°-(φ+θ)]类似(φ和θ分别为螺杆和螺旋沟槽的螺旋升角)。对剪板而言,两刃夹角大,板则打滑而不能剪断,两刃夹角小,板则不打滑而容易剪断。对于固体输送而言,要求两螺棱推进面的夹角大,不使固体塞被剪切而让其打滑;当然,两螺棱推进面的夹角也不是越大越好,太大会影响输送流率。双螺棱推动理路的核心思想是避免固体塞发生周向剪切,实现单螺杆挤出机由拖曳输送向正位移输送转化。

1.2.3 研究进展

1981年,Machen[25]在固体输送段开设了与螺杆旋向相反的螺旋沟槽,如图3所示,从而可以实现将物料压实成连续固体塞,达到熔体压力不依赖于熔体的黏度,完全由固体输送段的压力促使物料向前输送。

1985年,Grünschloß[26]研究了机筒衬套沟槽螺旋角对挤出机性能的影响。研究表明,机筒衬套沟槽螺旋角增大,压力会下降,当螺槽内填满物料时,螺杆启动扭矩以及机筒和螺杆表面磨损均减小。

图3 Machen发明的螺旋开槽机筒单螺杆挤出机Fig.3 Helically grooved single screw extruder invented by machen

2003年,Miethlinger[27]对比研究了轴向直槽和螺旋沟槽固体输送段挤出机的性能。研究中考虑到机筒衬套沟槽对机筒表面等效摩擦因数的影响,并引入沟槽有效面积来计算固体输送角。研究表明:(1)当机筒衬套沟槽螺旋角在40°~65°之间时,挤出机的产量最大,而当机筒衬套沟槽螺旋角超过65°时,产量开始下降;(2)当机筒衬套沟槽螺旋角恒定时,螺杆螺距增大产量提高。

2002年以来,Potente H 等[8,28-29]研究了适用于谷物的螺旋开槽机筒单螺杆挤出机。

在国内,北京化工大学塑料机械研究所对螺旋开槽机筒单螺杆挤出机进行了创新性的研究,提出了螺旋开槽机筒单螺杆挤出机双螺棱推动理论、正位移输送理论,为螺旋开槽机筒单螺杆挤出机的工业化奠定了坚实基础。

2007年,北京化工大学塑料机械研究所[30]首次提出了螺旋沟槽单螺杆挤出机的双螺棱推动理论,并对其进行了理论分析和推导,得出实现双螺棱推动理论下的正位移输送的判定系数(k)。

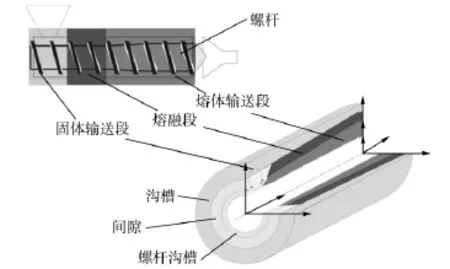

2010年,潘龙等[31]通过在单螺杆挤出机固体输送段机筒内壁开设螺旋沟槽,建立了将机筒与螺杆视为一个对物料协同作用的整体的新型物理模型——弧板模型(见图4),扩展了双螺棱推动理论实现正位移输送的边界条件,并以此为理论依据进行螺旋开槽机筒单螺杆挤出机的设计,申报了国家发明专利一项[32]。

图4 螺旋沟槽单螺杆挤出机固体输送弧板模型Fig.4 Solids conveying arc-plate model of helically grooved single screw extruders

2011年以来,潘龙等[3,33-34]在螺旋沟槽单螺杆挤出机上建立了双螺棱推动理论、正位移输送理论等全新理论,深入分析了沟槽结构尺寸(沟槽深度、沟槽宽度、螺旋升角等)、物料物性参数(密度、粒径、黏度)等,对螺旋开槽机筒单螺杆挤出机的产量、能耗、压力分布等进行了详细研究。理论分析获得了螺旋开槽机筒单螺杆挤出机实现正位移输送的第一、第二边界条件,可用于指导相关结构的设计;通过分析求解螺槽中固体塞的连续性方程和运动方程,得到了满足固体塞正位移输送机理下的固体输送段建压方程式和固体塞运动方程式,研究了正位移输送机理下固体输送段的建压特性,并使用螺杆挤出固体输送段在线模拟试验机进行了实验验证,揭示了正位移输送机理下固体输送段的建压机理;根据机筒衬套沟槽深度和螺杆螺槽深度及原料粒径间的尺寸关系,建立了新型粒径输送模型,分析了不同机筒衬套沟槽深度和螺杆螺槽深度及原料粒径间的尺寸关系对螺旋沟槽单螺杆挤出机固体输送机理的影响,定量计算了不同固体输送机理下螺旋沟槽单螺杆挤出机固体输送段的产量和能耗;依据双螺棱推动理论研制了具有正位移固体输送能力的新型螺旋沟槽式单螺杆挤出机,可方便更换不同结构参数的机筒衬套和螺杆装置,在线采集挤出机的机头压力、产量、能耗和温度等特性参数。苗立荣等[35-36]据此将螺旋沟槽单螺杆挤出机与IKV挤出机进行对比,分析了产量、能耗、压力等性能参数。

1.2.4 小结

通过上述分析不难发现,国外的研究基本是基于摩擦拖曳输送机理下的分析和研究,2006年以后的研究目前尚未找到。而国内的研究,特别是以北京化工大学为代表的,主要集中于双螺棱推动理论的研究。目前针对螺旋开槽机筒单螺杆挤出机固体输送段理论的研究比较成熟,但是有关后续的研究还不是很多,例如螺旋开槽机筒单螺杆挤出机熔融段物料熔融机理等研究相对匮乏。

2 产量与熔融能力匹配

2.1 问题描述

开槽机筒单螺杆挤出机在机筒或者机筒衬套内壁开设轴向直槽、螺旋沟槽均能够大幅提高单螺杆挤出机产量,但是伴随着产量的大幅提高,给熔融带来很大负担,仅靠机筒外热源和聚合物与机筒内表面之间的外摩擦不足以使固相彻底熔融,从而导致熔融塑化质量差,而固体输送和熔融塑化能力的不匹配又导致固体输送段压力过大,进而造成套筒磨损加剧和能源利用效率降低。

2.2 当前解决途径

为提高塑化质量,当前解决途径一般采用加大长径比的螺杆设计、采用混炼元件(如分离型螺杆、销钉混炼头、Maddock混炼头等)或不得不降低螺杆转速的方法。加大长径比导致物料塑化输送所经历的热力学历程过长、能耗增加、设备体积庞大等问题;混炼元件虽塑化、剪切、分散能力较好,但输送能力较弱,无正向泵送作用,是一种压力消耗元件,能耗大,并会产生较高的压力降且容易产生滞流,严重影响挤出的稳定性,是治标不治本的措施;降低转速更是以牺牲效率和产量为代价。因此,上述手段和措施均无法以从本质上解决沟槽机筒挤出机的熔融塑化问题。

2.3 研究进展

通过在螺杆上增加提高塑化混炼的元件,可以有效提高挤出机的塑化效果,而屏障型螺杆凭借其优异的熔融塑化效果,被广泛采用。针对轴向直槽机筒配备屏障型螺杆的单螺杆挤出机,Wortberg[37]研究指出其主要优点是高的比产量和产量不受背压影响,并且结合螺杆设计,可以实现大部分聚合物的最大产量和优异的熔融质量;Daniel[38]研究其产量仅为机筒结构参数、螺杆转速和物料密度的函数;Timothy[39]研究了3种不同结构的屏障型螺杆的性能,指出不同的螺杆结构对产量、压力和熔体温度的影响都非常显著,需要对沟槽机筒挤出机的螺杆结构设计进行相当的重视。2003~2004年,德国斯图加特大学的 Grünschloß[40-42]相继报道了一种新型的Heliber挤出机(见图5),其典型结构特点为机筒全程开设螺旋沟槽,螺杆采用分离型螺杆,并增加了混炼元件和剪切元件。

图5 Heliber挤出机Fig.5 Heliber extruder

也有研究者从单螺杆挤出机机筒上进行研究。Potente H等[29,43]研发了一种新型螺旋开槽机筒单螺杆挤出机。该挤出机主要应用于食品加工领域,为解决熔融效率与固体输送效率匹配提供了一个新思路。该挤出机基本结构包括多头螺杆和异向多头机筒沟槽,两者相互配合,可以实现如图6所示的沿螺杆周向布置的固体输送段、熔融段、熔体输送段。由于在螺杆与机筒间隙处存在较大的速度差,造成间隙处为物料与物料之间的内摩擦而非物料与机筒之间的外摩擦,其摩擦热生成效率很高,间隙处首先熔融;由于机筒沟槽呈圆锥形,沟槽深度逐渐减小,而螺杆螺槽深度则相应的增加,两者协调将熔融的物料压入螺杆,始终保持间隙处为未熔融的物料,利用物料的内摩擦热实现高效熔融;机筒沟槽内物料为未熔融物料,螺杆螺槽内物料为熔融物料。该挤出机熔融生物可降解材料的全部热源来自于螺杆与机筒间隙处的剪切热,由于该剪切热为物料之间的内摩擦热,因而生热效率相比传统的物料与机筒之间的内摩擦热高很多,使其熔融效率显著提高,可以在极短的长径比(L/D≤5)内实现物料的熔融。Potente在给出该挤出机设想之后,继续给出了其产量计算公式[44]、能耗计算公式[45],其与挤出机实际的能耗误差在均在可接收范围之内。2006年,Potente[46]指出,由于固体输送的物料不密实,熔膜并没有在预定的螺杆与机筒间隙处出现,而是出现在了机筒沟槽的内表面,仍然是利用了机筒上的外热源和物料与机筒之间外摩擦实现物料的熔融,从而破坏了原有的相关假设,造成挤出物熔融不完全。

图6 传统挤出机和径向熔融挤出机功能段分布示意图Fig.6 Schematic diagram of the arrangement of the functional sections

国内针对提高沟槽机筒挤出机熔融能力的相关研究论文尚未见到。

2.4 小结

从当前国外研究的趋势分析,目前通过螺杆改型或者增加功能段,可以较好地解决沟槽机筒挤出机固体输送效率和熔融速率的匹配,但是设备成本较高;Potente的尝试,虽然理论与实践有所矛盾,但是如果能够实现物料的密实输送,也许能够像Potente原先设想的那样可以实现物料的周向熔融。塑化问题已经成为当前制约开槽机筒单螺杆挤出机实现高速化、高效化、节能化发展以及大型塑料制品挤出成型的技术瓶颈。在提高开槽机筒单螺杆挤出机固体输送效率的同时,如何从本质上提高其熔融塑化效率,进而真正实现高速、高效和节能,是当前学术界和工程界的难题。

3 开槽机筒单螺杆挤出机的应用

开槽机筒单螺杆挤出机可加工摩擦因素较小的物料、黏度较高但对温度控制要求较高的物料、加工不规则形状颗粒,因而在很多行业都有相关的应用。

在食品加工行业,开槽机筒单螺杆挤出机应用出现于19世纪60年代,当时主要用于谷物的和膨化食品的加工。Potente研发的专用于生物可降解材料加工的全程螺旋开槽机筒单螺杆挤出机开创了食品加工领域沟槽机筒挤出机的新时代。

在塑料加工行业,开槽机筒单螺杆挤出机应用比较成熟除先前介绍的Heliber挤出机之外,超高相对分子质量聚乙烯(PE-UHMW)专用单螺杆挤出机也是一个比较成熟的沟槽机筒挤出机的应用领域。PE-UHMW因其黏度极高,成型加工困难,长期以来只能采用压制烧结和柱塞推压的方法成型制品,北京化工大学[47-48]经过长期研究,已经能够实现在不添加任何加工助剂下应用专用单螺杆挤出机直接挤出PEUHMW各类制品的能力,促进了其广泛应用。

在军事工业方面,作为常用材料的固体推进剂因具有高黏度、低加工温度、低流动指数等特点,很难用常规挤出机进行加工,需要设计能够实现正位移单螺杆挤出机,开槽挤出机理论具有一定的借鉴作用。

4 结语

(1)轴向直槽机筒单螺杆挤出机和螺旋开槽机筒单螺杆挤出机均具有挤出产量高、挤出稳定性好、建压能力强等优势,在多个领域已有比较成功的应用;

(2)当前开槽机筒单螺杆挤出机的研究热点主要集中在固体输送段,对固体输送段的固体输送效率、能耗分析、建压能力分析等都有了比较成熟的研究成果,但是对固体输送段的温度分布、固体输送段结构参数优化等方面相关研究较少,而这些研究对后续功能段影响较大,必将限制开槽机筒单螺杆挤出机的进一步发展;

(3)除了对固体输送段研究较多外,对后续功能段如熔融段的研究相对较少。由于开槽机筒单螺杆挤出机相对于传统光滑机筒单螺杆挤出机而言,其固体输送效率有了极大提高,而目前并没有行之有效的方法来解决固体输送效率和熔融效率的匹配问题,因而后续的研究应该向提高聚合物熔融效率方向倾斜。提高聚合物熔融效率已经成为限制当前开槽机筒单螺杆挤出机发展的一大障碍;

(4)虽然目前开槽机筒单螺杆挤出机已在多个领域有所应用,但是关于开槽机筒单螺杆挤出机的完整理论尚未成型,尤其是熔融段塑化理论还没有相关研究,已经制约了开槽机筒单螺杆挤出机的发展。开展对开槽机筒挤出机的基础理论研究和工业应用研究,大幅提高单螺杆挤出机的挤出效率,满足当前塑料加工行业的苛刻要求,提升我国塑机行业的创新能力,具有重要的理论意义及工业价值。

[1]生意社.中国塑料产量增加成全球塑料消费最大国[EB/OL].http://china.toocle.com/cbna/item/2012-01-05/6601148.html.

[2]生意社.2012年1-5月中国塑料制品产量情况[EB/OL].http://china. toocle. com/cbna/item/2012-06-21/6772212.html.

[3]潘 龙.螺旋沟槽单螺杆挤出机新型挤出理论研究[D].北京:北京化工大学机电工程学院,2012.

[4]Schreider K,Der Fördenorgang in Der Einzugszone Eines Exthuders[D].Aachen:Faculty of mechanical Engineering 1968.

[5]A Magerkurth W.Extrusion Apparatus:United States,2765491[P].1956-10-09.

[6]Maillefer C.Screw-type Plastics Extruder:Switzerland,4154535[P].1979-05-15.

[7]Potente H.The Forced Feed Extruder Must Be Reconsidered[J].Kunstst Ger Plast,1988,78(4):37-42.

[8]Potente H, Koch M. Residence Time Behavior in Grooved-barrel Extruders[J].Advances in Polymer Technology,1989,9(2):119-127.

[9]Potente H,Stenzel H,Bergedieck J.Output Computation in the Grooved-barrel Extruder with Regard to Various Conveyance Techniques[J].Advances in Polymer Technology,1990,10(4):285-295.

[10]Potente H,Sch ppner V.A Throughput Model for Grooved Bush Extruders[J].International Polymer Processing X,1995,(4):289-295.

[11]Rauwendaal C,Sikora J.The Adjustable Grooved Feed Extruder[J].International Polymer Processing,2000,15(2):26-30.

[12]Sikora J W.The Effect of the Feed Section Groove Taper Angle on the Performance of a Single Screw Extruder[J].Polymer Engineering & Science,2001,41(9):1636-1643.

[13]周 密.喂料段沟槽锥角对单螺杆挤出机性能的影响[J].塑料挤出,2004,(2):36-42.Zhou Mi.The Effect of the Feed Section Groove Taper Angle on the Performance of a Single-screw Extruder[J].Extrusion Equipment,2004,(2):36-42.

[14]Duska J J,Gasior J,Pomper A W.Effects of Grooved Feed Throat on Extruder Performance[J].Plastics Engineering,1975:434-438.

[15]Duska J J,Gasior J.How Grooved Feed Throat Design Effects Extruder Performance[J].Plastics Engineering,1976,(S1):432-438.

[16]Franzkoch B,Menges G.Grooved Forced-feeding Zone Can Improve Extruder Performance[J].Plastics Engineering,1978,34(7):51-54.

[17]Rautenbach R,Peiffer H.Model Calculation for the Design of the Grooved Forced Conveying Feed Section of Single-screw Extruders[J].Kunstst Ger Plast,1982,72(3):6-11.

[18]Rautenbach R,Peiffer H.Throughput and Torque Characteristics of Grooved Feed Sections in Single-screw Extruders[J].Kunstst Ger Plast,1982,72(5):199-204.

[19]Davis B A,Grama P J,Emdpn,et al.Grooved Feed Single Screw Extruders-improving Productivity and Reducing Viscous Heating Effects[J].Polymer Engineering and Science,1998,38(7):1199-1204.

[20]Panagopoulos Jr G.Comparison of Grooved Feed vs.Smooth Bore Extrusion on LLDPE Film Properties and Film Quality[C].Atlanta,Georgia.ANTEC,1998:45-46.

[21]林铁年,杨平福.进料段轴向开槽挤出机的特点和使用经验[J].现代塑料加工应用,1989,(4):22-31.Lin Tienian,Yang Pingfu.Features and Operation Experience af the Axial Grooved Feed Zone Used Extuders[J].Modern Plastics Processing and Applications,1989,(4):22-31.

[22]罗世华.用开槽进料段提高单螺杆挤出机的性能(连载之一)[J].塑料加工应用,1990,(4):42-56.Luo Shihua.Performance Improvement with Grooved Feed Single-Screw Extruder(1)[J].Plastics Processing and Applications,1990,(4):42-56.

[23]罗世华.用开槽进料段提高单螺杆护出机的性能(连载之二)[J].塑料加工应用,1991,(1):65-80.Luo Shihua.Performance Improvement with Grooved Feed Single-screw Extruder(2)[J].Plastics Processing and Applications,1991,(1):65-80.

[24]刘 辉,吴 靖,冯金海,等.强制加料挤出机优化目标数学模型的建立[J].塑料科技,1994,(6):31-34.Liu Hu,Wu Jing,Feng Jinhai,et al.Optimization Objective Mathematical Model of Forced Feeding Extruder[J].Plastics Science and Technology,1994,(6):31-34.

[25]F Machen J.High-speed Direct-drive Extruder:United States,4249877[P].1981-02-10.

[26]Grünschloß E.Process Improvements in Single-screw Extruders with Grooved Feed Sections[J].Kunstst Ger Plast,1985,75(11):850-854.

[27]Meithlinger J. Modelling the Solids Feed Section in Grooved-feed Extruders[J].Kunststoffe Plast Europe,2003,(4):17-19.

[28]Potente H,Heim H P,Ernst W,et al.Characterisation and Modelling of Specific Enthalpy and Heat Conductivity of Corn Grits under Consideration of Water Sorption Behaviour[J].Starch Stärke,2006,58(2):82-91.

[29]Potente H,Reckert F.Extruder Concept for the Direct Plastification of Cereal Materials[J].Macromolecular Materials and Engineering,2002,287(11):791-799.

[30]唐广利,贾明印,薛 平,等.IKV挤出机新型固体输送理论研究[J].中国塑料,2007,21(2):90-95.Tang Guangli,Jia Mingyin,Xue Ping,et al.Research on Novel Solid Conveying Theory of IKV Extruders[J].China Plastics,2007,21(2):90-95.

[31]潘 龙,贾明印,薛 平,等.螺旋沟槽单螺杆挤出机双螺棱推动理论模型的研究[J].中国塑料,2010,24(11):94-99.Pan Long,Jia Mingyin,Xue Ping,et al.Study on Double Flight Driving Theoretic Model for Helically Grooved Feed Single Screw Extruder[J].China Plastics,2010,24(11):94-99.

[32]唐广利,贾明印,薛 平,等.一种基于双螺棱推动输送的单螺杆挤出机:中国,102152464A[P].2011-08-17.

[33]潘 龙,贾明印,薛 平,等.螺旋沟槽单螺杆挤出机中固体段压力分布研究[J].中国塑料,2011,25(4):102-106.Pan Long,Jia Mingyin,Xue Ping,et al.Pressure Distribution in Solid Section of Helically Grooved Feed Singlescrew Extruders[J].China Plastics,2011,25(4):102-106.

[34]贾明印,薛 平,苗立荣,等.单螺杆挤出机螺旋沟槽固体段产量的实验研究[J].当代化工,2012,41(1):4-6.Jia Mingyin,Xue Ping,Miao Lirong,et al.Experimental Research on the Throughput of Solid Conveying Section in Helically Grooved Feed Single-screw Extruder[J].Contemporary Chemical Industry,2012,41(1):4-6.

[35]苗立荣.螺旋沟槽衬套单螺杆挤出机固体输送段的研究[D].北京化工大学机电工程学院,2011.

[36]苗立荣,潘 龙,薛 平,等.单螺杆挤出机螺旋沟槽固体段压力的实验研究[J].当代化工,2011,41(4):347-350.Miao Lirong,Pan Long,Xue Ping,et al.Experimental Research on the Pressure of Solid Conveying Section in Helically Grooved Feed Single-screw Extruder[J].Contemporary Chemical Industry.2011,41(4):347-350.

[37]Wortberg J,Michels R.Barrier Screws for Grooved Barrel Extruders High Performance Extrusion for a Broad Range of Resins[C].Toronto SPE-ANTEC,1997.48-52.

[38]Schläfli D, Zweifel Y. Barrier Screws in Helically Grooved Barrels:Operating Characteristics and Implications For Simulation Models[C].Dallas,TX.ANTEC,2001:195-199.

[39]W Womer T,S Simith W,P Wheeler R.Empirical Evaluation of Different Groove Feed Screw Geometries[C].Boston,MA(US).ANTEC,2005:281-285.

[40]GrünschloßE.Spiral-grooved Barrel Extrudes Faster[J].Plastics Technology,2003,49(7):15.

[41]GrünschloßE.Helibar-a Powerful Universal Plasticating System for Single-screw Extruders and Injectionmoulding Machines[J].International Polymer Processing,2003,18(3):226-234.

[42]GrünschloßE.Helibar A New Style Single Screw Extruder with Improved Plastification and Output Power[J].Intern Polymer Processing XVII,2002,(4):291-300.

[43]Potente H,Reckert F.The Processing of Renewable Resources Using a Short Single Screw Extruder with a Combined Section for Solid Conveying and Plastification[C].Florida:ANTEC,2000:292-296.

[44]Potente H,Reckert F.Solid Conveying Model for Determining the Throughput for Ultra-short Single Screw Extruders with Spiral-groove Cylinder[C].Dallas:ANTEC,2001:200-204.

[45]Potente H,Ernst W.A New Machine Conception for the Extrusion of Biodegradable Foams and the Influence of Process Parameters on Product Properties[C].Nashville:ANTEC,2003:163-167.

[46]Potente H,Heim H P,Kleineheismann S.Experimental Investigations on the Plasticating Process Short Single Screw Extruder for Biopolymers[C].Charlotte,North Carolina.ANTEC,2006:887-891.

[47]何继敏,薛 平,何亚东,等.超高分子量聚乙烯单螺杆挤出的输送机理研究[J].高分子材料科学与工程,2001,17(1):1-3.He Jiming,Xue Ping,He Yadong,et al.Research on Conveying Mechanism of Ultra High Molecular Weight Polyethylene Single-screw Extrusion[J].Polymer Materials Science &Engineering,2001,17(1):1-3.

[48]薛 平,何继敏,何亚东.单螺杆挤出机挤出大口径超高分子量聚乙烯(UHMWPE)管材技术[J].中国科技成果,2004,(8):95-100.Xue Ping,He Jiming,He Yadong.Large Diameter Ultra-high Molecular Weight Polyethylene Pipe Technology with Single-screw Extruder[J].China Science and Technology Achievements,2004,(8):95-100.