吴仓堡油田机采系统效率优化技术研究与应用

2012-11-22赵亚杰陕西延长石油集团有限责任公司研究院陕西西安710075

刘 通,赵亚杰 (陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075)

刘 英 (延长油田股份有限公司西区采油厂,陕西 延安 717504))

王卫刚,姚 军,高鹏鹏 (陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075)

吴仓堡油田机采系统效率优化技术研究与应用

刘 通,赵亚杰 (陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075)

刘 英 (延长油田股份有限公司西区采油厂,陕西 延安 717504))

王卫刚,姚 军,高鹏鹏 (陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075)

针对吴仓堡油田采油工艺存在的抽汲参数偏大、杆柱组合不合理、系统效率低,运行及维修费用高等问题,在系统效率现场测试的基础上,对影响抽油机井系统效率的各种因素进行分析。分析了油田抽油机井系统效率低的原因和影响系统效率的主要因素,提出了提高抽油机系统效率的措施和方法,开发了机采优化设计软件,最后进行了现场试验。试验井优化前后测试数据表明,平均单井的最大悬点载荷比优化前下降8.7kN,平均单井日节电22.20KWh,有功节电率达到15.47%,平均单井系统效率达到13.26%,比优化前提高了5.54%。

有杆抽油系统;机采方式;系统效率;优化设计

油田电能50.3%以上消耗在采油工程系统,所以采油工程系统的节能降耗工作尤为重要。通过提高抽油机井的系统效率来降低能耗、提高经济效益是近年来油田开发领域重点研究的课题[1-5]。

吴仓堡油田属于低渗、低压、低丰度的“三低”油藏。随着油田开发不断深入,现有抽油设备遇到了干抽、抽汲参数过大、系统效率低、作业费用高等问题。这些问题严重影响了油井产量,增加了生产及维修费用,降低了机采系统效率,增加了油田节能降耗的难度和开发成本。为此,笔者针对吴仓堡油田的特点,制定了机采系统各优化方案,总结出适合吴仓堡油田的系统效率优化技术,提供一种高效、节能的机械采油方式。

1 机采系统效率现状

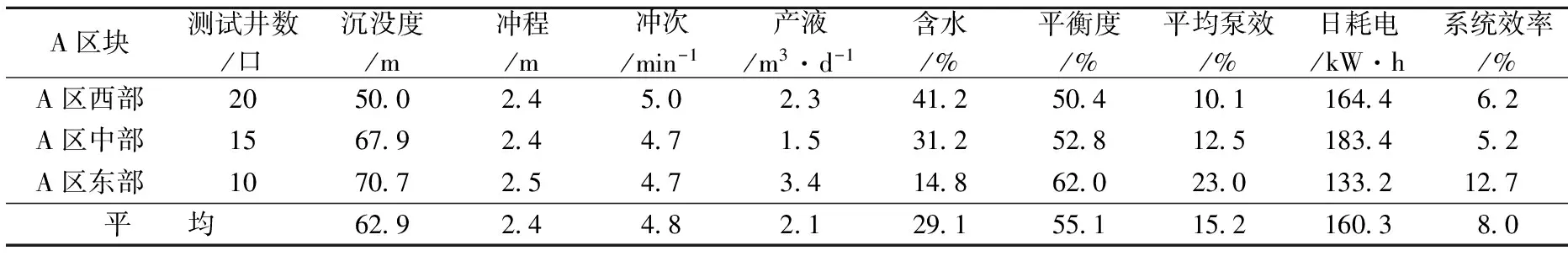

对吴仓堡油田45口抽油井的系统效率及能耗情况进行了测试,测试结果如表1所示。从测试数据可以看出这部分井平均单井日产液为2.1m3/d,单井日耗电为160.3kWh,平均单井系统效率为8.0%。测试结果表明,该区块机采工艺存在油井抽汲参数不合理,抽油机平衡度低、泵效低、油井整体运行效率较低、而能耗相对较高,具有较大的节能挖潜空间。

表1 抽油机井系统效率和能耗测试情况

2 系统效率影响因素分析

结合吴仓堡油田45口抽油机井的系统效率测试结果,进一步分析影响系统效率的主要因素。

2.1抽汲参数的影响

现场45口井系统效率测试结果表明,冲次n、冲程S、泵径D、下泵深度L以及抽油杆尺寸这5个抽汲参数均明显偏大,导致油井泵效低、能耗大、系统效率低。

1)冲程S、冲次n以及泵径对系统效率的影响 现场测试发现,部分油井在供液不足的情况下,仍然使用较高的冲次。例如,49-114井,∅32管式抽油泵,产液1.2m3/d,冲程2.35m,冲次4.59次/min,泵效仅有10%。这样不仅导致泵效低,沉没度减少,严重时会因为长时间不出油而烧坏盘根,影响系统效率的提高。采用小泵径、低冲次、长冲程、加深泵挂等措施,可保持长时间稳产。

2)下泵深度的对系统效率的影响 根据抽油机井的有效功率计算公式可知,将一定量的液体由井下举升至地面,举升高度越高耗能越多。因此,在满足抽油泵吸入口压力的情况下,合理优化下泵深度,可有效降低电能消耗,提高系统效率水平。抽油泵的吸入口压力常低于溶解气的饱和压力,因此总有气体进泵,致使泵内吸入液体不足,造成能耗增加。研究发现可通过减小余隙比和气液比,从而提高泵的充满系数减小气体影响。根据泵的沉没压力,利用计算管流压降的方法计算井底流压,井底流压可以作为泵挂深度设计的基本依据。在现场测试结果中,有10口井下泵深度小于1500m,平均下泵深度为1374m,平均单井能耗为5.55kW,系统效率为12.7%。其余35口井平均下泵深度为2158m,平均单井能耗为7.3kW,系统效率为5.7%。

2.2抽油机井平衡的影响

根据实测数据,进而分析平衡度与日耗电的关系。利用实测数据绘制不同液面下日耗电与平衡度的关系曲线,模拟出日耗电与平衡度的二次关系式,进而求得不同平衡度下日耗电近似值。使用非节能电机的抽油机井的平衡度范围在85%~115%,能耗最低,并且平衡度对能耗的影响较大。在现场测试结果中,共45口井,平均有功功率为6.68kW,平均单井日耗电为160.32kWh,平均平衡度为54.39%,其中有28口井,存在严重不平衡,导致电机倒发电出现负功的情况。平衡率低也是造成电能消耗高的主要因素之一。因此,定期调节抽油机平衡度也是一项十分重要的日常管理工作。

2.3电机的影响

电机对系统效率的影响关键在于电机负载率的影响。电机负载率过低时,电机效率和功率因数下降,电机处于“大马拉小车”状态,严重影响抽油机系统效率。在节能降耗工作中,主要从2方面衡量电动机运行状况的好坏:一是电动机负载率;二是电动机效率η。把β=20%定为电机的合理下限;当β=βp经济负载率时,电机处于最佳运行经济状态。现场测试的45口油井平均单井电机负载率为33.19%。其中有8口井电机负载率低于合理负载率下限20%,平均单井负载率为16.33%,电机运行效率偏低,平均功率因数仅为0.36,下一步可进行匹配功率合理的电机来提高电机运行效率,降低电能消耗。

2.4井下杆柱组合的影响

在抽汲系统举升液体基本不变的情况下,抽油机井的杆柱外径(或油管内流道空间)对抽油机井系统效率的影响较大[6]。组合杆的使用能减小井下杆管之间摩擦损失即滑动损失功率,以及杆柱负荷,从而有效降低抽油机井能耗。抽油机井井下功率损失与抽油杆柱重力成正比,抽油杆柱越重,井下功率损失越多,而抽油杆往复运动受到的井液摩擦阻力矩与抽油杆直径的平方成正比,增大抽油杆直径将会使流体摩擦阻力矩急剧增大。目前吴仓堡油田抽油杆柱多采用D级杆,in+in+1in组合 。现场测试结果表明,平均单井最大悬点载荷为79.93kN,抽油机载荷利用率达99.91%,其中有23口井,平均最大载荷为102kN,已远超出抽油机(CYJS8-3-37HB)的额定最大载荷80kN。下一步可在满足抽油杆正常工作强度的情况下,通过合理调整杆柱的配比,从而降低悬点载荷,提高抽油机的系统效率,降低电能消耗。

3 机采优化软件设计

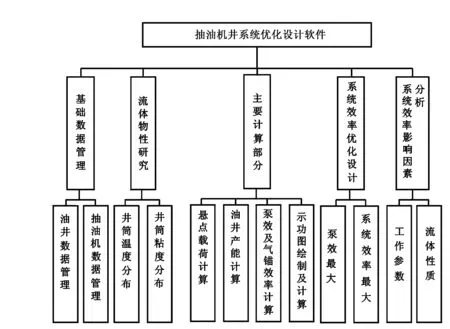

图2 软件总体结构

针对吴仓堡油田实际特点,通过分析油藏地质静态资料和生产动态资料,在充分论证的基础上,优化设计生产参数。首先,在粘温关系曲线拟合、载荷计算符合率达到90%以上的基础上,结合现场实测的系统效率,建立符合吴仓堡油田的抽油机系统效率计算模型,进而分析系统效率影响因素,建立抽油机系统优化模型使用delphi语言基于C/S模式开发该优化设计软件,编程实现系统效率优化方案设计的自动化。图2反映了软件编制过程的总体结构[7-8]。

4 现场试验

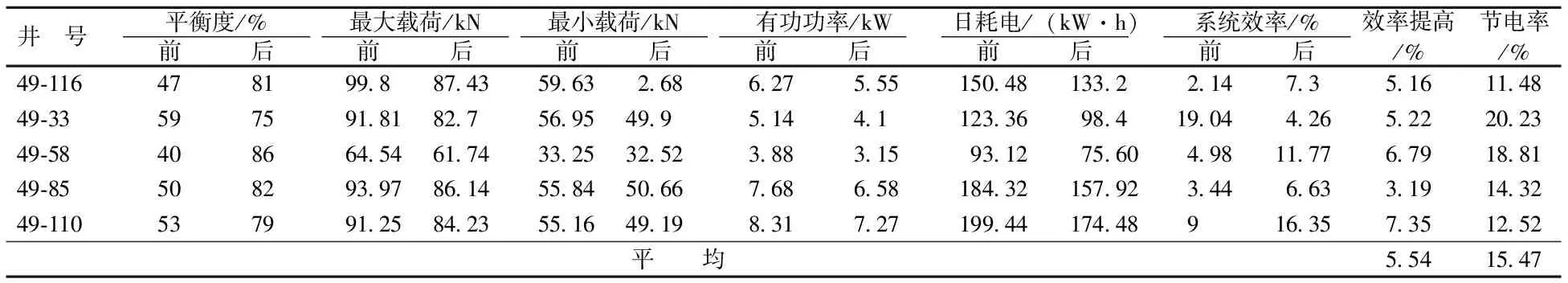

在该区块选取了5口井进行机采效率优化试验,井号为49-116、49-33、49-58、49-85和49-110,其中49-58为延10油层, 其余4口井为长9油层。抽油机均为8型,抽油泵均为38泵。日产液量范围:1.3~3.4t/d,平均含水率为29.1%,含有少量伴生气。依据编制的软件进行现场优化设计,主要采取的措施有:①对冲程、冲次、泵径、泵挂等优化;②进行平衡调整,提高油井的平衡度;③进行抽油杆柱组合优化;④合理匹配电机功率,提高电机利用率。对5口井机采效率优化措施井进行效果分析,录取试验前后的机采数据,并进行系统效率分析,结果如表2所示。测试数据表明,实施后平均单井的最大悬点载荷比优化前下降了8.7kN;有功功率比优化前下降了0.93kW,实现单井日节电22.20kWh,有功节电率达到15.47%,平均单井系统效率达到13.26%,比优化前提高了5.54%。

表2 5口措施井优化前后对比分析表

[1]周超,徐兴平.抽油机井系统效率分析及提高对策[J].石油矿场机械,2009,38(1):17-21.

[2]周文耀.有杆抽油井系统效率与日产液量匹配关系测定[J].石油机械,2006,34(3):83-84.

[3]张伟,范登洲.提高抽油机井系统效率措施研究[J].石油工业技术监督,2004,20(5): 16-18.

[4]李杰传.提高机采井系统效率的理论研究与管理方法[J].内蒙古石油化工,2005,12(2):108-109.

[5]张志远,古小红,王丽丽.提高抽油机井系统效率的方法[J].断块油气田,2001,4(7):59-61.

[6]张灵莹.主观指标评价的模糊综合评价方法及应用[J].深圳大学学报(理工版),1998,15(1):34-36.

[7]胡博仲,周继德,徐国兴.有杆泵井的参数优选和诊断技术[M].北京:石油工业出版社,1999:1-72.

[8]杨海滨.机采系统效率计算方法研究与认识[J].钻采工艺,2005,2(2)64-67.

10.3969/j.issn.1673-1409(N).2012.08.035

TE933.3

A

1673-1409(2012)08-N107-03

2012-05-03

刘通(1983-),男,2009年大学毕业,硕士,工程师,现主要从事于采油采气工艺技术方面的研究工作。

[编辑] 洪云飞