描述桉木硫酸盐浆氧脱木素过程动力学的新模型

2012-11-22张春云胡会超柴欣生

张春云 胡会超 柴欣生

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

描述桉木硫酸盐浆氧脱木素过程动力学的新模型

张春云 胡会超 柴欣生

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

以桉木硫酸盐浆为原料,考察了氧脱木素温度、氧压、NaOH用量及反应时间对木素脱除程度的影响及残碱的变化规律。研究发现,氧脱木素过程溶液的NaOH浓度与纸浆卡伯值 (用于表征纸浆木素含量)的自然对数之间呈线性关系;结合这一关系,建立了引入碱浓动态变化的氧脱木素动力学模型。结果表明,该模型能很好地预测桉木硫酸盐浆在各种工艺条件下的纸浆卡伯值(R2=0.980)。与传统氧脱木素动力学模型相比,该模型在参数量的控制及参数设置的合理性方面更具优势;由于考虑了过程残碱的变化,动力学模型参数的拟合结果更接近理论值。

氧脱木素;残碱;卡伯值;动力学模型

氧脱木素过程是一种以NaOH溶液为介体、O2为氧化剂,对蒸煮后纸浆中残余木素进行氧化脱除的工艺,已在制浆漂白工业中得到广泛的应用。相比传统的蒸煮深度脱木素及含氯漂白而言,它能显著提高纸浆的得率,减少后续漂白过程化学品的消耗量,有效降低漂白废液中的COD、BOD、有机氯化物含量及色值,从而提高漂白过程中废水的回用率[1-2]。为了进一步发挥现行氧脱木素工艺节能减排的功效,并为工艺的改进提供指导,有必要对该过程木素脱除的规律进行深入的研究。

目前,用于描述氧脱木素过程中木素脱除动态过程规律的数学模型主要有两种,即:将纸浆中的残余木素根据其反应活性的不同进而建立的双一级脱木素模型[3-5]和假设脱木素反应为非一级反应、用单一动力学方程描述氧脱木素过程的数学模型[6-10]。在关于建立接近工业实践氧脱木素体系的脱木素模型的报道中,由于均假设工艺的主要参数之一——NaOH浓度在反应过程中保持不变,因此这种经验模型并没有反映出氧脱木素体系的真实情况。其结果不仅导致拟合出的各种模型参数具有一定的偏差,而且会增加模型参数的变异性,进而影响了模型的准确性和可靠性。很显然,在氧脱木素工艺中纸浆上残余木素的脱除与碱的加入量有关,在实际氧脱木素过程中NaOH浓度也是随着反应的进行发生显著的变化,Vincent等人[5]对木素脱除反应中化学计量的碱的消耗计算结果表明,当木素脱除50%时,碱浓度约降低3%~8%。然而本实验对有机酸含量较多的桉木浆氧脱木素过程中残余有效碱的实际测定结果表明,当木素脱除30%时,由于大部分有效碱参与中和体系中的有机酸,碱浓度约降低43%~95%,将直接影响到后续脱木素反应的速率。尽管有研究采用超低浆浓以达到NaOH浓度恒定的目的,进而建立了脱木素动力学模型;但是,这种模型适用的体系与工业生产的实际情况相差甚远。因此,只有将NaOH浓度的变化引入经验模型中进而建立氧脱木素过程的数学模型,才能更客观地描述氧脱木素过程中木素脱除的动态规律。

桉木属于阔叶木种,是近年来在我国大力推广种植的一种制浆原料树种[11]。本实验将以桉木的硫酸盐浆为研究对象,通过改变氧脱木素过程中的3个主要工艺参数 (温度、氧压和用碱量),考察该过程中纸浆上残余木素 (用卡伯值表征)的脱除规律及残碱的变化规律;将过程中残碱的变化作为变量之一,结合氧脱木素的动力学方程导出了木素脱除的数学模型,从而建立能更客观描述氧脱木素规律的数学模型。

1 实验

1.1 原料、仪器及药品

桉木 (由广东省雷州林业局提供)硫酸盐浆为实验室自制,经洗涤、筛选、风干后备用,其初始卡伯值为32.78。反应釜 (型号为Parr845);蒸煮器(型号为Greenwood 2110-2);NaOH溶液 (质量浓度51.74 g/L);硫酸镁溶液 (质量分数为1%)。

1.2 氧脱木素实验

氧脱木素工艺条件如表1所示。每次氧脱木素实验前,先将相当20.00 g绝干浆的未漂风干浆用一定量的水 (保证浆浓10%的总加水量-药品溶液加入量-清洗封口袋用水量)在聚乙烯封口袋中先浸泡约10 h,然后将用量0.2%的MgSO4(对绝干浆)溶液及NaOH溶液加入封口袋中并分别搓揉,再将混合均匀的浆料全部倒入反应器内,用一定量 (约40 mL)水清洗封口袋并一起移入反应器内。密封反应器,同时启动转子 (300 r/min),开始升温,待O2升到目标温度时,通入O2开始计时,在反应进行至指定时间 (0 min、15 min、30 min、60 min、90 min)时,迅速放下加热套,开始排气,放锅后滤出部分废液,放冰箱保存待测。然后将浆料洗涤干净,风干备用。

表1 氧脱木素工艺条件

1.3 检测与分析

纸浆卡伯值及废液残碱的检测方法见参考文献[12]。

2 结果与讨论

2.1 工艺条件对木素脱除规律的影响

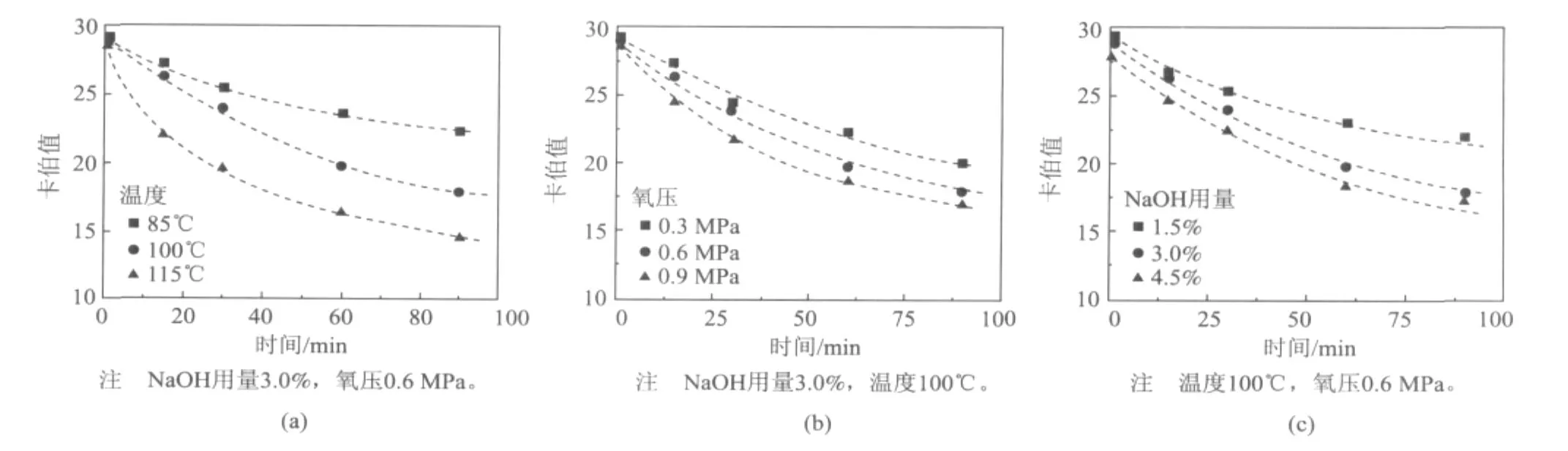

图1为氧脱木素过程中,不同温度、氧压及用碱量下,纸浆卡伯值 (正比与脱木素的程度)随反应时间的变化规律。由图1可知,在不同反应条件下纸浆卡伯值随反应时间的增加均呈现先较快降低而后慢速下降的趋势;而且在影响脱木素速率的3个工艺参数中,温度对脱木素速率影响尤为显著,表现为一定时间内木素脱除率随温度的升高几乎成比例增大(氧脱木素90 min时,3种温度的木素脱除率分别为85℃ (32%)、100℃ (45%)、115℃ (56%)),而氧压和用碱量增大至一定值 (0.6 MPa,3.0%)时,木素脱除率增大不再明显。在相同反应时间下脱木素程度的上升量随着氧压和NaOH用量的增加逐渐下降。上述这些实验数据为下面的建模提供了依据。

图1 不同条件下氧脱木素过程中卡伯值的变化规律

2.2 木素脱除的半经验模型

氧脱木素是利用碱性条件下的O2对纸浆中木素进行氧化脱除的反应,因此,反应途径可由式 (1)表示。

式中,L为纸浆中的残余木素;Ld为断裂的木素小分子。

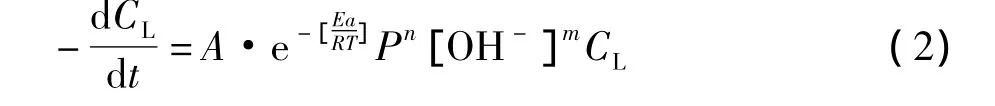

Ji等人[13-14]在连续搅拌微分反应器 (CSTR)中的理想状态下氧脱木素的结果表明,氧脱木素反应在温度、氧压、碱浓不变的情况下,纸浆残余木素的脱除为一级反应。根据化学反应原理及前人的研究结果,氧脱木素反应速率常数与温度的关系可用阿伦尼乌斯方程表示、与氧压、 [OH-]的关系为幂指数关系。据此,氧脱木素的动力学方程可用式 (2)表达。

式中,CL为纸浆残余木素含量,g/100 g浆;t为氧脱木素时间,min;A为阿伦民乌斯方程指前因子;Ea为脱木素反应的活化能,kJ/mol;R为摩尔气体常量,J/(mol·K);T为绝对温度,K,P为氧压,MPa;[OH-]为碱浓度,g/L;n为氧压的反应级数;m为碱浓度的反应级数。

由于卡伯值与纸浆残余木素之间呈正比关系[15],即:CL=r·K,则可将式 (2)转化为式 (3)或式(4)。

式中,K为纸浆卡伯值;r为纸浆卡伯值与木素含量的指标系数,g/100 g浆。

图2为氧脱木素实验中所测定过程溶液中的残余NaOH浓度随卡伯值自然对数 (lnK)计算值的变化规律。由图2可知,在给定不同的初始用碱量下,残余NaOH浓度与ln(K)之间均呈现表观截距不同而斜率相同的线性关系,而反应温度和氧压不同时,残余NaOH浓度与ln(K)呈现近乎一致的线性关系,即温度和氧压的影响极不明显。据此,残余NaOH浓度与ln(K)之间可用式 (5)表示。

式中,a为碱浓度方程的截距;b为碱浓度方程的斜率。

图2 氧脱木素过程中残碱与纸浆卡伯值对数的关系

表2 不同初始碱浓下的截距

令不同用碱量下氧脱木素过程溶液的残余NaOH浓度与ln(K)之间线性关系的斜率一致,而截距a则不同,并利用残余NaOH浓度的测定值与ln(K)的计算值进行线性拟合得到不同NaOH用量下的a值,结果见表2;将表2中的a值对初始碱浓做线性拟合,得到式 (6)。

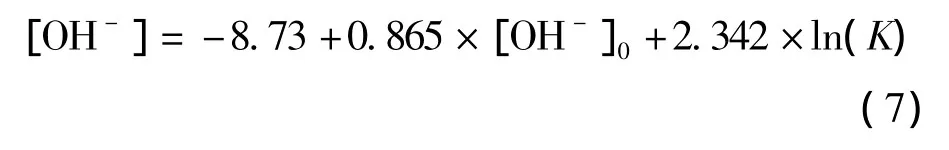

合并式 (5)和式 (6)得到式 (7)。

将式 (7)代入式 (5),积分可得到纸浆卡伯值的数学模型见式 (8)。ln(K)=

2.3 模型的评价及比较

2.3.1 模型的评价

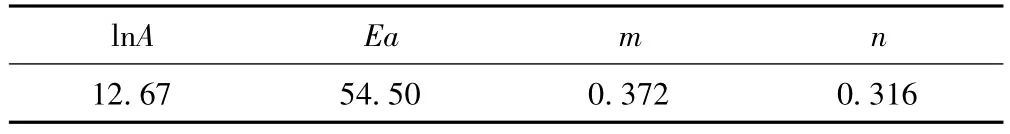

将本实验不同反应条件及其对应的卡伯值数据代入式 (8),利用Excel Solver拟合出该模型的各个参数,结果如表3所示。由表3可知,本实验中的氧脱木素动力学模型对碱浓、氧压的反应级数及氧脱木素活化能的拟合值分别为0.372、0.316及54.50 kJ/mol,这与Ji等人[14-15]用CSTR反应器理想体系下氧脱木素动力学模型的研究结果 (分别为0.412,0.305和54.5 kJ/mol)相近。图3是本实验数据对模型的拟合的相关结果。由图3可知,该模型能很好地预测氧脱木素过程中不同工艺条件下的纸浆卡伯值(R2=0.980),这将为桉木硫酸盐浆氧脱木素工艺条件的设定及控制提供理论的指导。

表3 氧脱木素动力学模型的拟合结果

图3 氧脱木素动力学模型的拟合效果

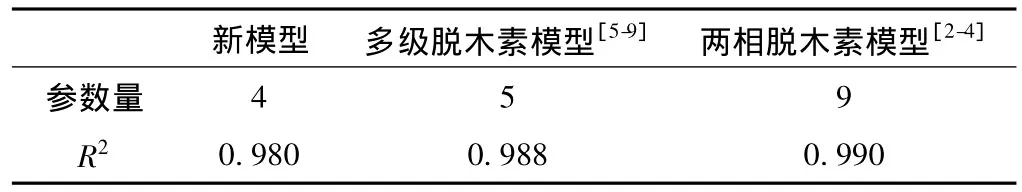

2.3.2 与经典模型的比较

表4为两种经典的氧脱木素模型 (多级脱木素模型、两相脱木素模型)与本实验建立的动力学模型参数及拟合效果的对比。由表4可知,尽管这两种经典模型也能对本实验数据进行很好的拟合;但是,本实验建立的动力学模型的参数量显然比上述两种模型的参数要少。另外,在利用上述两种模型进行拟合过程中发现,卡伯值的反应级数在0.5~5的范围内确定任意数值均能对该模型进行很好的拟合,这说明卡伯值的反应级数并不能通过多级脱木素模型确定,从而降低了该模型的可靠性;而两相脱木素模型的多参数使得对本实验数据进行拟合的过程中,模型的每个参数的可变性都很大。因此,从模型参数设置的合理性及参数量的控制而言,本实验建立的模型具有明显的优势。这对于在其他浆种原料的建模中,也将大大简化实验的工作量。

表4 不同类型模型的拟合效果 (R2值)及对比

3 结论

本实验以桉硫酸盐浆为原料,通过考察氧脱木素过程中各工艺条件对脱木素的影响及残碱与纸浆卡伯值之间的关系,建立了考虑过程NaOH浓度变化的动力学模型。结果表明,该模型能很好的预测氧脱木素过程中不同工艺条件下的纸浆卡伯值,而且拟合出的动力学参数更加接近真实值。

[1] McCubbin N.Yield improvements possible with O2delignification digester modifications[J].Pulp Paper,1997,71(6):93.

[2] 安国兴.纸浆氧脱木素技术的发展现状和趋势[J].中国造纸,1998,17(4):58.

[3] Olm L.Teder A.The kinetics of oxygen bleaching[J].Tappi Journal,1979,62(12):43.

[4] Myers M R,Edwards L L.Development and verification of a predictive oxygen delignification for hardwood and softwood kraft pulp[J].Tappi Journal,1989,72(9):215.

[5] Vincent A H D,Nguyen K L,Mathews J F.Kinetics of oxygen delignification of eucalyptus kraft pulp[J].Appita,1994,47(3):217.

[6] Agarwal S B,Genco J M,Cole B J W,et al.Kinetics of oxygen delignification[C].TAPPI Pulping Conference,1998.

[7] Perrng Y S,Oloman C W.Kinetics of oxygen bleaching mediated by electrochemically generated ferricyanide[J].Tappi Journal,1994,77(7):115.

[8] Teder A,Olm L.Extended delignification by combination of modified kraft pulp and oxygen bleaching[J].Paper & Timber,1981,63(4a):315.

[9] Kovasin K,Uusitalo P,Viilo M.Dimensioning of oxygen delignification reactors[J].International Oxygen Delignification Conference.1987:223.

[10] Evans J E,Venkatesh V,Gratzl J S.The kinetics of low consistency oxygen delignification,kraft and soda anthrquinone pulps[J].Tappi Journal,1979,62(6):37.

[11] 曹朴芳,曹振雷,邝仕均.我国造纸工业原料结构调整战略研究(上)[J].中国造纸,2003,22(5):55.

[12] 石淑兰,何福望.制浆造纸分析与检测[M].北京:中国轻工业出版社,2003.

[13] Ji Y,Vanska E,Heiningen A V.Rate determining step and kinetics of oxygen delignification[J].Pulp & Paper Canada,2009,March:29.

[14] Ji Y,Wheeler M C,Heiningen A V.Oxygen delignification kinetics:CSTR and batch reactor comparison[J].AICHE Journal,2007,53(10):2681.

[15] Tasman J E,Berzins V.The permanganate consumption of pulp materials:The relationship of the kappa number to the lignin content of pulp materials[J].Tappi Journal,1957,40:699.

A New Kinetics Model of Oxygen Delignification of Fast-growing Eucalyptus Kraft Pulp

ZHANG Chun-yun HU Hui-chao CHAI Xin-sheng*

(State Key Lab of Pulp& Paper Engineering,South China University of Technology,Guangzhou,Guangdong Province,510640)

The effects of temperature,oxygen pressure,sodium hydroxide charge and reaction time on oxygen delignification of the fast-growing eucalyptus kraft pulp were investigated.It was found that the concentration of sodium hydroxide during oxygen delignification had a linear relationship with the natural logarithm of kappa number that standing for the residual lignin content in the pulp.Based on the information from the above investigation and observation,a new kinetics model of oxygen delignification was developed.The results showed that the present model could provide a good description for the oxygen delignification of the eucalyptus kraft pulps at different process conditions(R2=0.980).Compared to the traditional kinetics models of oxygen delignification,the present model minimized the number of kinetics parameters in the mathematical equation,which made the model much simpler and reliable.

oxygen delignification;residual alkali;kappa number;kinetics model

TS71+.3

A

0254-508X(2012)06-0001-04

张春云先生,在读硕士研究生;主要从事制浆、氧脱木素过程工艺优化及控制的研究。

(*E-mail:xschai@gamil.com)

2011-12-26(修改稿)

本课题为国家自然科学基金 (21076091)资助项目。

(责任编辑:马 忻)