混合溶剂分离铝塑复合包装材料

2012-11-22张素风张璐璐梅星贤

张素风 张璐璐 梅星贤

(1.陕西科技大学造纸工程学院;陕西省造纸技术及特种纸品开发重点实验室,陕西西安,710021;2.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

混合溶剂分离铝塑复合包装材料

张素风1,2张璐璐1梅星贤1

(1.陕西科技大学造纸工程学院;陕西省造纸技术及特种纸品开发重点实验室,陕西西安,710021;2.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

对纸铝塑复合包装材料中的铝塑分离方法和工艺进行了研究,以苯-无水乙醇-水混合液为分离剂,根据铝塑分离时间、分离率、铝塑总得率,采用三角形坐标图分析法,优化了分离剂中3种组分的体积比及铝塑复合材料分离的最佳工艺;考察了分离剂的温度、三组分的体积比对铝塑分离效果的影响,并对各组分在铝塑分离中所起作用进行了分析研究。结果表明,当分离剂中3种溶剂的体积比V(苯)∶V(无水乙醇)∶V(水)为30∶20∶50、温度60℃、分离时间为5.85 min时,铝塑分离效果最佳,此时分离率为100%,铝塑总得率可达97.46%。通过对塑料分离前后的红外光谱图对比可知,分离剂没有改变塑料的性质。

分离剂;铝塑复合材料;分离;三角形坐标图

纸铝塑复合包装材料是一种主要由纸、铝箔、低密度聚乙烯塑料 (LDPE)组成的复合物,其中还含有印刷油墨、涂料、胶黏剂等。以利乐公司生产的无菌砖式包装为例,其中纤维含量约占73%,LDPE占20%,铝箔占5%,其他约占2%,这种液体包装属于一次性消费品,大量的包装废弃物被焚烧或填埋,既浪费了资源,又污染了环境[1-3]。

现有的再生利用技术中,对复合包装材料进行水力碎解提取纸浆再生造纸并辅以铝塑分离,是最为经济有效的方法[4]。其基本研究思路是:通过水力搅拌使纤维解离得到纸浆,回收其中70%的纸浆和25%的铝塑复合材料及外层塑料。纸浆经过漂洗、过滤等得到优质的长纤维,用于替代部分商品木浆生产高强度纸张,如牛皮包装纸、挂面箱纸板、高强瓦楞纸等[5];包装材料的最外层塑料可熔融再造粒,铝塑复合材料则需要单独予以分离和应用。但是目前这种铝塑材料的分离技术还不够理想,随着石油和有色金属资源供应的日趋紧张,铝塑复合材料如何高值化再生利用成为该领域最为突出和备受关注的问题。

现有分离铝塑复合材料的溶剂法主要有以下几种:①利用铝及铝的氧化物溶于酸碱的性质,用盐酸或氢氧化钠将铝箔溶解,从而回收塑料[5]。这种方法存在反应时间较长、分离不容易达到彻底、需要从溶液中提取铝等问题。②采用硝酸[6]或有机酸如甲酸[7-8]、乙酸[9]将结合面的氧化铝溶解来分离铝塑。硝酸对环境的污染及对设备的腐蚀严重,而且硝酸反应速度过快,溶解的铝箔较多;有机酸法是以消耗酸为前提,并且分离废液不容易处理。③利用单一有机溶剂 (如苯、丙酮)或单一有机溶剂与有机酸混合液分离铝塑,如二氯甲烷与甲酸混合液。单一有机溶剂使用量大,分离效果差,而有机溶剂与有机酸的混合液则存在废液不容易处理的问题[10]。

本实验在多种分离方法的基础上,采用苯与其他有机溶剂混合进行铝塑分离的研究,即将苯、无水乙醇和水混合作为分离剂,采用三角形坐标图分析法[11],优化分离剂中多种组分的体积比及分离工艺。

1 实验

1.1 铝塑复合材料

采用水力碎浆的方法,提取出利乐包装中的纸浆纤维后,剩余的铝塑片状材料即为铝塑复合材料,该铝塑片总厚度为80~190 μm。

1.2 分离实验

将铝塑片分切成小块,尺寸为3 cm×3 cm,按照一定的体积比配制苯-醇-水混合液为分离剂,以液固比100 mL∶0.98 g,将分离剂和铝塑片混合,轻微搅拌并加热到一定温度,反应到所需时间后,将分离的塑料、铝箔及未分离的铝塑片取出放入乙醇中清洗,除去塑料、铝片、未分离铝塑片上残余的苯,然后用清水洗去乙醇,得到干净的铝箔、塑料及未分离的铝塑片。

1.3 三角形坐标图法

三角形坐标图法是指在一个等边三角形中,以3种组分的含量为坐标建立坐标系,通过考核实验指标,最终确定3组分最佳配比的方法[11]。三角形的3个顶点分别表示3种物质的纯组分,其他点的位置离顶点越远,则表示该顶点组分的质量分数越低。三角形每条边长的纵向坐标相当于100%,将其分成10个等分,每一个等分为10%。依次连接各点,即可作出平行于三边的多条直线,构成一个等边三角形坐标图。三角形内部任何由3条直线交叉形成的一点都代表一个3组分体系,其组分组成可以通过3条直线所代表组分的百分比来确定。三角坐标图法的优点是能以较少的实验次数直观、准确地获得较多的实验信息,是寻找3种物质最优配比的经典方法。

1.4 铝塑分离率和损失率计算公式

铝塑分离率计算公式如式 (1)所示。

式中,T——铝塑分离损失率;

m2——分离后铝箔、塑料及未分离铝塑片总质量;

m——分离前所有铝塑的总质量。

铝塑分离损失率的计算公式如式 (2)所示。

1.5 红外光谱分析

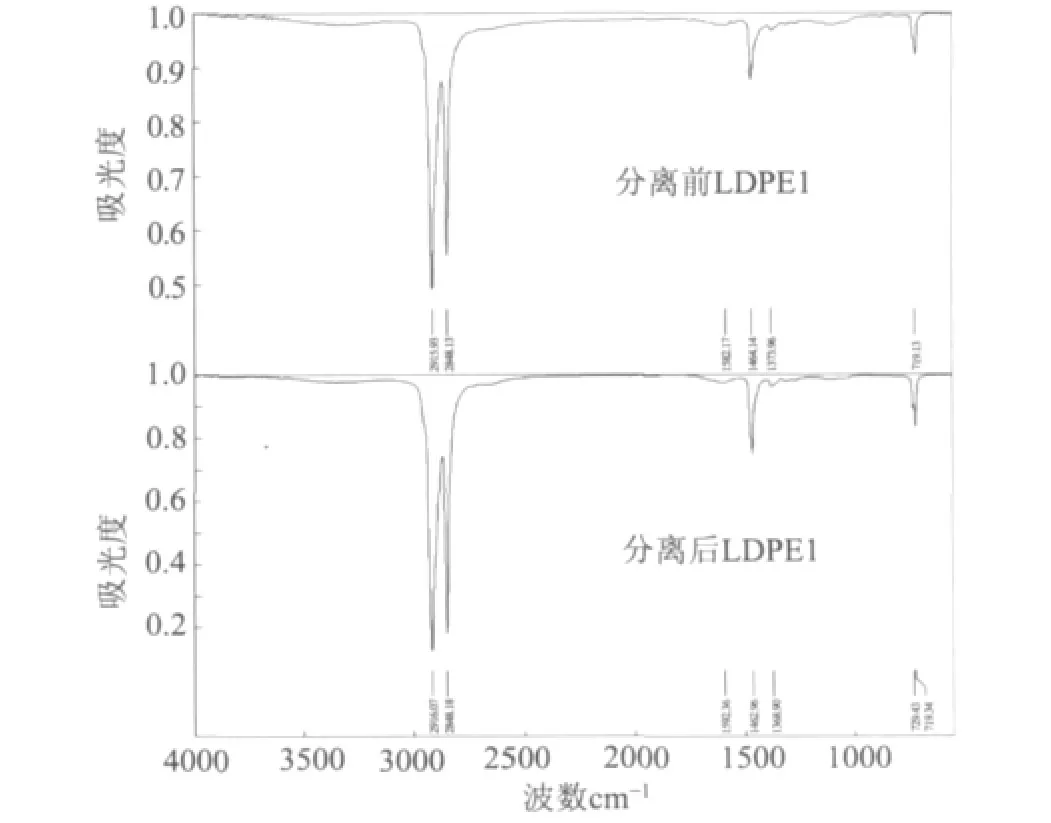

将分离前后的塑料 (LDPE)用乙醇溶液清洗干净后在80℃下烘干,放在VECTOR-22傅里叶红外光谱仪检测台上,直接测定LDPE的透射光谱,分辨率为4 cm-1,平均扫描30次,获得分离前后LDPE红外光谱图。

2 结果与讨论

2.1 铝塑复合材料结构分析

根据实验和文献[12-13]可知,利乐包通常包含有六层结构,如图1所示,由内到外依次为:LDPE1层、LDPE黏合剂层、铝箔层、LDPE2层、纸板、外层LDPE。其中LDPE黏合剂用量较多,在结构中单独作为一层,而图2中显示的EMAA用量较少,故不单独作为一层。铝塑片是三层复合结构,如图2所示,其中铝箔层位于中间,厚度为20~30 μm,两边各有一层聚乙烯塑料层 (LDPE),分别以LDPE1和LDPE2表示,厚度各为30~80 μm。铝箔层的材质是单质铝,其表面因氧化形成三氧化二铝薄层。两侧的塑料与铝箔的结合方式不一样,一侧 (LDPE1)采用熔融LDPE做胶黏剂,易分离;另一侧 (LDPE2)

式中,S——铝塑分离率;

m1——分离后铝箔和塑料的总质量;

m2——分离后铝箔、塑料及未分离铝塑片总质量。

由乙烯-丙烯酸聚合物 (EMAA)做热熔有机胶黏剂,难分离。

2.2 分离剂温度对铝塑分离效果的影响

将3 cm×3 cm的铝塑片与分离剂 (苯、无水乙醇、水按体积比30∶20∶50配制的混合液)按液固比100 mL∶0.98 g混配,轻微搅拌,反应时间6 min。在不同温度下,测试铝塑片的分离效率,结果见图3。

由图3可以看出,分离剂温度小于50℃时,铝塑不发生分离;随着温度升高到55℃,6 min内有80%的铝塑分离;温度继续升高至60℃,6 min内铝塑分离率达到100%,此后温度再升高,分离率均为100%,最高温度为65℃即分离剂沸点。温度越高,总损失率越高,因此在保证反应时间较短、总损失率较低的条件下,最佳分离温度选择为60℃。

2.3 采用三角坐标图法确定分离剂中各成分体积比

三角坐标图法是指在一个等边三角形中,以苯、无水乙醇、水三组分的含量为坐标建立的平面坐标系,通过考察分离效果,确定三组分最佳配比的方法。如图4所示,外三角形的3个顶点1#、56#、66#分别表示纯的苯、无水乙醇和水;两个内三角形的3个顶点5#、47#、54#和13#、39#、43#分别代表任一物质体积分数占多数,其他两种物质体积分数占少数时的情况;外三角形三条边的中点16#、21#、61#代表3种组分两两混合时的情况;点0#为三角形的中心点,代表3种物质体积比相等时的情况。以上13个点恰好能够代表3种物质混合的基本情况,根据分离效果确定较佳配比所占区域,然后在较佳区域里找到分离剂最佳体积比。

根据所选13个点考察铝塑分离效果,当分离剂温度60℃时,分离结果如表1所示。

从表1可知,在点1#、5#、16#处,分离剂中水所占的体积分数为0或10%,铝塑片结构中,用LDPE做黏合剂的一侧瞬间分离,而用EMAA做的黏合剂的一侧无论反应时间多久都不发生分离,因此不满足分离要求;在点56#、61#、66#处,苯在分离剂中的体积分数为0,铝箔两侧均不发生分离;点21#处无水乙醇的体积分数为0,苯和水无法在一段时间内均匀混合,不满足分离剂稳定的要求;在点39#、43#、47#、54#处,苯含量过低不足以使塑料润胀分离。如图5所示,在13#、0#两点及其所在三角形区域处,分离剂较佳体积比集中在苯体积分数≥30%,水体积分数≥20%,无水乙醇≥20%的范围。与该范围对应的分离剂较佳的体积比及其分离效率指标见表2。

表1 三角形坐标图中各选取点对应的铝塑分离效果

图5 三角形坐标图中较佳分离区域

表2 三角形坐标图较佳区域中各点对应的铝塑分离效果

由表2可以看出,随着苯的体积比的增加,铝塑总损失率有所升高,损失主要包括塑料的溶解和胶黏剂的溶解,分离时间保持在5 min左右,并逐渐减少;铝塑分离率均达到100%,满足分离要求。从试剂使用量和总损失率综合考虑,点34#试剂用量最少,总损失率最低。因此当温度60℃,时间为5.85 min时,分离剂最佳的体积比为 V(苯)∶V(无水乙醇)∶V(水)=30∶20∶50。

2.4 分离剂与铝塑片的作用

铝塑片两侧的塑料与铝箔的黏合方式不同,一侧采用熔融LDPE作黏合剂,另一侧采用EMAA作黏合剂。苯可以溶解塑料,在一定的浓度范围内可以润胀塑料。控制苯的浓度,使采用熔融LDPE做黏合剂的一侧润胀,减少铝塑间结合力,达到分离效果。同样,以EMAA作黏合剂的一侧,在一定条件下塑料也会被润胀,苯-水进入铝塑结合面,将EMAA溶解,塑料得到分离。乙醇可以溶于苯,也可以与水以任意比混合,将乙醇加入苯和水的混合液中,可以促进苯和水快速混合。同时乙醇的加入也使苯和水产生了乳化效果,因此乙醇起到乳化剂的作用[14]。研究发现,乳化效果越好,铝塑的分离效果越好,其原因有待进一步探讨。

图6为铝塑片分离前后LDPE1的红外光谱图。从图6可知,LDPE1分离前的特征吸收峰分别在2915.93 cm-1、2848.13 cm-1、1464.14 cm-1、719.13 cm-1。其 中 2915.93 cm-1、2848.13 cm-1为 亚 甲 基—CH2的非对称和对称伸缩振动吸收,1464.14 cm-1为—C—C—的骨架振动吸收,719.13 cm-1为—CH2的转动吸收。LDPE1分离后的特征吸收峰分别在2916.07 cm-1,2848.18 cm-1,1462.96 cm-1,719.34 cm-1,与分离前的特征吸收峰几乎重合,说明分离剂在分离铝塑后没有将塑料改性,回收后的塑料可经熔融造粒后再次使用[15]。

图6 LDPE1分离前后红外光谱特征吸收峰

3 结论

3.1 苯-无水乙醇-水混合液是纸铝塑复合包装材料中铝塑分离效果较好的分离剂,短时间内即可达到完全分离,最佳的反应温度为60℃。

3.2 分离剂中苯和水的体积分数低于一定值时,铝塑不分离或只有一侧分离;苯的体积分数过大时会增加塑料的溶解,降低铝塑总得率;无水乙醇的体积分数过低时,苯和水会瞬间分离,不能达到短时间内混合的效果。运用三角形坐标法快速便捷地得出分离剂中三组分的最佳体积比为V(苯)∶V(无水乙醇)∶V(水)=30∶20∶50。

[1] 谢明辉,李 丽,黄泽春,等.纸塑铝复合包装处置方式的生命周期评价[J].环境科学研究,2009,22(11):1299.

[2] 范芳娟,杨中平,石复习.利乐无菌包的回收及利用探讨[J].农机化研究,2009(9):221.

[3] 柯 平.城市垃圾处理产业化[J].中国包装,2001(5):57.

[4] 崔忠伟.废弃纸基复合包装再生利用技术的探讨[J].上海造纸,2009,40(3):62.

[5] 顾帼华,张 波.含铝废塑料的铝塑分离研究[J].矿冶工程,2007,27(5):47.

[6] 黄朝国,邵中兴.铝塑纸复合包装材料的分离回收方法及其剥离剂:中国,CN1401443[P].2003-03-12.

[7] 张冀飞,闫大海.纸基复合包装中铝塑分离的湿法工艺条件研究[J].环境科学研究,2008,21(6):99.

[8] 张冀飞,闫大海,李 丽,等.分离剂甲酸溶液浓度和温度对于铝塑湿法分离的影响研究[J].环境工程学报,2010,4(3):665.

[9] Jonansson H,Ackermann P W.Method of recovering individual component parts from packaging material waste:United States Patent,5421526[P].1995-06-06.

[10] 沈安平.一种铝塑分离工艺:中国,CN101531772A[P].2009-09-16.

[11] 马 超,刘 峰,幕 卫,等.三角坐标图法在农药水分散粒剂配方研制中的应用[J].农药学学报,2006,8(4):379.

[12] Lopes C M A,Felisberti M I.Composite of low-density-polyethylene and aluminum obtained from the recycling of postconsumer aseptic packaging[J].Journal of Applied Polymer Science,2006,101(5):3183.

[13] Lopes C M A,Goncalves M D C,Felisberti M I.Blends of poly(ethylene terephthalate)and low density polyethylene containing aluminium:A material obtained from packaging recycling[J].Journal of Applied Polymer Science,2007,106(4):2524.

[14] 苏永庆,胡红艳,段爱红.苯-乙醇-水混合液的分离提纯[J].云南师范大学学报,2010,30(2):59.

[15] 陈华才.红外光谱法快速鉴别PE和PVC保鲜膜[J].中国计量学院学报,2005,16(4):299.

Study on Separation Process of Aluminum-plastic Composites with Mixed Organic Solvent by Triangle Coordinate Graph

ZHANG Su-feng1,2,*ZHANG Lu-lu1MEI Xing-xian1

(1.College of Pulp and Paper Engineering,Shaanxi University of Science & Technology,Shaanxi Province Key Lab of Papermaking Technology and Specialty Paper,xi’an,Shaan xi Province,710021;2.State Key Lab of Pulp and Paper Engineering,South China University of Technology,Guangzhou,Guangdong Province,510640)

The separation technology of aluminum-plastic composite in Tetra Pak structure was studied in this work.The mixed organic solvent,benzene,absolute ethyl alcohol and water,were used as separation agent.The triangle coordinate graph was applied to determine the volume proportion of each solvent in the mixed system,and the separation process of aluminum-plastic composite was optimized.The effect of the mixed organic solvent temperature,the volume proportion of each solvent on the separation efficiency and the functions of various solvents were investigated.The results showed that when the volume proportion of the three compositions in solvent agent is V(benzene)∶V(absolute ethyl alcohol)∶V(water)=30∶20∶50,temperature at 60℃ and separating time 5.85 minutes,the aluminum-plastic composite is well separated,and total separated products of 97.46%can be obtained,which are relatively pure aluminum and plastic.The results of infra-red spectrum analysis showed that the plastic property are not changed by the solvent in separating operation.

benzene alcohol-water;aluminum-plastic composite;separation;triangle coordinate graph

X705

A

0254-508X(2012)03-0020-05

张素风女士,博士,教授;研究方向:功能酶与纤维资源高效利用、特种纸研发。

(*E-mail:zhangsufeng@sust.edu.cn)

2011-09-02(修改稿)

陕西省教育厅专项项目 (编号:2010JK457);华南理工大学制浆造纸工程国家重点实验室开放基金项目 (编号:201026),国家自然科学青年基金 (编号:31100443)。

(责任编辑:常 青)