油田注汽锅炉爆管原因分析及其对策

2012-11-21周英

周 英

(中石油辽河油田分公司总机械厂,辽宁 盘锦 124010)

油田注汽锅炉爆管原因分析及其对策

周 英

(中石油辽河油田分公司总机械厂,辽宁 盘锦 124010)

针对油田注汽锅炉的现场运行情况,对注汽锅炉爆管原因进行了分析,并提出了相应的预防措施,以保证注汽锅炉的正常运行,延长其使用寿命。

注汽锅炉;爆管;传热恶化

随着我国稠油资源的不断开发,注汽锅炉成为油田开采稠油所必需的蒸汽发生设备[1]。在注汽锅炉运行过程中常会发生爆管现象,从而导致注汽锅炉不能正常运行,影响了注汽锅炉的利用率和注汽效率。为此,笔者对油田注汽锅炉爆管原因进行分析并提出相应对策。

1 锅炉受热面传热分析

锅炉蒸汽的产生是通过燃烧产物放热和管内蒸汽吸热的热交换过程来进行的。热交换过程在锅炉的各个受热面内进行。因此,锅炉的可靠性主要取决于受热面的运行是否安全,即要求所有受热面管都能得到足够的冷却,使管壁温度不超过规定的极限温度。

注汽锅炉管的规格通常为∅89×13、∅73×11、∅60×9等,根据传热学原理[2],当注汽锅炉管内径与注汽锅炉管外径之比大于0.5时,可把管壁的导热近似地用平面壁的导热过程来处理。由于管外壁传进管内壁的热流量是连续的,而热流通过管壁的面积沿径向变化,因而热流密度不断变化,故注汽锅炉管外壁温度可表示如下[2]:

(1)

式中,twb、tgz分别表示注汽锅炉管的外壁和蒸汽温度,℃;δb表示管壁厚度,m;λb表示管壁金属导热系数,W/(m·℃);β表示注汽锅炉管外径与内径之比;α2表示注汽锅炉管内壁与管内蒸汽间对流放热系数,W/(m2·℃);q表示热流密度,W/m2。

由式(1)可知,管外壁温度与热流密度、管内蒸汽温度以及管内侧热阻等因素有关。

2 注汽锅炉爆管原因

2.1管壁温度超过允许极限值

锅炉正常运行时,在非传热恶化区沸腾蒸发管内蒸汽作核态沸腾时,表面传热系数很高,注汽锅炉管内壁温度接近于蒸汽饱和温度,但是进入传热恶化区后,表面传热系数急剧下降,管壁温度急剧上升,造成注汽锅炉管因过热而烧坏,这种现象称为沸腾传热恶化,具体包括第1类传热恶化和第2类传热恶化。

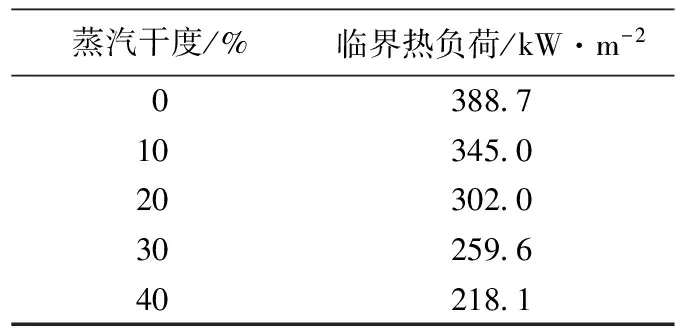

1)第1类传热恶化 第1类传热恶化发生在受热面热负荷很高时的欠热区和含汽率较低的区域。由于汽化核心密集,在管壁上形成连续的汽膜而将水和受热面隔离开来,使管壁得不到液体的冷却,放热系数显著下降,即由核态沸腾直接转入膜态沸腾。由经验公式[3]可以计算出发生第1类传热恶化时的临界热负荷。以油田常用移动式注汽锅炉为例,计算其临界热负荷值,相关锅炉参数如下:额定蒸发量为11.2t/h;额定蒸汽压力为21MPa;额定蒸汽温度为370℃。注汽锅炉管规格为∅73×11。经计算,蒸汽干度在0%~40%时临界热负荷值如表1所示。

表1 临界热负荷值

由表1可知,临界热负荷随蒸汽干度的增加而降低。当蒸汽干度达到40%时,其临界热负荷约为218.1kW/m2。注汽锅炉运行中若热负荷超过该值,则极容易发生第1类传热恶化,管壁温度突然上升,变化很大,导致注汽锅炉管发生爆管。

2)第2类传热恶化 第2类传热恶化发生在热负荷比第1类传热恶化较低、质量含汽率较高的环状流动区,该处的水膜很薄,由于注汽锅炉管中心汽流将水膜撕破或因蒸发使水膜部分或全部消失,此时管壁直接与蒸汽接触而得不到液体冷却,表面传热系数显著下降,这种现象称为第2类传热恶化。研究表明[4],一般直流锅炉在工作条件下,当蒸汽干度超过10%~12%时即可进入环状流动区域,而现场油田注汽锅炉蒸汽干度一般在75%左右,因此较容易发生第2类传热恶化。出现这类传热恶化时壁温的增值较第一类传热恶化时小,其速度变化也较慢,但当管壁温度超过允许极限值时也会使注汽锅炉管烧损。

此外,燃烧调整不当时,燃烧器火焰发生偏离,会使炉膛燃烧发生在水冷壁附近,或与受热面产生“贴边”现象,导致火焰直接燃烧炉管。若雾化油滴粘附在管壁上,则会在水冷壁上形成二次燃烧,使水冷壁发生超温爆管。

2.2管内壁发生积盐、结垢

目前,国内外注汽锅炉的水处理绝大多数采用只去除水中硬度、不去除盐类的软化方法。为保证受热面安全,在辐射段内一般产生干度为70%~80%的湿饱和蒸汽,利用其中20%~30%的饱和水来溶解水处理时未去除的盐类。注汽锅炉在运行中一旦蒸汽干度超过80%,则极不容易控制蒸汽干度,导致饱和水含量急剧下降,而蒸汽带盐的能力很差,因而盐类会在辐射段管束的管壁上逐渐积累而产生积盐现象。此外,锅炉经长期运行后在管壁上形成水垢,由于水垢导热性能很差,其导热系数很小,要比钢材导热系数小几十倍至数百倍,因而热阻很大,具有显著的隔热作用。在经过同样热流密度和管内蒸汽温度时,受热面金属壁的温度会大大升高,以致过热,引起金属强度降低。在管内压力作用下,会造成注汽锅炉管局部变形、鼓包甚至爆管。

2.3管壁发生腐蚀

由于注汽锅炉管长期在高温高压蒸汽条件下工作,会发生腐蚀现象,使管壁逐渐变薄,这种现象称为管壁腐蚀,包括气体腐蚀、垢下腐蚀和疲劳腐蚀3种情形[4]。

1)气体腐蚀 如果锅炉给水时除氧不彻底,就会含有O2、CO2等气体,这些气体均会引起金属腐蚀。

2)垢下腐蚀 当注汽锅炉管表面产生水垢时,会产生垢下腐蚀。由于水垢所在处的金属温度较高,当锅炉水渗透到水垢下面时,其中杂质可以腐蚀金属而产生腐蚀坑,最终导致注汽锅炉管发生鼓包甚至爆管。

3)疲劳腐蚀 汽锅炉管金属在锅炉水作用下经常受到方向和大小不一的应力作用时会产生疲劳腐蚀。由于注汽锅炉的辐射段管束为水平蛇形往复管结构,当负荷较低时易发生汽水分层,此时注汽锅炉管会受到交变的热应力作用而产生疲劳腐蚀。

2.4管内产生汽水分层

油田注汽锅炉采用卧式直流结构形式,辐射段管束为水平蛇形往复布置,汽水混合物在该水平管中流动时,受汽水密度差的作用,液态水倾向于在水平管下部流动,蒸汽倾向于在水平管上部流动,严重时会出现清晰的分界面,从而产生汽水分层。当发生汽水分层时,由于水面的波动,水面附近的管壁交替地与蒸汽和水接触,使管壁温度不断发生变化,最终导致注汽锅炉管产生疲劳而损坏。

3 预防注汽锅炉爆管的措施

3.1采取合适的蒸汽质量流速

为避免发生沸腾传热恶化,应提高蒸汽的质量流速,提高沸腾放热系数,以保证受热面得到足够的冷却,使管壁温度控制在材料所允许的工作范围内。与此同时,不能使蒸汽质量流速过大,否则锅炉的阻力增大,增加了泵能量的消耗。因此,应综合考虑两者的影响,采取合理的蒸汽质量流速来保证注汽锅炉的正常运行。

3.2采用内螺纹管或加装扰流子

对于热负荷较高的辐射受热面,可考虑采用内螺纹管或加装扰流子以增加流体的扰动,推迟膜态沸腾的发生,使管壁温度降低。

3.3高干度区采用高强度合金管

由于注汽锅炉辐射段管束的水平蛇形往复结构,蒸汽在其中流动时总是循环地经过火焰温度最高的中心区,尤其在汽化点以后,辐射段管束内开始产生蒸汽,其干度一般达到70%~80%,该高干度区经过火焰中心时,容易引起管壁过热超温,因而可以在高干度区采用高强度合金管。

3.4调整燃烧器运行状态

注汽锅炉运行时要调整好燃烧器火焰的中心位置,避免火焰直接接触水冷壁,同时要防止雾化油滴粘附在管壁上造成二次燃烧。

3.5加强水质及干度监测

严格控制注汽锅炉的给水水质指标,加强监测蒸汽干度,防止锅炉长期在蒸汽干度超过80%的情况下运行,避免辐射受热面的积盐。

3.6减少管壁腐蚀

采用热力除氧和化学除氧等方式除去水中溶解的气体,避免发生气体腐蚀。定期对炉管进行除垢,防止炉管的垢下腐蚀,可采用化学除垢的方式进行除垢,包括酸洗和碱煮等方法。为避免发生疲劳腐蚀,应从消除热应力方面着手,即避免辐射段管束产生汽水分层现象。

4 结 语

注汽锅炉是稠油开采的关键设备,其安全运行为油田稠油开采提供了保障。在注汽锅炉的实际运行中,要严格遵守操作规程,以减少爆管现象的发生,延长锅炉的使用寿命,实现稠油长期稳定的开采。

[1]刘继和,孙素凤.注汽锅炉[M].北京:石油工业出版社,2007.

[2]西安交通大学《直流锅炉》编写组.直流锅炉[M].北京:水利电力出版社,1977.

[3]清华大学热能工程系热能工程教研室.锅炉原理及计算[M].北京:科学出版社,1987.

[4]胡荫平.电站锅炉手册[M].北京:中国电力出版社,2005.

10.3969/j.issn.1673-1409(N).2012.07.031

TE357.44

A

1673-1409(2012)07-N094-02

2012-04-25

周英(1970-),女,2004年大学毕业,工程师,现主要从事油田注汽锅炉方面的研究工作。

[编辑] 李启栋