直线电机驱动柱塞式潜油泵采油工艺及试验

2012-11-21赵亚杰罗江云

黄 华,赵亚杰 罗江云

(陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075) (延长油田股份有限公司南区采油厂,陕西 延安 717100)

直线电机驱动柱塞式潜油泵采油工艺及试验

黄 华,赵亚杰 罗江云

(陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075) (延长油田股份有限公司南区采油厂,陕西 延安 717100)

针对延长油田采油厂有杆泵采油工艺存在的杆管偏磨严重、系统效率低、检泵修井周期短等问题,提出了直线电机驱动柱塞潜油泵采油工艺,并在南区采油厂进行了生产试验。试验结果证明,该工艺解决了杆管偏磨问题,提高了能源利用率,延长了检泵修井周期,是采油厂提高效益行之有效的采油工艺。

直线电机;柱塞潜油泵;采油工艺

延长油田是全国著名的“低渗、低孔、低能”三低油田,经过开采已进入二次、三次采油阶段,就采油而言,主要的采油系统是抽油机、抽油杆、抽油泵组成的有杆泵“三抽”系统。随着油田勘探开发的深入,注水井的大量投入,定向井和水平井的大量使用,采油过程中“三抽”系统也显现出了不少问题,主要表现为:杆管偏磨、腐蚀严重,造成维护井不断的增多、大量杆管的报废;系统效率低下,做大量无用功,造成能源的浪费;检泵修井周期短,增加作业费用,造成生产成本的增加等等[1-2]。这些问题不但制约了“三抽”系统在斜井、水平井中的应用,同时成为了各采油厂降低生产成本、提高经济效益、增加市场竞争力急待解决的问题。

在节约能源、保护环境的社会背景下,为了提高效益、增加市场竞争力,各油田各采油厂一方面不断进行勘探开发,增加石油探明储量和产量;一方面不断向地层注入介质,提高地层能量,把更多的原油驱入油井;另一方面不断尝试新的采油工艺,提高能源利用率,延长检泵修井周期,来减少生产成本、提高经济效益[3-4]。直线电机驱动柱塞式潜油泵采油是一种用潜油式直线电机直接驱动柱塞式潜油泵进行采油的新一代无杆采油工艺[5-6]。随着直线电机、抽油泵技术的发展,该采油工艺日益成熟,从根本上解决了有杆泵采油存在的偏磨现象,直线电机动子运动与柱塞运动一致,简化了机械传动,并能实现抽汲参数无极调整,便于实现自动控制。下面,笔者对该采油工艺进行了阐述,在采油厂进行了生产试验,并对试验结果进行了分析。

1 直线电机驱动柱塞式潜油泵采油系统及工艺

1.1直线电机驱动柱塞式潜油泵采油系统

直线电机驱动柱塞式潜油泵采油系统主要由地面控制系统和地下的直线电机和柱塞式潜油泵组成。

1)地面控制系统 地面控制系统主要由主回路、单片机、存储模块、整流器、开关管、变压器、检测电路组成,能控制直线电机动子的运行速度、运行时间、停留时间、冲程以及冲次,这样就能根据油井产能自动调节参数。

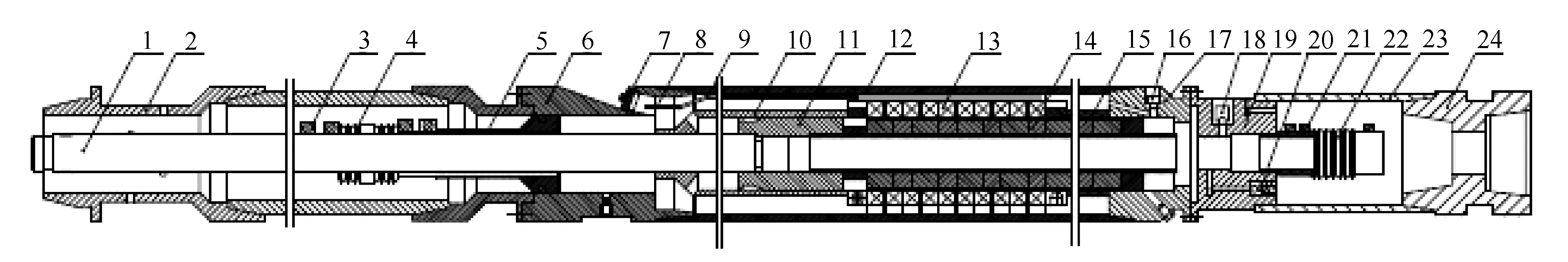

2)直线电机 直线电机结构简图如图1所示,结构为圆柱型,定子绕组放于定子铁心中,内部动子铁心中安放永磁体,实现动子定子的相对运动,采用初级和次级一体密封方式和波纹管保护器结构,有效地提高密封、安全可靠性和散热性。

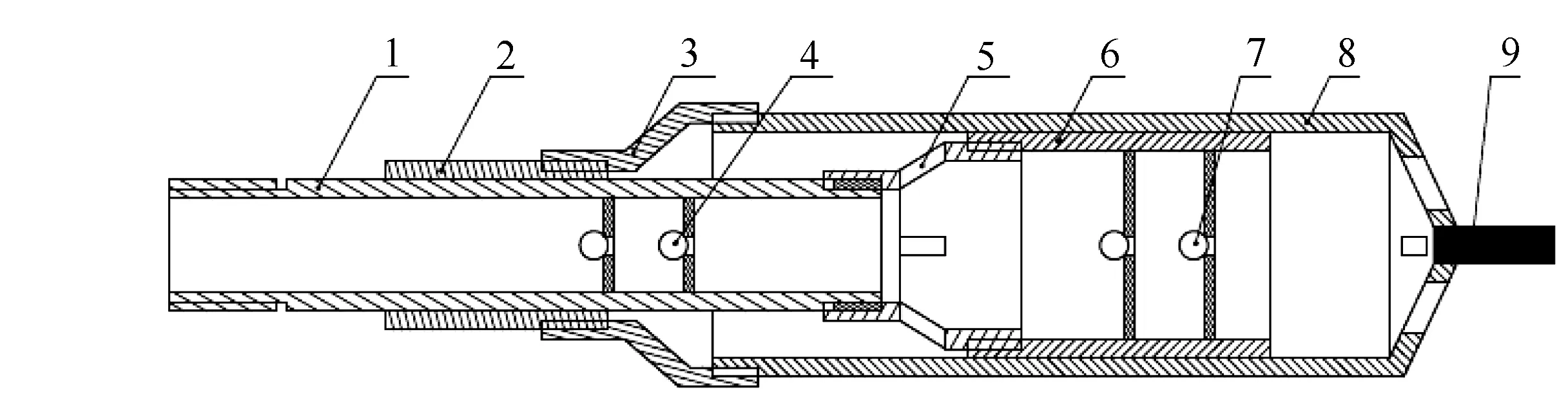

3)柱塞式潜油泵 柱塞式潜油泵结构简图如图2所示,主要由小柱塞、大柱塞、小泵筒、大泵筒、上下凡尔、变径接头组成,是在常规抽油泵的基础上,对柱塞和泵筒总成进行了改进组合。该泵与常规抽油泵工作状态相反,在下行程时抽油泵举升液体。

1-推杆;2-吸入总成;3-喉箍;4-波纹呼吸管Ⅰ;5-密封短节;6-转接头;7-接线盖; 8-引线终端;9-电机引线;10-上压紧管;11-联接头;12-壳体;13-初级(定子)总成;14-次级(动子)总成;15-下压紧管;16-丝堵;17-电机座;18-注油阀总成;19-保护器头;20-单向阀;21-密封接头;22-波纹呼吸管Ⅱ;23-壳体;24-底座。

1.2系统工艺原理

1-小柱塞;2-小泵筒批;3-转接头;4-上凡尔;5-有孔转接头;6-大柱塞;7-下凡尔;8-大泵筒;9-连接杆。

系统工艺原理如下:在控制系统中设定采油系统的工作参数,如电机运行时间、冲程、冲次等,通过转换电路把信息变为电信号控制主回路,从而控制电机启停、速度、方向等,定子通电后,动子在定子中做往复运动,带动推杆进行直线往复运动,进而带动潜油泵泵筒往复运动,实现吸液排液,从而实现采油。

3 系统安装

图3 系统安装示意图

直线电机驱动柱塞式潜油泵采油系统安装示意图如图3所示。直线电机安装在泵下方,井液流动时可以带走一部分热量,电机推杆与潜油泵连接杆连接,潜油泵小柱塞与油管连接。地面控制器输入端接变压器输出的工业用电,输出端接电机接线端子。

4 试验及效果分析

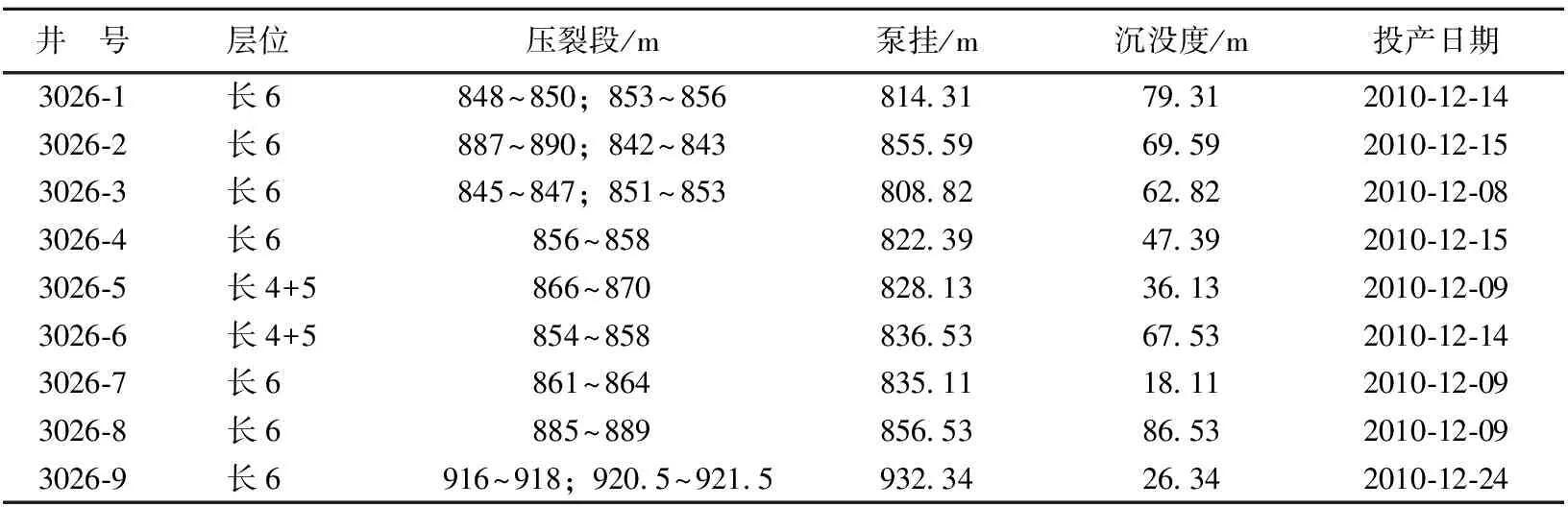

试验场地是延长油田股份有限公司南区采油厂3026井场,各生产井投产时的基本数据见表1。油层主要为延长组长4+5和长6油层组,压裂段在840~920m之间,泵挂800多米,沉没度为几十米不等。

在油层层位、地下产能、泵挂等参数相同情况下,从杆管偏磨、泵效、检泵修井周期,经济效益等方面对直线电机驱动柱塞式潜油泵采油和普通有杆泵采油进行了比较。

表1 直线电机驱动柱塞式潜油泵生产井基本数据

4.1杆管偏磨

普通有杆泵采油存在杆管偏磨,严重时引起杆管磨损失效,增加油井维修次数和费用,在定向井和水平井中尤为严重,成为制约其应用的关键因素。直线电机驱动柱塞式潜油泵采油直接用电机驱动采油泵,取消了抽油杆,也就不存在杆管偏磨,所以说从根本上解决了杆管偏磨问题。

4.2泵效

表2 直线电机驱动柱塞泵采油投产前后泵效比较

以目前产量为基础,泵径44mm,有杆泵冲次选5次/min,无杆泵选0.5次/min,对2种采油工艺的泵效进行计算,计算结果见表2。地下产能一定,由于普通有杆泵采油冲次受到机械装置的限制,最小只能调到4~6次/min,严重影响泵的充满程度,致使泵效极低,一般在10%以下。直线电机驱动柱塞式潜油泵采油可在0.1~10次/min之间无极调节冲次,调小冲次可提高泵充满程度,泵效可提高到40%以上。

4.3检泵维修周期

此前,由于杆管偏磨、冲次高引起的柱塞与泵筒磨损,3026井场平均检泵修井周期为120d左右。直线电机驱动柱塞式潜油泵使用后,由于不存在杆管偏磨,再加上冲次小,3026井场9口井到目前为止没有进行检泵修井作业,免修期已经超过400d,明显延长了检泵维修周期。

4.4经济效益

对单井而言,直线电机驱动柱塞式潜油泵投产费用为26.8万元,普通有杆泵投产费用为18.7万元,多投入8.1万元。有杆泵每年费用为5.2万元,无杆泵每年费用为1.1万元,节约4.2万元。多投入的费用可以在2a内收回,每年单井费用节约80%左右。

5 结 语

在延长油田南区采油厂3026井场进行了直线电机驱动柱塞式潜油泵采油试验,采油过程中能对抽汲参数进行无极调节,通过与试验前的普通有杆泵采油工艺对比,发现直线电机驱动柱塞式潜油泵采油工艺取消了抽油杆,彻底克服了杆管偏磨问题;延长了检泵修井周期,免修期超过400d;提高了泵效,泵效达到40%以上;单井每年费用下降,节约率达80%左右,明显提高了经济效益。总之,证明了直线电机驱动柱塞式潜油泵采油是“低渗、低孔、低能”三低油田行之有效的举升工艺。

[1]杨坤,吴晓东,师俊峰,等. 应用井简三维可视化技术设计油井扶正器安装位置[J]. 石油钻采工艺,2009,31(5):56-59.

[2]刘庆娥,唐庆,孙福山,等. 抽油机井杆、管防偏磨工具优选与应用[J]. 石油钻采工艺,2009,31(2):111-114.

[3]刘翔鹗,王浦潭. 采油工程技术的发展与展望[J]. 石油钻采工艺,2000,22(3):36-38.

[4]万仁溥,罗英俊. 采油技术手册(修订本)第四分册:机械采油技术[M]. 北京: 石油工业出版社,2002:112-361.

[5]吴宗新. 直线电机驱动潜油无杆泵研制[D]. 北京:中国石油大学,2007.

[6]王瑞文. 磁力驱动潜油泵举升技术[J]. 油气田地面工程,2009,28(4):44-45.

10.3969/j.issn.1673-1409(N).2012.07.026

TE933.9

A

1673-1409(2012)07-N077-03

2012-04-13

黄华(1978-),男,2001年大学毕业,博士,工程师,现主要从事采油工程方面的研究工作。

[编辑] 洪云飞