高速冲压中的废料回跳及预防措施

2012-11-21张桂侠

张桂侠

(安徽国防科技职业学院机械工程系,安徽 六安 237011)

王怀计

(昆山联德精密机械有限公司,江苏 昆山 215300)

高速冲压中的废料回跳及预防措施

张桂侠

(安徽国防科技职业学院机械工程系,安徽 六安 237011)

王怀计

(昆山联德精密机械有限公司,江苏 昆山 215300)

高速冲压中的废料回跳现象对冲压件、冲压模具、冲压设备以及冲压操作人员都会造成一定的安全隐患。防止废料回跳是模具设计人员设计模具时认真考虑的问题之一。阐述了废料回跳的基本概念,在分析发生废料回跳的原因的基础上介绍了防止废料回跳的几个预防措施。

废料回跳;冲裁;冲压模具

冲压加工时的废料回跳是指冲裁结束上模回程时,冲裁废料没有留在凹模型腔内而是随同凸模上升回到凹模上表面的一种冲裁不良现象[1-2]。特别是薄板冲裁、小孔冲裁、冲裁之前压毛刺工序的切边都容易引起废料回跳。 废料回跳容易导致冲压产品出现质量问题,回跳的废料在凹模面上引起叠料而导致模具压伤、变形、折弯、崩刃等严重的损伤,同时,废料回跳对冲压设备以及冲压操作人员都会造成一定的安全隐患[3-5]。下面,笔者主要介绍了防止废料回跳的几个预防措施❶。

1 废料回跳的主要原因

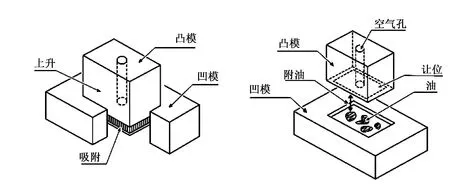

图1 冲压吸附现象 图2 冲压中的附油现象

引起废料回跳的主要原因是冲压加工中凸模的工作面和被加工的材料表面都有很好的平面度,在强大的冲压力作用下凸模下表面与冲压材料之间产生相对真空而导致废料与凸模的吸附(如图1)。同时,附着于材料表面的冲压油(如图2)也会使凸模下表面与材料紧密贴合,阻碍周围的空气流入,在冲裁结束凸模回程时,凸、凹模之间形成一个“气压缸”,凹模是缸体,凹模内的冲压废料作为缸体的底部,凸模是活塞,凸模上移时,废料与凸模下表面之间的气压继续降低,材料被吸附在凸模的下表面上,随同凸模一起回到凹模的上表面上。此外,如果冲裁之前采用压毛刺措施比如反向半剪,虽然解决了毛刺的问题,但是也减小了冲裁废料与凹模侧壁的摩擦力,导致易产生废料回跳。当冲裁间隙较大时,由于废料冲裁后的回弹,导致排出的废料尺寸比凹模的孔口尺寸小,也容易产生废料回跳。当凸模存在磁性时,也会引起废料回跳。但这些因素的影响都比较小,只要在设计和加工过程中采用简单的措施就可以避免废料回跳的发生。此外,废料回跳的发生还与冲压件的大小、形状、材质等有关。一般冲制的孔径越小,越容易出现废料回跳;冲件的材质、厚度对废料回跳也有影响,一般认为被加工材料的质地越硬,延伸性越小,越容易产生回跳现象;被加工材料的厚度越薄越容易产生废料回跳。

2 防止废料回跳的措施

在实际生产中防止废料回跳一般采用真空吸引方式,但从设计模具开始考虑到该结构在模具装配、调试以及吸引力的确定等方面都非常麻烦。在冲裁凸模上设置卸料顶销或卸料螺钉,强制控制废料回跳,对任何原因的废料回跳都很有效,但这种方法会导致模具结构复杂化,给模具加工、装配及维修带来麻烦。下面,笔者介绍除此之外的其他几个途径解决废料回跳的产生。

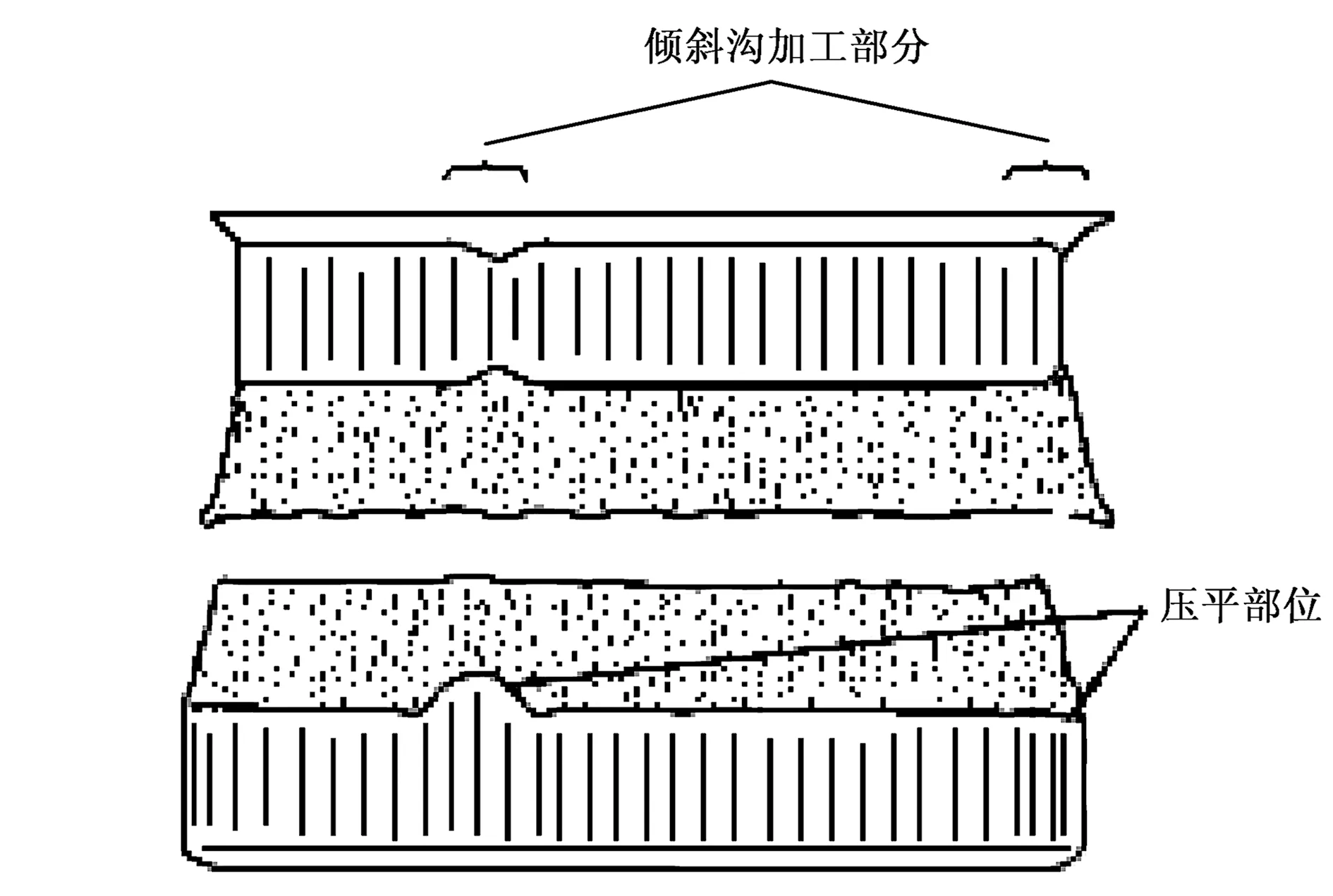

2.1从冲压工艺上防止废料回跳

根据以上对废料回跳产生的原因可以知道,只要在冲压过程中满足:

F 就可以避免废料回跳的发生。式中,F为废料吸附到凸模的力,是由于冲压吸附和冲压附油而产生的;f为废料与凹模之间的摩擦力,其大小与工件的回弹及毛刺的大小有关;G为废料自身的重量。因此,在模具结构和冲压材料确定的前提下,影响废料回跳的主要原因是冲压附油和凸模与材料之间的吸附作用。 1)对冲压附油的措施 在冲压过程中的供油,采用凸模面和凹模面分别对待:对凹模面多给、凸模面少给。在凸模与材料的接触面设置让位,减小凸模下表面与材料的接触面积。在凸模上设置吹气孔,在凸模回程时吹少量空气。 2)对凸模与材料间吸附的措施 由于凸模下表面与废料之间气压的减小与凸模的速度成正比,所以可降低加工速度。在凸模上加开气孔,使凸模下表面与工件之间与大气相通。除此之外,在冲压过程中控制压力机工作行程增加凸模和凹模的咬合深度,将废料往下推,推出凹模的直壁部分直接落下,也可以起到防止废料回跳的作用。 2.2从模具结构上防止废料回跳 图3 凹模加工倾斜沟后的冲切断面 图4 斜刃凸模 图5 倾斜倒角凹模 1)在凹模上加工特殊的沟槽防止废料回跳 在凹模上加工特殊的沟槽(如米思米标准件企业生产的防废料回跳凹模就是采用的这种结构)可以有效地解决废料回跳的问题,而且该方法简单、易行、有效。 在凹模上加工特殊的沟槽防止回跳的原理如下:在凹模的内侧面反方向加工2处以上的倾斜沟(深度大约0.005~0.1mm)[1],沟槽上宽下窄,在冲裁初期,冲裁废料会形成和凹模倾斜沟相对应的小突起,随着凸模的下降,突起部分会被凹模侧面压平,摩擦力随即增大,从而起到防止废料回跳的目的[1]。采用这种方法要注意凸模和凹模的咬合量应在1mm左右,不能太小。这种方法防跳料的效果较好,但在特殊沟槽部位模具的局部间隙放大,冲切断面会发生一定的变化(见图3),与普通的凹模冲裁相比冲切断面的塌角增大、光亮带减小、撕裂面长度增加、断面锥度增大、毛刺高度加大。因此,采用在凹模上加工特殊的沟槽的方法防止废料回跳,应注意对冲裁件断面质量的影响,看制件的质量是否允许。 2)采用斜刃凸模 该方法冲切下的废料是翘曲的,使废料与凹模壁的接触不紧密,破坏了“气压缸体的密闭性” (见图4)从而起到防跳料的作用。这种方法可用于冲孔和切边工序,不可用于落料工序。 3)加大凹模刃口内表面的表面粗糙程度,增加废料与凹模面的摩擦力 这种方法可以起到防跳料的作用,但会加快模具的磨损速度,降低模具的使用寿命,同时也会增加冲床的工作负载。 4)在凹模刃口内表面加工微小的倾斜导角 在凹模刃口内表面加工微小的倾斜导角(见图5),使废料与凹模壁的接触不紧密,破坏“气压缸体的密闭性”。这样能起到较好的防跳料作用,但会降低凹模刃口的强度,影响模具的使用寿命。 5)减小冲裁间隙 减小冲模的间隙可以增加冲切废料的回弹,增加废料与凹模壁的摩擦力从而避免废料回跳。但间隙减小会加快模具的磨损速度,同时对冲裁力的大小也有影响。 防止废料回跳的方法很多,但每种方法都有一定的局限性。因此,模具设计者应根据冲压制件的相关信息、相关要求、成本要求、企业的加工水平、加工条件等因素,选择合理的方法解决废料回跳的发生。 [1]米思米《冲压模具用零件》[EB/OL].http://cn.misumi-ec.com/press/, 2012-09-25. [2]王孝培.冲压手册[M].北京:机械工业出版社,2004. [3]刘建平.高速冲压中防止冲孔废料回跳的方法[J].模具制造,2009(6):25-26. [4]孔啸,赵喜广.连续冲压中废料回跳的防止措施[J].模具技术,2002(5):24-26. [5]陈传胜,陈杰华.高速级进冲压中废料回跳问题的解决方案[J].锻压技术,2008(2):91-94. [编辑] 洪云飞 10.3969/j.issn.1673-1409(N).2012.12.050 TG385.2 A 1673-1409(2012)12-N152-03

4 结 语