异形超高筒体结构爬升模板施工技术研究及应用

2012-11-20刘士勇

刘士勇 陈 利

(铁法煤业集团建设工程有限责任公司,辽宁 铁岭 112700)

1 工程概况

沈阳博林特电梯实验塔工程位于沈阳经济技术开发区铁西现代建筑产业园十六号街西侧。电梯实验塔工程 地上三十八层,地下三层,总高度177.00m,电梯实验塔结构形式为钢筋混凝土核心筒剪力墙结构,平面形状为“等边三角形”。建成后将成为亚洲第一高电梯实验塔。

图1 电梯实验塔效果图

2 总体施工方案的选择

电梯实验塔平面尺寸为边长19992mm的等边三角形,由于电梯实验工艺的需要外筒内设7个核心筒 ,平面尺寸小,竖向结构多,常规的爬模系统无法布置,针对这座形状比较特殊,结构复杂的超高钢筋混凝土筒体结构,经过技术论证:外筒结构采用爬升模板工艺和内筒(井道)结构拟采用顶推模板工艺相结合的施工方案。根据工程的具体特点对爬升模板工艺进行创新,开发顶推模板工艺和同步顶推控制系统。

3 顶推爬升模板工作机理概述

3.1 顶推爬升模板系统工作原理及特点

顶推爬升模板系统(以下简称顶模)是适应高层或超高层多筒结构混凝土浇筑的施工工艺。顶模的爬升运动是通过液压油缸对导轨和爬架交替作用来实现的。导轨和爬架之间可进行相对运动。在爬架处于工作状态时,导轨和爬模架都支撑在埋件支座上,两者之间无相对运动。退模后立即在退模留下的爬锥上安装受力螺栓、挂座体及埋件支座,调整上下轭棘爪方向来使导轨运动,待导轨升到位就位于该埋件支座上后,操作人员立即转到下平台拆除导轨提升后露出的位于下平台处的埋件支座、爬锥等。在解除爬架上所有拉结之后就可以开始爬升架体及模板,这时导轨保持不动,调整上下棘爪方向后启动油缸,爬模架就相对于导轨运动。通过导轨和爬模架这种交替附墙,提升对方,爬模架沿着墙体垂直预留爬锥逐层向上爬升。

3.2 顶模的基本组成

整个顶模系统由以下部分组成:爬架、上桁架、吊架(图1)。其中,爬架包括支撑钢横梁、梯档架、液压系统、支架立柱、支架横梁(图2);上桁架包括上弦杆、下弦杆、腹杆;吊架包括立杆和横梁(图3)。

3.3 顶模的主要工作步骤

(1)在已经浇筑好的混凝土结构上安装预埋件;

(2)安装上、中、下平台及模板;

(3))固定模板;

(4)浇筑混凝土;

(5)退模、安装预埋件;

(6)顶升并固定导轨;

(7)顶升爬架;

(8)重复步骤(3),如此往复。

4 结构体系的受力计算及工况分析

4.1 结构计算目的

1)验算各个构件在任何工况下强度、刚度是否满足要求,以及验算整个爬架系统的稳定性。

2)根据实际的材料类型,结构形式,杆件单元截面形式,运用有限元分析软件,模拟在各种荷载作用下结构的受力性能,从整体上校核顶模系统是否具有可行性。

4.2 计算工况及内容

1)第一种工况:架子处于静止状态,即施工状态。此工况需要验算的内容的外杆的压杆稳定和混凝土支座处混凝土抗压强度验算。

2)第二种工况是:架子处于爬升状态。此工况需要验算的是内杆的压杆稳定和梯档强度。

5 模型建立

5.1根据本工程爬架的结构特点,建立有限元模型。

5.2本结构中的边界条件为:爬架立柱下端固定在梯档架上,以三向平动约束来模拟此处的边界条件。

5.3本结构为全钢结构,钢材使用的是Q235钢,抗压抗拉强度为205MPa,弹性模量区位 2.06×105MPa。

5.4荷载及布置

本结构中的荷载包括,爬架自重,模板重量,钢筋等材料堆载,风荷载(沈阳地区:按9级风,200m高考虑风载荷)。

6 结构计算

6.1 工况一:静止状态恒载+施工荷载

6.2 工况二:爬升状态

7 结构计算结果分析

通过对爬架结构进行结构分析与验算 ,发现该结构有以下几个薄弱环节:

7.1 1-1桁架的跨中截面下弦杆下缘拉应力

7.3 2-2桁架的边立柱顶端的桁架下弦杆下缘压应力

通过增加桁架的刚度可以改善这一情况。

8 结构优化及结论

根据计算结果对爬模结构进行优化后,结构的各个构件在任何工况下都满足强度、刚度、稳定性的要求。顶推爬模系统整体设计是可行的。

9 顶模工艺在施工中的应用

9.1 施工方案

9.1.1施工部署

1)塔体地面以下一层至地面以上二层采用常规方法施工。模板采用木模体系,搭设落地脚手及支模系统。施工时在电梯井内预留好预留孔、预埋件。在地面以上二层预留孔位置安装爬升装置,安装承力平台作为钢模施工的工作平台。二层浇筑完成后即可安装完所有爬模系统。

2)塔体自地上三层开始进行爬模施工,具体的模板配置形式为:塔体采用油缸和架体的爬模装置,局部范围因架体无法布置,需支模施工。塔体内部水平结构采用常规支模法。

3)浇筑一层墙体,提升一层模板,再浇筑一层楼板,俗称"提一浇一“施工法”。

4)混凝土采用高压超高泵送商品混凝土。

9.2 顶模安装施工流程:

顶模安装前准备→安装模板→架体预拼装→安装爬升构件→安装架体→安装平台、栏杆及安全网→安装液压系统及调试→爬模测量观测→模架拆除

9.2.1顶模安装前准备:

1)对模板底标高、承载体底标高、锥形承载接头、承载螺栓中心标高应进行抄平。当模板在楼板或基础底板上安装时,对高低不平的部位作找平处理。

2)放墙轴线、边线、门窗洞口线、模板边线、架体或提升架中心线、架体外边线。

3)对顶模安装标高的下层结构外形尺寸进行检查,对超出允许偏差的结构进行剔凿修正。

4)绑扎完成模板高度范围内钢筋。

5)安装门窗洞模板、预留洞模板、预埋件、预埋管线及洞口钢支架。

6)模板板面需刷脱模剂,机加工件需加润滑油。

7)在有楼板的部位安装架体时,提前在下2层的楼板上预留洞口。

9.2.2安装模板:

1)先按组装图将平模板、带有脱模器的打孔模板和钢背楞组拼成块,整体吊装,按支模工艺做法,支一段模板即用穿墙螺栓紧固一段。

2)阴角模后插入安装,阴角模的两个直角边同相邻平模板搭接紧密。

3)平模板之间、平模板与角模之间有防止漏浆措施。

4)模板安装后逐间测量检查对角线并进行校正,确保直角准确。

9.2.3架体预拼装:

先在地面组装,待模板支完后,用塔吊吊起提升架,插入已支的模板背砸,提升架活动支腿同模板背楞连接,并用可调丝杠调节模板截面尺寸和垂直度。

9.2.4安装爬升构件

本文利用长方体在支撑平面上的投影图像实现目标的三维尺寸测量,为生成目标在该投影平面的投影图像,首先标定出相机的内参数、相对于所定义的世界坐标系的外参数、镜头畸变参数;再根据视场区域,在投影平面上划分若干等间距网格,若能估计出每个网格点的像素值,则这些网格点构成一幅虚拟图像;由于每个网格点的世界坐标是已知的,可利用公式(1)计算其在真实像平面上的无畸变投影点,再利用公式(2)计算其有畸变图像点,再利用双线性插值方法或双三次插值方法对该网格点的像素值进行估计。

在电梯井内预留好的孔洞安装锥形承载接头和挂勾连接座,然后连接导杆。安装完毕后,进行加固处理,保证爬升构件的牢固和稳定性。

9.2.5安装架体

将组装完的下架体用塔吊吊入电梯井及楼梯间内,和爬升构件支座进行组装,并固定可靠。下架体安装完毕后,进行组装上架体;铺设架体次梁。

将下架体与上架体连接稳固后,最后安装外吊架,在地面组装完外吊架,然后整体吊装与上架体连接。

9.2.6安装平台、栏杆及安全网

1)铺平台板,采用脚手板满铺;

2)吊架外侧全高设吊平台护栏;

3)外架顶端设上操作平台护栏,高2m;

4)平台及吊平台护栏下端均设踢脚板;

5)从平台护栏上端到吊平台护栏下端,满挂安全网,并折转包住吊平台,以确保施工安全。

9.2.7安装液压系统及调试

1)分别在电梯井和楼梯间内安装液压系统,每个液压系统为8个油缸,每两个油缸为一个组件,每个系统为4个组件,液压控制系统为总体提升控制,液压控制台安装在主桁架上部操作平台。

2)液压油管整齐排列固定。液压系统安装完成后进行系统调试和加压试验,保压5分钟,所有密封处无渗漏。

9.2.8爬模测量观测

利用垂准仪、经纬仪,安装激光靶,进行平台垂直偏差控制观测。采用水准仪控制平台水平度。

9.3 质量控制

9.3.1主控项目

1)模板及其爬模装置必须有足够的强度、刚度和稳定性液压提升系统必须有足够的承载能力和起重能力。

检查数量:全数检查。检验方法:查看设计文件。

2)模板截面调节、后退脱模和垂直度调整有灵活可靠的装置。

检查数量:全数检查。检验方法:观察。

9.3.2一般项目

爬模施工工程混凝土结构允许偏差应符合《液压爬升模板工程技术规程》规定。

9.4 模架拆除

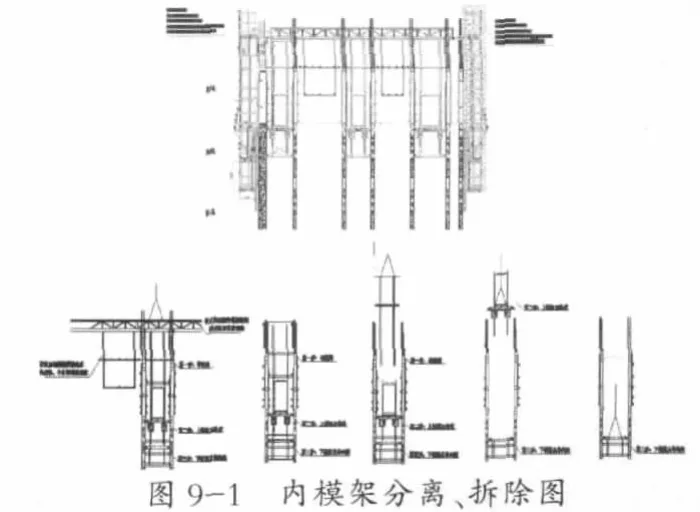

9.4.1内模架分离、拆除

内模架架体分区独立拆除;顺序从一侧开始,由上→下(图4)。

图4 内膜架分离、拆除

9.4.2外模架分离、拆除

图5 外膜架分离、拆除

外爬模先按变坡要求分片分区分离,变坡完成后,先拆除模板,待女儿墙施工完毕,再将整体爬架拆除,按分区独立拆除,最大构件重量均不超过起重机限制载荷,互不干涉,便于工人操作。爬模的拆除利用本工程的结构主体安装的LT20/5020内爬式塔式起重机配合拆除(图5)。

10 施工测量方法

电梯实验塔为三角形平面,在三角形各角的平分线上布置5个激光接收靶。利用红外线激光垂直仪向上投点来控制模板的垂直度,并设置门窗洞控制线,来控制门窗洞的偏位。每层做好施工测量记录,随时校正垂直度及门窗洞、轴线的误差。

11 安全质量保证措施

1)爬模施工是集施工管理、劳动组织、施工技术、材料供应、工程质量、生产安全等各项管理工作。建立强有力的组织领导机构 确保工艺实施过程中,有条不紊的正常进行 。

2)将爬模平台为分3个区段施工。每个区段设一名区长,分管本区段的混凝土、钢筋和木工的具体操作。

3)混凝土严格分层浇注、分层振捣,并注意变换浇注方向。

4)模板清理采取划分区段,定员定岗,从下到上、一包到顶,做到层层涂刷隔离剂,并由专业工长进行检查。

4)加强测量观测,每层提供2次垂直偏差观测成果,即混凝土浇注前和混凝土浇注后。如果有偏差,可在上层模板紧固前按纠偏措施进行校正。

12 社会和经济效益

1)模板一次性组装上墙、不占用堆放场地;

2)组装快速,模块化设计;

3)节约塔吊吊力40%以上;

4)节约人工成本30%左右;

5)施工速度平均可达5~6天/层(节段);

6)现场文明、整洁、安全。

该顶推施工工艺适用于高层框架结构建筑、高层建筑的核心筒结构和桥梁高墩及索塔的施工,开发完成的《同步顶推控制系统》获国家专利(专利号 201020518670.x)。

[1]JGJ195-2010,液压爬升模板工程技术规程[S].

[2]GB50018,冷弯薄壁型钢结构技术规程[S].[3]JGJ195-2010,钢结构工程施工质量验收规范[S].