板坯连铸机的升级改造及其结晶器在线热调宽

2012-11-18李玉斌谷世群王春光

裘 喆,白 斌,吴 铁,李玉斌,谷世群,王春光

(中钢设备有限公司炼钢工程部,北京 100080)

0 前言

由中钢设备有限公司承建的土耳其某钢厂双流板坯连铸机自2009年底热试并投入商业运行以后,设备运行良好。此后,应用户要求,中钢设备有限公司又对该连铸机进行了升级改造,增大了铸坯断面尺寸(铸坯断面由170 mm×880 mm增大到190 mm×1015 mm),并增加了结晶器在线热调宽功能。这一改造项目于2011年7月20日一次热负荷试车成功并随即投入商业运营。该钢厂连铸机改造项目,用较小的投资获得了产能的大幅度提升,并通过在线热调宽技术的应用使该企业能更好的适应小批量、多规格的产品需求,是板坯连铸领域升级改造的一次成功实践,具有重要的推广价值。

1 改造的基本要求

该钢厂炼钢生产工艺路线采用的是EAF-LFCCM短流程。改造前的基本配置是:一台130 t电弧炉,最大出钢量150 t,冶炼周期为50~52 min;一台130 t钢包精炼炉,冶炼周期 <50 min;一台双流板坯连铸机,170 mm×425~800 mm,预留(150~200)mm×(425~880)mm,年产1100000 t合格板坯。随着土耳其经济的快速发展,原钢厂的产能不能满足市场的需求,用户提出在原设备的基础上进行改造,并首先完成了电弧炉部分的改造,改造后单炉产量达175 t,冶炼速度缩短至47 min,连铸机的产能成为全厂的瓶颈。用户要求结合连铸机的实际情况,将连铸机生产的断面范围由原来的170 mm×425~880 mm扩大到190 mm×425~1015 mm,同时将结晶器在线停机调宽改为在线热态调宽。基本要求是:

(1)连铸机的基础不变动;

(2)各变动的设备与基础框架的连接位置和尺寸不变动;

(3)各变动设备与其相关不变动设备的连接位置和尺寸不变动;

(4)在校核各设备介质用量的基础上维持公辅系统不变化;

(5)尽量确保新设计设备与改造设计设备的互换性;

(6)基于现有设备改造为主,部分核心设备重新设计制造。

2 关键设备设计改造方案

2.1 结晶器改造

原结晶器为170 mm×425~800 mm在线停机调宽结晶器,调宽机构为蜗轮蜗杆和普通螺杆-螺母传动系统。板坯尺寸增加到190 mm×425~1015 mm后,宽窄边铜板和背板等主要部件的尺寸均不能满足新产品规格的要求,且调宽机构精度不能满足在线热调宽的要求,提出重新设计结晶器。新设计结晶器考虑新的板坯尺寸及在线热调宽的功能。

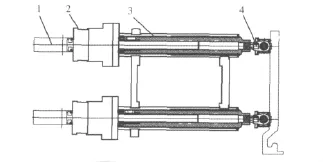

(1)窄边调整机构的设计与选型。为满足在线热调宽的功能需求,提高窄边移动机构的传动精度,需综合考虑机械传动副各环节产生机械间隙的因素并加以消除,从而实现多次往复的结晶器调宽和调锥。选择高精度摆线行星减速机,具有较小的体积、较大的传动比和较高的传动精度,可以让前置伺服驱动装置工作在最佳的性能区间并实现精密传动;选择精密梯形丝杠机构做导杆,保证丝杠、传动精度都较高,以使机构往复运动的机械间隙积累降到更低;导杆通过带锁紧螺钉的球形角耳环与窄边连接,与传动的铰接相比机械间隙更小。调宽机构如图1所示。

(2)宽边夹紧机构的设计与选型。结晶器宽边夹紧装置由碟簧夹紧,在调宽过程中通过液压缸压力克服一部分碟簧夹紧力,使宽边处于软夹紧状态,软夹紧力为碟簧弹力和液压缸压力二者的差值,取值通常由压力差值乘以某个系数确定。在此取值下,窄边在热调宽移动过程中不划伤铜板,同时又能保证宽窄边铜板之间间隙近似为零,不至于发生漏钢。同时,为实现更为可靠的软加紧,四个宽边夹紧装置的夹紧力须可独立精准控制,以实现宽边夹紧力随连铸板坯宽度的变化而变化。此处,蝶簧在一定时期内弹性性能的稳定性至关重要,否则若碟簧在使用一段时间后由于刚度变化,宽边软夹紧力随之变化,如不能及时调整液压缸的压力或更换新碟簧,则容易引起漏钢事故。因此,此处选择弹性性能要与设计完全符合,且刚性相对较好的蝶簧。

图1 调宽机构示意图Fig.1 Schematic diagram of width adjustment mechanism

(3)结晶器窄边足辊设计。铸坯在出结晶器下口时坯壳很薄,极容易受到外界干扰而发生漏钢。在热调宽过程中,为降低锥度调大时窄边足辊对坯壳的压力,须设计可以避让的窄边足辊装置。

通过提高窄边调整机构的运动精度、宽边夹紧装置的合理设计及窄边足辊的避让设计,该结晶器很好地满足了在线热调宽功能的需要,调宽过程平稳,铸坯尺寸公差满足要求。

2.2 扇形段改造

扇形段框架是由钢板焊接而成的结构件,用于支撑导向辊。框架主要承受通过支撑导向辊传递来的鼓肚力、辊子与高温铸坯反复接触引起的热应力、设备自重和拉坯力、夹紧油缸的夹紧力等。矫直段框架还承受铸坯的矫直力。这些复杂的载荷作用于框架之上,且框架长期在高温和水蒸汽的恶劣环境下工作,要求框架要有足够的刚度和强度。因此,扇形段能否改造,主要取决于扇形段框架改造的难易程度。从节约投资和保证质量两个方面考虑制订改造方案。

(1)弯曲段重新设计。当坯宽的名义尺寸增加至1015 mm时,热坯宽度为1040 mm。原弯曲段辊身长度为980 mm,不能满足要求。若直接在原弯曲段上进行改造,由于施焊点较多,完成后各定位尺寸难以控制,且弯曲段处于上部,坯壳较薄,对弧精度要求非常高,改造风险较大。因此,在校核内外弧框架的基础上,重新设计完整的弯曲段及喷淋架。

(2)扇形段1~4改造。首先校核各段上下框架的强度和刚度能否满足生产增宽增厚的铸坯要求。然后将各段的辊子加长,以确保对铸坯全宽度上都有完善的支承。辊身加长后,需要配套改造内外弧框架。具体方案是将框架外侧用于安装轴承座的钢板块切掉,按照新辊子轴承的位置焊上新的钢板块并加工出轴承座安装基准面。由于轴承座位置变化,原来焊接在框架上的冷却水管也必须割掉后重新焊接,并重新设计喷淋架。

(4)扇形段5~6重新设计。扇形段5~6为矫直段。由于铸坯须进行高温连续矫直,为保证铸坯的质量,在铸坯经过该区域时,铸坯内、外弧整个宽度上都应受到辊子的矫直力,原有的辊身长度只有930 mm,不能满足要求。且由于承受更大的矫直力,框架的强度和刚度都已接近临界值,因此重新设计完整的5、6号扇形段及喷淋架。

(3)扇形段7~10改造。扇形段7~10位于水平段,原有的框架保持不变,原来的辊身长度930 mm也保持不变。这样在生产1015 mm宽度时板坯两外侧会伸出到辊身以外,但不影响铸坯质量。

另外,按照190 mm厚度重新设计制造各扇形段夹紧装置中的调整垫板组,以满足生产新的190 mm厚度板坯的要求。从弯曲段到1~10号扇形段内的所有引锭杆导向件都进行了修改或重新设计。

2.3 其他部分的改造

根据生产190 mm×1015 mm铸坯的要求,重新加工制造了所有喷淋系统,设定了新的一次、二次冷却模式,改造了引锭杆、引锭杆对中及去毛刺机等相关设备,增加了新的热调宽电控系统和液压系统,增加了新的漏钢预报系统,修改了一级、二级控制系统。

3 改造设备与原设备的互换性

为最大限度的节约投资,避免浪费,本改造工作考虑了改造前后设备的互换性,以使未改造设备如结晶器、矫直段仍然能够继续使用直至寿命终结。为保证设备前后的互换性,重点考虑了如下几个方面:

(1)新设计的在线热调宽电控系统能满足原结晶器在线停机调宽的要求;

(2)新设计的在线调宽液压系统能满足原结晶器在线停机调宽的要求;

(3)增加新的漏钢预报系统,同时保留原漏钢预报系统,以适应原结晶器的使用。

4 生产实践及效益分析

该连铸机改造后于2011年7月20日首次热负荷试车,成功生产出190 mm×1000 mm的合格铸坯。8月22日正式通过了业主的验收考核。在热调宽验收阶段分别对每台结晶器进行了由宽变窄(815~715 mm)、由窄变宽(800~900 mm)及同一浇次内三次不连续调宽(815~715 mm,715~615 mm,615~525 mm)共计5次调宽。调宽速度为10~20 mm/min,调宽过程中拉坯速度为1.0~1.6 m/min,均顺利通过考核,铸坯质量良好,在整个热调宽过程中无一次漏钢事故,得到了业主的高度评价。铸机改造前后的产能对比见表1。

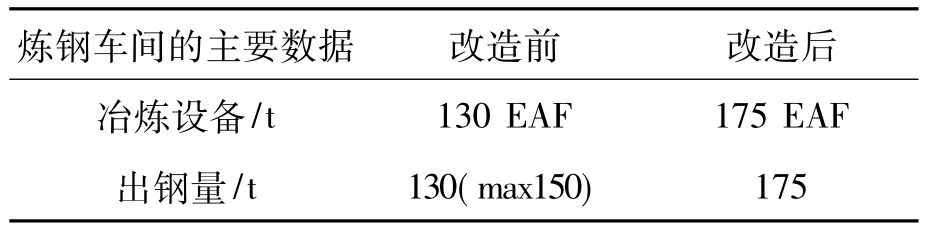

表1 铸机改造前后的产能对比Tabel 1 Correlation table of production capacity before and after modification

766/min 50~52 47精炼设备/t 130 LF 175处理周期/min ≤50 ≤47全年日历工作天数/d 365 365电炉全年有效作业天数/d 310 310连铸机准备时间/min 45 45连浇炉数/炉 12-18 >40连铸金属收得率/% 96.5~97 96.5~97连铸平均浇注周期/min 40-48 40-48铸机年工作天数/d 310 310铸机作业率/% 85.00 85.00连铸机的年产量/t 1,104,636 1,543,冶炼周期

通过计算可知,当年作业天数为310天时,该双流板坯连铸机的生产能力由过去的1.1百万t提高到1.5百万t。

5 结论

由于本改造项目基于市场的不断扩大及对小批量、多规格的产品需求,从降本增效出发,用最小的投资使铸机增产达40%,同时将我国自主研发的首套在线热调宽结晶器调宽系统推向生产实践。整个改造过程没有影响正常生产,且保证了新旧设备的互换使用,最大限度的降低了改造成本,取得了良好的经济社会效益。

[1] 刘明延,李平,栾兴家.板坯连铸机设计与计算[M].北京:机械工业出版社,1990.

[2] 蔡开科.连铸结晶器[M].北京:冶金工业出版社,2008.

[3] 陈明远.我国自主研发的板坯连铸在线调宽装置首次投入使用[J].重型机械,2012(1):76.