洛钼集团矿山公司深孔爆破一次成井的试验研究

2012-11-16杨荣彦穆永庆刘广兴

杨荣彦,穆永庆,刘广兴

(河南洛阳栾川钼业集团矿山公司, 河南 洛阳市 471542)

洛钼集团矿山公司深孔爆破一次成井的试验研究

杨荣彦,穆永庆,刘广兴

(河南洛阳栾川钼业集团矿山公司, 河南 洛阳市 471542)

根据矿山生产需要,对1条20m深的井进行一次爆破成井试验。通过确定可行的掏槽方式、合适的装药量、装药结构与爆破网络,试验取得了成功,为40m以上深孔爆破一次成井提供了技术基础。该方案和技术参数可为露天矿山掘进地下空区充填井筒提供参考。

地下采空区;一次爆破成井;布孔方式;装药结构;爆破网络

1 概 述

由于历史原因,洛钼集团矿山公司露天开采境界内留下了面积近2000万m3的地下采空区,且未经任何处理,大小不一,重叠交错,严重危及到矿山公司的正常安全生产。为将露天开采的废石充填至地下空区,需要开凿露天坑到空区的天井。为此试验了深孔爆破一次成井技术。深孔爆破一次成井是在大型空区顶板上方布置深孔,以下部空区为补偿空间和自由面爆破,一次形成由空区通往地表台阶面的垂直天井。

公司与相关院校合作,通过一次爆破成井试验,确定了可行的掏槽方式、合适的装药量、装药结构与爆破网络,为40m以上深孔爆破一次成井试验提供强有力的技术支撑,并最终实现80m深孔一次爆破成井。

2 试验设计

2.1 试验区位置及空区情况

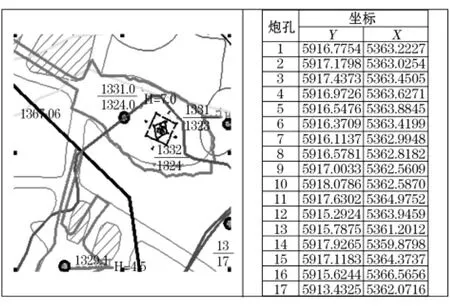

试验区选择在E区1354水平,因为此区空区已探明,其场地有穿孔施工条件,该区岩性属矽卡岩,为三道庄矿区主要含矿岩层,具有很好的代表性;其次,该区施工时不会对生产造成任何影响;此外,此区属待处理空区,施爆成功与否,不会对下步空区处理带来任何影响。爆区位置见图1。

图1 空区范围与孔位布置

矽卡岩型矿石致密坚硬,硬度系数14~16,松散系数为1.5,属坚韧难爆型矿岩。试验区内构造带出现,岩层稳固性好。1354水平以下20m为1324水平空区,根据空区扫描分析,1324空区呈椭圆扁形,长28.91m,宽15.83m,高8.5m,面积约400m2,体积约3000m3。

2.2 孔网参数选择

2.2.1 炮孔孔径选择

经验表明,凿岩时,成孔速度随孔径加大而下降,爆破时,每个炮孔负担的面积比较小,在一定范围内,炮孔数不会随孔径的增加而明显减少,采用潜孔钻机施工,孔径一般为Φ80~140mm。考虑炮孔成孔速度、爆破经济性和矿山公司实际,炮孔孔径确定为Φ115mm。

2.2.2 掏槽方式与空孔孔径选择

为了一次爆破成井高度达到40m以上,必须选用大空孔作自由面的平行炮孔掏槽方式。空孔大小取决于成井高度和控偏能力,一般为掏槽孔面积的4~6倍,掏槽孔孔径Φ115mm,空孔孔径应为Φ220~275mm,考虑到大直径空孔具有掏槽面积大和有利于槽腔爆破的特点,选择空孔孔径Φ250 mm。

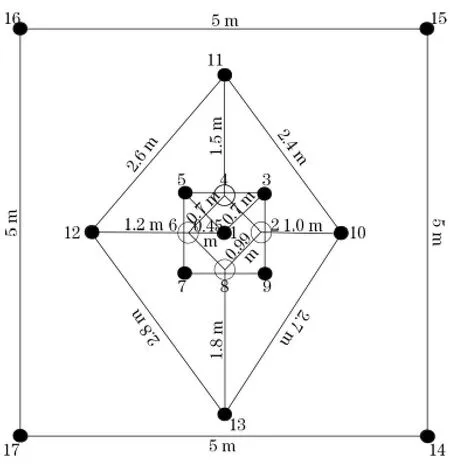

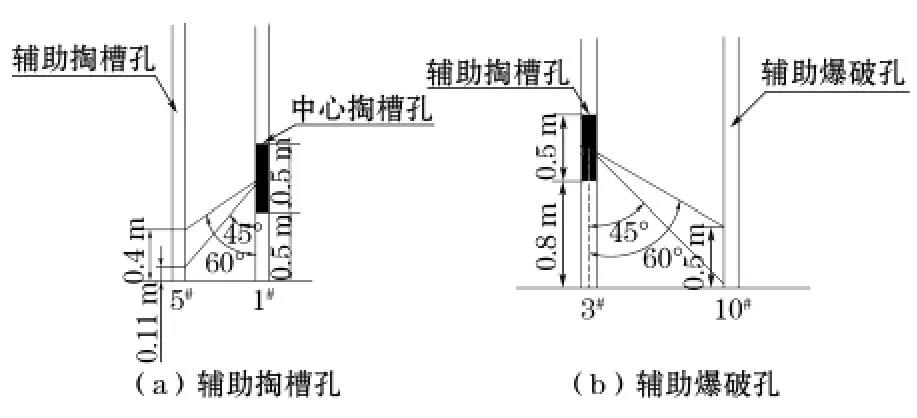

实践表明,7m以下的天井采用单空孔,7~15 m的天井采用2个空孔,而15m以上的天井必须采用3个空孔,考虑到要满足40m一次爆破成井要求,选用4个空孔,中心主掏槽孔与4个空孔按5孔桶形掏槽布置,周围正方形布置4个空孔,见图2。

图2 炮孔布置

2.2.3 空孔与中心掏槽孔孔间距选择

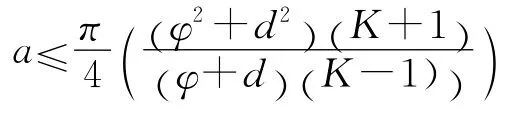

基于补偿空间理论,中心主掏槽孔与空孔的孔间距a满足:

计算为:a=488mm。

基于破碎范围理论,中心主掏槽孔与空孔的孔间距a满足:

计算为a=345~565mm。

由前期试验数据,在a=4d时,爆破能够击穿,对装药孔直径d=110mm击穿范围可达到500~600mm。

考虑到钻孔时不可避免的偏斜,在偏斜率最大0.5%时,22m天井一次成孔,底部偏斜约100mm。

考虑以上3种情况,当中心主掏槽孔与空孔孔间距取450mm时,中心主掏槽孔爆破的自由面系数f=0.77>0.5,故选取a=450mm。

2.2.4 辅助掏槽孔位置确定

中心主掏槽孔爆破后,与每个空孔形成切割槽腔,总体呈莲花形,槽腔空间较小,为扩大槽腔,增加4个辅助掏槽孔,它们正方形分布在中心主掏槽孔周围。

2.2.5 辅助孔位置

基于自由面系数原则,辅助孔布置在掏槽孔空孔连线的延长线上,避免掏槽孔爆破时对其造成冲击。按辅助孔的设计位置,计算知:f10=1.1/1=1.1,f11=3.21/1.95=1.65,f12=1.1/1.2=0.92,f13=3.21/2.25=1.43,辅助孔爆破自由面系数满足要求。

基于补偿空间原则,掏槽孔爆破岩石较碎,要满足n>2.0;辅助孔爆破满足n>1.8。由表1可知,本次试验设计满足此要求。

表1 补偿空间计算

2.2.6 分段高度的确定

当n>1.7时,分段高度可取7~10m,考虑到第1分段炮孔偏斜率大,取第1分段高度6.5m,其余作为第2分段,即第2分段高度为13.5m。

2.3 孔位布置

(1)总体考虑。由于空区为椭圆扁形,其底部宽度只有15.83m,若设计周边孔,则一次成井断面尺寸5m×5m,成井高度20m,按1.60的松散系数计算,爆破后松散岩体的体积为800m3,按空区高度8.5m,其底部宽度15.83m、长28.91m,岩渣堆积角40°计算,当落石填塞到空区顶板时,容纳碎石量为1540m3,完全可以堆积下800m3的碎石,天井观察效果明显,一次爆破成井的补偿空间满足要求。

(2)掏槽孔布置。共布置9个掏槽孔,其中1#孔为中心主掏槽孔,3#、5#、7#、9#孔为辅助掏槽孔,2#、4#、6#、8#为空孔。掏槽孔孔径Φ115mm,孔深20m左右,下透空区,空孔孔径Φ250mm,孔深20m左右,下透空区。4个空孔呈边长为0.99 m的正方形布置,4个辅助掏槽孔呈对角线长1.4 m的正方形布置。

(3)辅助孔布置。10#、11#、12#、13#孔为辅助孔,孔径Φ115mm。孔深20m左右,下透空区。4个辅助孔呈近似菱形布置在中心掏槽孔周围,10#辅助孔与2#空孔之间中心距为1m,11#辅助孔与4#空孔之间中心距为1.5m,12#辅助孔与6#空孔之间中心距为1.2m,13#辅助孔与8#空孔之间中心距为1.8m。

(4)周边孔布置。14#、15#、16#、17#孔为辅助孔,孔径Φ115mm。孔深20m左右,下透空区。4个周边孔呈边长为5m的正方形布置。

孔位坐标如图1所示,炮孔布置见图2。

2.4 炮孔施工

首先利用GPS确定孔口位置,并用红油漆定点。用潜孔钻机钻凿Φ115mm炮孔,用牙轮钻机钻凿Φ250mm空孔。孔深20m左右,钻孔偏斜率应小于0.5%。

钻孔过程中要进行孔位偏斜的实时监测,要严格按照施工要求进行施工,确保孔位偏斜率满足要求。同时加强对炮孔岩性的记录,特别记录每个孔的虚碴厚度。

2.5 炸药及装药结构

(1)炸药。选用河南前进化工厂生产的2#岩石露天乳化炸药,药卷规格为Φ90mm×400mm,每卷药重3kg。

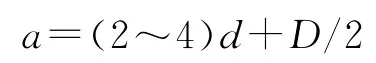

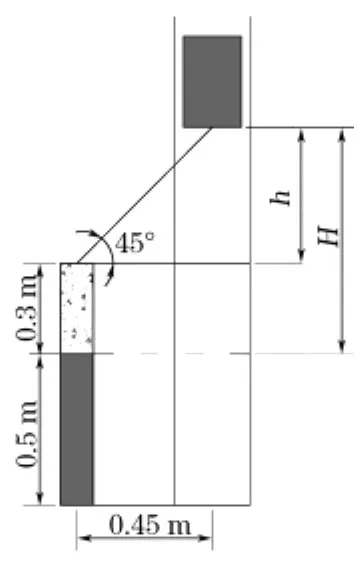

(2)装药结构。为减小掏槽孔对附近炮孔的破坏,根据各孔线装药密度,确定掏槽孔分段内采用分段间隔装药,装药0.5m,间隔0.3m,用Φ100mm塑料管间隔,分段内敷设导爆索;辅助孔分段内连续柱状装药,第一段装药5.4m,第二段10.8m;周边孔分段内连续柱状装药,第一段装药5.4m,第二段10.3m。对4个补偿空孔,在第一分段不同高处各悬空吊装一卷3kg炸药,药卷用编织袋包裹成200 mm的圆柱,加强对空孔壁的保护,同时通过此药卷爆炸所产生的爆炸气体沿空孔上下作功,加速破碎岩体的抛渣,为该分段辅助掏槽孔提供足够的补偿空间。药包所悬吊的位置可通过图3计算求得,炸药破碎角按标准爆破漏斗算取45°,则h=0.45m,H=0.75m,取 H=0.8m,即2#悬吊药包底部到第一分段顶面0.8m 的高度,4#、6#、8#一次往上增加0.5m的高度悬吊。对于空孔采取不耦合装药。选取装一卷3kg炸药,按照声学及气压学原理进行计算,不会对孔壁造成破坏。每分段装药中各装药孔均装入一发1kg起爆弹。

(3)起爆药包、导爆索位置。为了排碴,将起爆药包装于各分段上部距填塞岩粉0.21~0.74m处。要求布置导爆索在孔内远离空孔的那一侧,有利于加速破碎岩体和排渣。

图3 空孔药包位置的确定

(4)填塞要求。分段间隔必须满足4个条件:大于药包粉碎圈半径;大于炸药殉爆距离;确保后爆药包不受过分积压;小于药包抵抗线。如图4所示,为了保证在中心主掏槽孔爆破时不破坏临近装药孔的堵塞,而导致辅助孔炸药下落影响试验效果,辅助掏槽孔的堵塞高度应高于0.4m,辅助爆破孔的堵塞高度应高于0.5m。本次爆破孔深20m左右,装药孔分两段,第一分段高6.5m,第二分段高13.5 m。根据以上要求,确定掏槽孔分段间隔0.8m,中心主掏槽孔下部堵塞0.5m,上部堵塞1.2m;辅助掏槽孔上部堵塞1.5m,下部堵塞0.8m,并在堵塞部位的上端和下端各加一堵孔塞;辅助爆破孔上部堵塞2m,下部堵塞0.8m,同样在堵塞部位的上端和下端各加一堵孔塞;周边孔上部堵塞2.5m,下部堵塞0.8m,同样在堵塞部位的上端和下端各加一堵孔塞。考虑到第一分段起爆后会在本分段药顶部水平的基准上爆下0.3m,故分段间堵塞长度在底部堵塞长度的基础上再加长0.3m,即中心主掏槽孔堵塞0.8m;因为第二分段爆破时夹击性变大,所以,辅助掏槽孔、辅助爆破孔和周边孔堵塞长度与中心主掏槽孔一致,堵塞0.8m,为了保险,同样在0.8 m堵塞尾砂的上端也加一30cm堵孔塞,以防止在炮孔堵塞尾砂泄漏时炸药掉落。底部、上部、各分段间均用尾砂充填。为了保证掏槽爆破的爆炸气体不上冲,在4个空孔的孔口均用炮泥堵塞1.0m。

图4 装药孔堵塞长度示意

2.6 起爆顺序与微差时间

2.6.1 起爆顺序

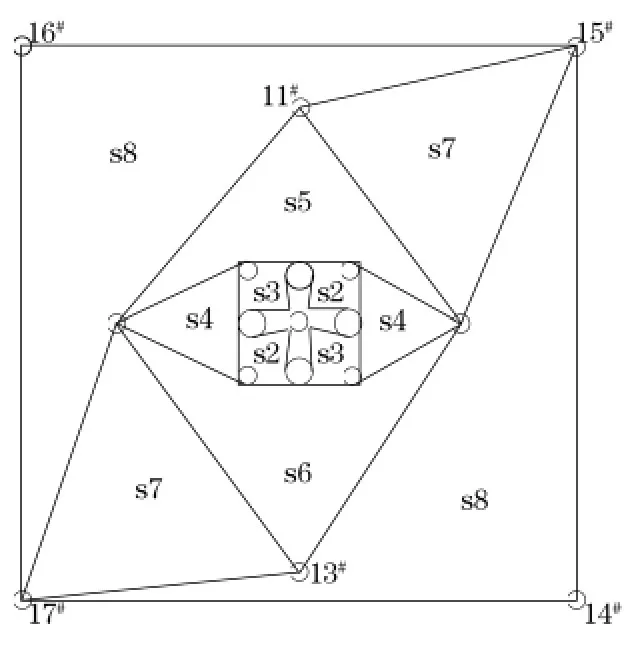

起爆顺序根据自由面系数和补偿空间计算确定。首先,在自由面系数满足f>0.5的前提下,f值越大爆破效果越好。由孔位尺寸知,按1#-3#-7#-5#-9#-10#-12#-11#-13#顺序起爆最理想。

其次,从补偿系数n>2.0的要求考虑,从图5和表1知:当中心主掏槽孔起爆后,形成一个莲花形槽腔,3#、7#孔起爆,补偿系数2.02,满足起爆要求;3#、7#孔爆破后,扩大的槽腔可以满足5#、9#孔同时起爆;掏槽孔爆破后,形成一个完整的槽腔,辅助孔10#、12#孔起爆,补偿系数2.08,满足起爆要求;辅助孔10#、12#孔起爆后,再起爆11#孔,补偿系数2.29;11#孔起爆后,再起爆13#孔;13#孔起爆后,再起爆周边的15#和17#孔;15#和17#孔起爆后,最后起爆14#和16#孔。

图5 炮孔起爆顺序

2.6.2 微差时间

考虑到补偿空间问题,在分段内辅助掏槽孔起爆前必须保证中心主掏槽孔爆破的莲花形空腔内碎石已经完全下落到底部装药水平以下,即必须保证所爆出空腔内碎石下降7m的高度,其它各延时起爆孔微差时间间隔同此要求。

根据相关理论计算,在本次试验中选取:第一分段选取微差间隔时间t1=700ms;第二分段选取微差间隔时间t2=900ms。

3 试验材料消耗

炮孔孔径Φ115mm,采用Φ90mm药卷装药时,根据前期试验得出孔内的装药密度1.2g/cm3,每米炮孔装药量为12.46kg。

根据装药及堵塞充填结构计算出:

(1)中心主掏槽孔总装药量Q1为144.41kg,线装药密度7.22kg/m;

(2)辅助掏槽孔总装药量Q2为548.24kg,线装药密度6.85kg/m;

(3)辅助爆破孔总装药量Q3为807.4kg,线装药密度10.01kg/m;

(4)周边孔总装药量Q3为782.5kg,线装药密度9.78kg/m;

(5)4空孔中各悬吊一个3kg药卷,装药量总量为12kg。

经计算,本次爆破总药量Q为2295kg,爆破总方量V=20×25=500m3。炸药单耗Q/V 为4.59 kg/m3。

奥瑞凯导爆管、铁丝、导爆索、起爆弹等材料根据实际需要备用。

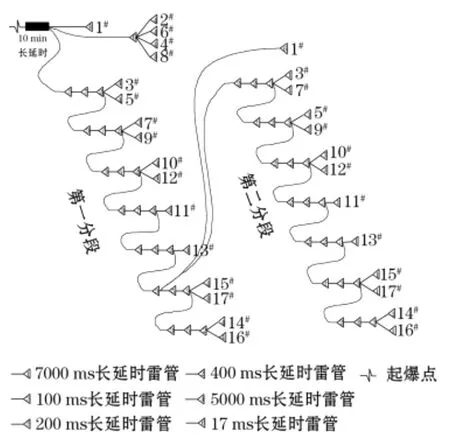

4 起爆方法和起爆网络

采用奥瑞凯导爆管雷管,炮孔内层间采用双雷管起爆。爆破网络见图6。

图6 起爆网络

自下而上分两层爆破,第一分段孔内全部采用5000ms孔内雷管,第二分段孔内全部采用7000ms孔内雷管,第一分段内孔外延时微差间隔均取700 ms,第二分段内各个微差间隔均取900ms,分层间微差时间取700ms。

5 安全措施

(1)爆破飞石的安全距离。计算爆破飞石的距离为460m,由于爆区周边500m没有建筑物,不会对地表建筑物造成影响,但爆区周边300m范围内的设备需移走,对爆区周边300~500m范围内设备进行保护。

(2)爆破地震效应。最大段别药量为135kg,通过计算,爆区周围50m质点振速达到1.48cm/s。根据《爆破安全规程》“矿山井下巷道、硐室工程允许质点振动速度为15~30cm/s”,所以本次爆破振动不会对周边50m以内的空区稳定性产生影响。

(3)施工期间,在距试验区20m内安置地压监测点,以便于监测,确保施工安全。深孔成井成功后,应在地表圈出范围,做好标记,人员设备不能擅自进入。在深井周边20m范围内对下部围岩进行不间断监测,确保安全。

6 结 论

该项试验历时两周,完成了钻孔的精确施工,经验收各项质量符合设计要求。并于2012年5月严格按照设计要求进行了爆破作业。

爆破后,形成了一个近似5.5m×5.5m,较为规则的垂直柱状井筒,井壁较为光滑,实现了一次爆破成井设计的目的,并为今后类似工程提供了可靠的技术依据。

[1] 邓三才,唐其林.垂直深孔中部间隔装药技术在露天灰岩采石场的应用[J].矿业研究与开发,2011,31(3):94-96.

[2] 罗 勇.聚能效应在岩土工程爆破中的应用研究[D].合肥:中国科学技术大学,2006.

[3] 潘辉霞.爆破工程设计施工常用数据与技术标准规范速用速查手册[M].北京:中国知识出版社,2006.

[4] 于亚伦.工程爆破理论与技术[M].北京:冶金工业出版社,2004.

2012-06-29)

杨荣彦(1966-),男,河南洛阳人,工程师,从事矿山开采技术工作,Email:lcyangry@163.com。