CS150D潜孔钻机液压故障诊断及排除办法

2012-11-16陈慧泉

陈慧泉

(铜陵有色金属集团股份有限公司冬瓜山铜矿, 安徽 铜陵市 244000)

CS150D潜孔钻机液压故障诊断及排除办法

陈慧泉

(铜陵有色金属集团股份有限公司冬瓜山铜矿, 安徽 铜陵市 244000)

CS150D潜孔钻机系湖南有色重型机器有限责任公司研发、生产的井下系列钻机。该钻机自动化程度高,具有电动行走、钻孔角度控制、自动防卡杆等功能。其中液压系统采用了先进的电液比例变量系统,利用PLC对液压阀进行程序控制,该钻机在现场使用多年以来,体现出了良好的性能,在矿山得到了很好的推广。相比一般的潜孔钻机而言,该钻机其独特的电液比例控制与负载敏感液压系统,在矿山使用中发挥了很好的作用,现结合其液压系统特点,针对现场常见故障进行剖析,从3个方面阐述该钻机液压故障的诊断及排除方法。

潜孔钻机;液压系统;故障诊断;故障排除

当前,潜孔钻机技术迅速发展,液压系统已成为各种潜孔钻机的核心部分,它的应用极大地提高了潜孔钻机的综合技术性能,改善了工人操作条件,降低了能源消耗,提高了工作效率。但潜孔钻机液压系统在使用中,由于工作环境恶劣,作业时间长,任务重,故障多发,而且故障的判断和排除也较为复杂。

1 依据系统原理有效判断故障

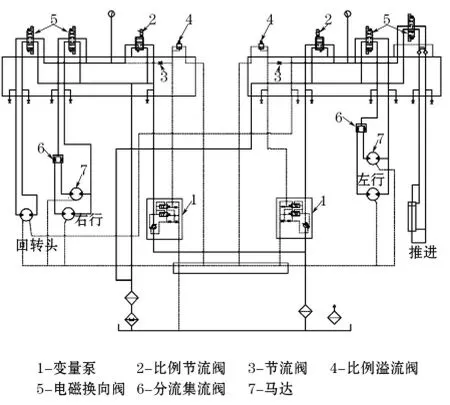

充分了解液压系统的原理,掌握液压元件、辅件、系统的配置关系对故障诊断非常重要,只有对原理充分了解才会对故障进行正确、高效的判断。CS150D钻机液压系统的工种分为定位、行走、凿岩3种。图1所示为行走和凿岩工况的原理,因定位动作由开关量电磁换向阀分别控制,其原理与图中推进油缸工况相同,本文不作过多表述。如图1所示,泵1是A10V系列负载敏感式变量泵,泵的最大输出流量与输出压力分别由比例节流阀2与比例溢流阀4,通过反馈油压力与泵出口压力的比较来改变斜盘排量,达到控制系统流量大小和限制系统的最高压力的目的。比例节流阀2是通过PLC控制器用电流值来对其开口度进行无级调节;比例溢流阀4是变量泵反馈控制油路的压力调节阀,通过PLC控制器用每个具体工况所赋的电流值来调节溢流阀芯的开启压力。此类负载敏感式系统有如下几大特点:

图1 行走、凿岩工况的液压系统原理

(1)两组泵形成独立的系统,分别控制左右行走、推进回转工况;

(2)两组泵都为变量泵,其排量大小由出口压力与反馈压力共同决定,排量可以在V0→Vmax之间无级变化;

(3)压力控制阀设定在反馈油路上,此油路经过了节流阀3节流,溢流功率损失很小;

(4)每个工况的最大压力,是由系统反馈油路的比例溢流阀的赋值决定的;

(5)每个工况的最大流量都可以由比例节流阀赋值大小控制。

在现场故障维修中只有通过对系统原理的掌握,才能较深入地对复杂性故障进行分析判断。例如,在一次打钻过程中回转工况速度变慢,经检查发现此时回转工况的压力也很小,而当用卡杆油缸将钻杆固定住使回转阻力变大时,回转压力就可以上升到设定状态。另外,经反复试验发现,整个系统中与回转工况用同一液压泵作动力源的所有工况,在动作过程中或多或少都有压力比正常时偏小的现象,而动作到位后又能上升到设定状态。现场人员凭经验分析,认为是因为压力过小而导致速度变慢,只要把压力加上去就可以恢复转速,而一般来说无压力或压力减小的问题,是泵或者是控制压力的溢流阀出了故障。在这种思路下,更换了比例溢流阀,发现故障依然存在,而后又更换了泵,但问题仍未得到解决。现场技术人员通过认真分析系统原理,认识到控制泵出口流量的比例节流阀是设置在主油路上的,所有动作的压力油都须从此阀流经,进而分析如果此阀未打开,会使得整个系统无压力;而如果开口度过小,进入执行元件的流量也将会变小,从而使运动过程中的负载变小,最终将导致压力变小。所以此类系统中比例节流阀故障也可导致系统压力不正常的故障现象。后来拆下比例节流阀时,发现阀里面有不少的碎屑物,经过仔细清理、组装,开机后所有动作都恢复正常,此次故障排除事例说明,分析系统原理对排除、诊断故障的必要性与有效性。

2 根据液压元件的工作原理和特性排除故障

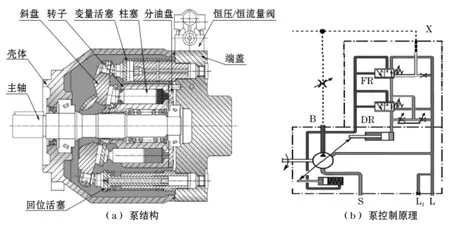

很多液压系统故障都是因为某个液压元件不能正常工作而引起的,所以对主要液压元件的工作原理以及工作特性的了解是找出问题的重要手段,如果在一次故障中,系统中由同一变量泵供油的动作都出现压力时有时无的情况,用排除法找到了问题的根源在液压泵上,此时若更换液压泵,故障肯定能够得到排除,但工作量相对较大,时间也较长。经过对泵的结构原理以及使用情况分析,推断应该是泵的控制部分出现了故障,使得输出压力时有时无、时大时小。泵结构和控制原理如图2所示。

图2 液压泵的结构与控制原理

从图2中可看出,泵排量大小是由回位机构与变量机构通过调整斜盘角度来控制的,也就是说,斜盘角度决定了输出油量的大小,因斜盘角度由变量机构或回位机构控制,任何一处出现问题都可直接导致输出不正常。而变量机构动作所需的压力油的通断是油受先导控制阀控制的,通过对泵结构的分析,推测最有可能是先导控制阀存在问题,使控制泵排量的变量机构不能与回位机构产生正常的平衡关系,导致斜盘不能稳定在正常的输出状态。现场在拆开泵控制阀后,发现图2中所示的FR阀芯的弹簧折断,此阀芯是通过泵出口油压在阀芯上产生的力与反馈油压在阀芯上产生的力加上弹簧力相比较来达到控制变量机构的目的,而弹簧的断裂使泵变量机构不能正常工作,导致了上叙故障,在更换此弹簧后,问题得到了解决。根据液压元件的结构原理来排除故障是一种通用的故障维修手段,因液压系统元件在各液压设备中功能与用途大同小异,深入地掌握好关键元件的结构原理,可以更经济地解决很多难以处理的故障。在此次故障处理中,更换一个弹簧相比更换整个液压泵具明显的优势。

3 用常见故障的诊断、分析方法找出故障

CS150D潜孔钻机的液压系统原理与其它设备有很多的共性,在液压系统故障排除方法中,常会用到一些液压设备通用的故障排除方法,可以较为直观地找出故障点,常用的方法有分段测试法、堵截法、替代法等。分段测试法是在故障发生后利用各类测量仪器,对故障嫌疑部分进行相应测试,尤其适合于压力参数的检测,通过相关环节的压力信号或压差信号,可较直观地找出故障点。堵截法是一种通过流量信号来判断故障的方法,系统中因某一处发生故障而导致与其相关的动作受到影响,而用压力测试不能确定故障点时,可对故障嫌疑处进行堵截处理,使其不产生流量损失或压力损失,如果相应的压力值和流量值都能恢复正常,则故障点可确认。而替换法是指当某一故障牵涉到较多的故障点时,可对某些易于拆装的元件进行更换,也可用一台机上相同元件来替换,如果是单个元件出现故障,通过替换法可较准确地判断出故障元件。上述为液压系统常用故障检查方法,因其便于操作、理论性要求不高,在液压设备故障排除中使用广泛。对CS150D潜孔钻机来说,这些故障诊断技术实用性也是很强的,通过对液压系统的了解,CS150D双泵系统各组液压元件几乎都是对称分布的,且型号规格大都相同,例如泵、阀等,系统某一边工况发生故障后,可以方便地进行替换,交换安装元件或交换液压管路,用另一边正常的泵或阀来替换工作。由于系统的控制元件液压阀都是安装在两个相同集成块之上的,也可以很方便地对各个工况进行测试与堵截。

当故障可能有多种原因时,应多种方法结合使用,从而更加快捷地找出故障点。如在一次移机时,发现钻机左边行走变慢,现场人员通过观察两泵出口的压力表,发现左行走工况的压力明显低于右行走,先从原理上分析,速度变慢的最根本原因是流量变小。但不能确定是因马达本身损伤而导致泄露使流量变大,还是泵或控制阀的原因而使流量变小。在现场维修条件非常有限的情况下,较为方便的是用替换法,因为左、右行走马达的控制阀是对称安装在两集成块上的,通往马达的油管也是从集成块接入的,因此可以很方便地把两组通往马达A、B口的油管互换,用本来正常右行走工况的泵、控制阀来供给左行走,而用左行走的泵、阀来供给右行走。现场人员发现原正常的右行走速度变慢了,本来不正常的左行走速度正常了,这样通过替换法很直接地排除了行走马达出现故障的可能。而又因为行走速度变慢的同时压力也有明显变小,为了解故障点是否受流量大小的影响,尝试用堵塞堵住有故障一边的A、B口油孔,使其不通往行走马达,而不产生流量。此时发现压力可以达到工况设定值,通过堵载法又可确定压力控制元件自身没有问题。那么,可以确定影响流量的就只有泵或流量控制阀了。根据以往经验,阀的故障率要高于泵,先检查流量阀,最直接的方法还是把左右两边的流量阀互换,此时发现行走变慢的故障换到另一边了,由此可锁定问题出在流量控制阀上。由以上情况可分析出,当用堵塞堵住油路时因其流量理论上为零,压力损失不会产生,所以显示出压力值是正常的。而当驱动行走这种流量需求大的工况时,就会在流量控制阀上产生大的压力损失,使变量系统流量随之减小,从而导致行走速度变慢,通过对阀进行仔细的拆装、清洗,故障得到解除。这样通过简单、方便的堵截法与元件替代法快捷、准确的找到了故障点。

4 结 论

CS150D潜孔钻机液压系故障处理中,通过对系统原理、元件基本结构与性能的掌握,结合相应的检测手段与分析方法,采用合理的维修方式可以准确、快速地找出机器故障,减少维修成本,提高钻机的工作效率。而在平时维修的过程中应注重理论与实践相结合,不断提高事故分析、诊断水平也是十分重要的。同时由于CS150D潜孔钻机液压系统故障的多样性及PLC智能控制的专业性,在生产实践中还应该积极研究与应用多种现代先进诊断技术。潜孔钻机液压系统故障诊断的准确性、快捷性和便利性也将大大提高。

[1] 李 坚,杨铁雷.A10V变量泵特点及工作原理[J].工程机械与维修,1997(4).

[2] 罗建明.液压系统故障产生原因分析方法[J].中国设备管理,2001(3).

2012-06-18)

陈慧泉(1970-),男,安徽铜陵人,机械工程师,从事设备管理工作。