带锁底厚壁管的焊接技术探研

2012-11-16李塞川尹小波杨树余

李塞川 尹小波 杨树余

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

1 零件的结构特点和技术要求

该管的壁厚为6mm,锁底厚度4mm左右,钝边厚度1mm左右,管子两端各有一个法兰靠氩弧焊接连为一体,管子和法兰的材料均为Inconel 718 镍基时效高温合金,相当于国内牌号GH4169,化学成分见表1;焊丝牌号为AMS5837主要化学成分:60Ni-22Cr-9Mo-4.0Fe-3.5Nb。焊接后X光检查和着色检查不允许有裂纹、未熔合、未焊透、夹渣、氧化缩沟等缺陷;原焊接使用林肯TIG375为交直流方波氩弧焊机手工氩弧焊,焊接一次合格率为20%;如果补焊不仅影响法兰与厚壁管之间的同轴度而且影响两侧法兰端面上的孔位置度。为了保证被焊零件的焊接质量和减少在焊接时产生的内应力,使焊接零件的焊接缺陷得到控制,现对其在加工中容易产生的技术问题和改善方法做一下阐述。零件焊接后最终保证设计图尺寸及技术条件见图1,

图1:焊接接头形式示意图

表1 INCONEL 718化学成分表:( %)

2 难点分析

从零件图分析,零件是由三个机加零件焊接组合而成,其主要加工技术难点为:一是:零件的接头形式为带锁底的V形坡口,坡口窄而深,而且有1.14mm的钝边;零件不容易焊透,容易产生未熔合现象。二是:零件材料为镍基高温合金Inconel 718,焊接时容易产生裂纹;三是:原采用手工氩弧焊接,焊接速度不固定,导致热输入量不均匀的焊接质量不稳定。

3 缺陷产生原因和解决方法

3.1 焊接缺陷的主要种类

通过试验件和正式件的焊接,发现此类焊接接头的焊接缺陷多数出现在第一层焊道上,缺陷的种类大致有:

a 未焊透(未熔合): 主要存在于根部焊道上,X光底片上显示为规则细长条线状,位置在焊道接缝中心。

图2:根部未焊透(未熔合)

b 缩沟:主要存在于根部焊道上靠近管子的一侧,X光底片上可以看到焊缝内部有黑色的条状显示,宽度为1-2mm。

c 局部有裂纹和细小线性显示:主要为收弧裂纹和热裂纹, 收弧裂纹存在于焊缝中收弧点弧坑中,热裂纹存在于焊缝中,位置在焊缝中心附近。

当焊接电流小时:第一层焊后易产生未焊透(未熔合);当焊接电流大时,零件焊后产生氧化缩沟,X光底片呈黑色宽条状,氧化缩沟是最难修理的缺陷,因在焊缝根部底层,如果补焊,焊后变形大,零件容易报废。设计图要求焊后接头右端需要车加工去除锁底,如果车加工去除锁底后可发现管内表面焊缝有缩沟,零件内表面就有凹陷。

图3:氧化缩沟的具体形态和位置示意图

3.2 焊接缺陷的主要原因

3.2.1 未焊透(未熔合)的主要原因

a 法兰一侧的零件厚度较大,管子一侧的零件厚度较小,焊接时由于有1.14mm的钝边,管子一侧已经金属熔化,而法兰一侧根部未焊透(未熔合)。

b 由于坡口深度较大,宽度较窄,而焊枪喷嘴直径大,焊接时钨极不能贴近焊道表面,电弧长度大,电弧热量不集中,造成熔深较小,根部未焊透(未熔合)。

c 焊接参数不合适,焊接电流小。

d 打底焊接时添加了焊丝。

3.2.2 缩沟的主要原因

a 管子的内径与法兰锁底的外径间隙较大,局部大于0.1mm,根部焊缝的熔池凝固时收缩并被氧化产生锁沟。

3.2.3 裂纹的产生原因

a 定位焊点多,造成频繁起弧和收弧,产生收弧裂纹。

b 第一层根部焊缝不填加焊丝,焊缝厚度较薄约0.3-0.5mm,强度较低,焊缝强度不足以抵抗熔池焊接收缩的应力,拘束应力使焊缝产生裂纹。

c 热裂纹,焊接接头冷却过快,焊缝凝固结晶产生合金元素偏析,造成热裂纹。

3.3 改进措施

3.3.1 防止未焊透(未熔合)

a 焊接时焊枪向法兰侧倾斜5-10度,以保证焊枪电弧热量集中在法兰一侧的焊缝上;保证焊接时零件顺时针旋转,焊接为上坡焊,使焊缝熔深加大。

b 改变了坡口的角度,将管子一侧的坡口宽度加大了2 mm,焊枪钨极能够接近焊道底部。图6红色部分为增宽的坡口区域。

c 重新制定了焊接参数如下(见表2):提高了焊接电流和焊接速度。

表2 焊接参数表

d 在第一层焊接时不添加焊丝,防止了熔化的焊丝在未形成熔池的情况下就覆盖在未熔合的焊道。

3.3.2 防止缩沟的措施

a 与主制车间协调法兰与管子的直径,将单面径向间隙控制到不大于0.05mm。试验证明法兰与管子的径向间隙越小焊接效果越好,焊前对法兰和管子进行选配。

b 在管子内部通入氩气对内部焊道进行保护,隔绝了空气与熔池底部的接触。

3.3.3 防止产生裂纹的措施

a清理待焊处两侧25毫米以内杂质、氧化皮等物,用不锈钢丝刷先刷一遍,然后用软布蘸丙酮清洗待焊处及坡口两侧。有缺陷的定位焊点在焊接前必须逐点用机械方法去除。去除后,对定位焊点处的污物用不锈钢丝刷清理一遍,然后再用丙酮清洗。焊接时控制层间温度不大于177℃。

图4:改进前和改进后管子一端坡口示意图

b 减少熄弧的次数,减少焊缝接头的数量。因为每熄一次电弧后都要重新起焊,在重新起焊加热过程中由于焊缝连接处受热不均匀,会引起接缝搭接段凸起现象,产生起弧和收弧裂纹,焊接时每层只起弧和收弧一次,定位焊时减少定位焊点个数。当焊至零件焊缝末端时,应减小焊枪与工作夹角,使热量集中在焊丝上,加大焊丝熔化量,以填满弧坑。切断控制开关,焊接电流开始衰减,熔池也将随着减小,焊丝抽离电弧,但喷嘴不离氩气保护区。停焊后,氩气须延时10s左右,以防止熔池金属在高温下氧化。

c 由于焊接第一层焊缝不填加焊丝,焊缝厚度较薄约0.3-0.5mm,强度较低,焊缝内部存在一些细小缺陷,通过立即焊接第二层焊缝可排除缺陷,并增强了焊缝强度,防止了拘束应力造成的焊缝裂纹,第二层焊接后再进行X光检查。

d 层间对焊缝表面金属氧化物进行清理,防止了高熔点的氧化物如:NiO等在焊接过程中造成焊缝内部产生的夹杂裂纹等缺陷。

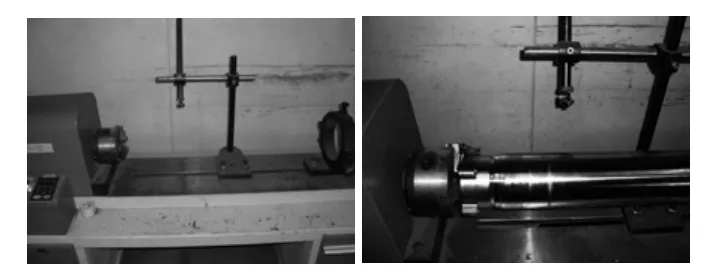

4采用半自动焊接代替手工焊接

采用半自动焊接可稳定焊接质量,保持参数的一致性,但有以下问题:

a 零件的夹紧及定位形式。

b 氩弧焊焊枪的固定方式

c 转具的转速控制

为解决上述问题我们通过查阅有关资料,与焊接专业人员技术交流等方法最终确定了半自动转具的设计结构。

a 根据零件的特点:为管型零件,直径较小ф100mm左右,长度较大800mm 到3200mm。采用ф125mm的三爪卡盘和两个能够移动的支架对零件进行位置固定,最大焊接直径ф200mm。焊接800mm-1500mm的零件可使用三爪卡盘和一个支架;焊接2000mm至3200的零件可使用三爪卡盘和两个支架。为保证零件前后同轴度可调节支架的高度。三爪卡盘可直接涨紧管型件的内壁,也可夹紧穿过零件的定位焊芯棒的一端。

b 氩弧焊焊枪托架可上下、轴向移动,并可旋转。调整托架位置后,将焊枪用螺钉夹持,可选择出最佳的焊接角度,保证焊接过程中焊枪位置固定不动。

c 根据氩弧焊接的要求,转具转动应平稳缓慢,不能有脉冲式振动。我们选用了摆针式减速机构,实现了无级变速。转速在0-1rad/min范围内可随意调节,满足了焊接的要求。

图5:零件在自动转具装夹状态

利用半自动转具进行焊接其显著的特征为:焊接时焊枪不动,零件转动。焊接时能够保证稳定的转动速度,焊枪钨极头部到工件的距离稳定一致,起弧后电弧长度在焊接一周整个过程中相等,导致热量输入的相等。参数试验调整合适后,容易控制焊接质量并提高焊接效率2倍。

结语

通过对带锁底的厚壁管零件焊接的研究,基本解决了焊接产生缺陷的问题,X光一次合格率达到80%,为产品的顺利交付打下了坚实的基础。用恰当的焊接方法和工艺参数,不仅可以减少或消除焊接裂纹和变形,减少补焊次数,半自动转具的使用大大提高了生产效率,降低废品率和生产成本。

[1].陈祝年. 焊接工程师手册. 机械工业出版社,2009.

[2].俞尚知. 焊接工艺人员手册.上海科学技术出版社,1996.