平行排列多喷头静电纺丝机纺丝状态及纤维结构

2012-11-15潘芳良查帅冲潘志娟

潘芳良,查帅冲,潘志娟,2

(1.苏州大学 纺织与服装工程学院,江苏 苏州 215021;2.现代丝绸国家工程实验室,江苏 苏州 215123)

平行排列多喷头静电纺丝机纺丝状态及纤维结构

潘芳良1,查帅冲1,潘志娟1,2

(1.苏州大学 纺织与服装工程学院,江苏 苏州 215021;2.现代丝绸国家工程实验室,江苏 苏州 215123)

以聚砜为溶质,DMF/丙酮(质量比9∶1)作为溶剂,从接收效率、纺丝稳定性及扫描电子显微镜(SEM)观察得到的纤维的形态结构、成丝均匀性,探究了单喷和多喷时,喷头呈平行排列的静电纺丝机的纺丝状态和纺丝效果。研究结果表明:在单喷头纺丝系统下,溶液的质量分数、纺丝电压和纺丝线速度对纤维的形态结构影响较大;在多喷头情况下,电场存在一定的不均匀,导致各喷头不能同时稳定地纺丝;由于电场强度的衰减,多喷头时必须采用高于单喷头的纺丝电压才能进行正常的纺丝。

静电纺丝;多喷头;聚砜;纤维形态;纺丝状态

静电纺丝是一种简单易行的制备亚微米级和纳米级纤维的纺丝加工技术。由于溶液性质,单射流静电纺系统流量在10 μL/min到10 mL/min,这样低的流量使得静电纺丝的生产效率很低,从而限制了产品的工业应用。为了提高静电纺丝的生产效率,研究人员开发了各种类型的多喷头纺丝机。由于相邻喷头间的电场干扰,各喷头的纺丝射流常常会存在纺丝和纤维沉积状态的不均匀问题。目前,已经有多个研究小组开发了多喷头静电纺丝装置,以提高生产率。Tomaszewski[1]研究了3种类型的多射流静电纺喷丝头,分别取名为阵列型、椭圆型和圆型,发现圆型的纺丝效率和纤维质量最好。Theron[2]说明了多射流静电纺时外部电场与射流间斥力对射流路径的影响,发现喷头间距离减小,一方面会使射流间斥力增加,弯曲不稳定性推迟;另一方面,会导致沉积密度增加。Varesano[3]测试了数个多射流静电纺装置,通过测试射流间夹角和观察收集屏上纤维沉积区域的面积评价射流间斥力;Kim[4]认为一个5喷头静电纺系统中添加二级电场可以获得高生产率;Ding[5]研究了不同射流比的PVA/CA复合静电纺毡,发现2种组分均匀分散,随着PVA含量的添加,复合静电纺毡的机械性能增强。Dosunmu[6]对比了单针筒静电纺和长度为2 cm的多孔聚乙烯中空管静电纺,发现两者生产的尼龙纤维平均直径相似,但是后者的分布范围较宽,生产率从0.33 mg/min上升到83 mg/min,提高了250倍。Dosunmu使用的多孔管管壁厚度均匀,对流体的阻力是均匀的,因而多孔管表面的射流也是随机分布的,且方向任意。鉴于此,Varabhas[7]对多孔管进行了改进,他在管壁厚度为2.03 mm的多孔管外部钻孔,孔径0.5 mm,深1 mm,使得这些位置的流体阻力减小,溶液优先通过,实现对射流位置的控制。HE[8]则从蜘蛛纺丝过程中得到启发,他认为蜘蛛纺丝时充分利用了气泡动力学的纳米效应,根据蜘蛛纺丝时腹部成千上万个纳米管产生气泡、然后通过自重或者腿部产生的拉力克服气泡表面张力的原理设计了一套纺丝系统进行静电纺纳米纤维的生物仿生制造方案,提高了纳米的纤维产量。

本研究使用了一台由日本生产的5喷头平行排列的静电纺丝系统,以聚砜为溶质、DMF/丙酮(质量比9∶1)为溶剂,从接收效率、纺丝稳定性及纤维形态结构、成丝均匀性,探究单喷和多喷时,该静电纺丝机的纺丝状况和纤维结构。

1 试 验

1.1 试验材料

聚砜(PSU),分子质量80 000(无锡市联合恒洲化工有限公司);99 %N,N-二甲基甲酰胺(DMF,Sigma Aldrich Inc.);99.5 %丙酮(上海化学试剂有限公司)。

1.2 试验仪器

JB-90-2型定时恒温磁力搅拌器(上海振荣科学仪器有限公司),BS224S型Sartorius电子天平,多喷头静电纺丝机(图1),日立S-4800型扫描电子显微镜(日本日立公司)。

图1 多喷头静电纺丝机Fig.1 Multi-nozzle electrospinning machine

1.3 试验方法

1.3.1 多喷头静电纺丝的基本结构

试验使用的平行排列多喷头静电纺丝机具有5个槽孔,最多可安装5个注射针筒,形成5个尖端正电极。主要有5个参数,包括1个手动控制的纺丝距离及4个界面参数:电压、流量、纺丝线速度、针筒横移速度。

1.3.2 纳米纤维制备

用BS224S型Satorius电子天平称取适量的聚砜颗粒,按照一定的比例将其溶于DMF/丙酮(质量比9∶1,以下简称D9A1)混合溶液中,并用JB-90-2型定时恒温磁力搅拌器在室温下搅拌以加速溶解,制备得到一定质量分数的纺丝液。将配置好的纺丝液倒入注射针筒中,然后将针筒放入纺丝机,调整喷丝头到接收滚筒之间的距离,启动静电纺丝机,通过改变纺丝电压、纺丝线速度等使射流稳定,在接收滚筒处收集纳米纤维。

1.3.3 纤维形态测试

将接收滚筒上得到的纤维毡固定于扫描电子显微镜的试样台上,经过喷金处理后,用日立S-4800型扫描电子显微镜观察并记录下纤维集合体的形态,然后用Image-pro Plus 5.0图像分析软件计算100根纤维的平均直径,并分析纤维直径的分布情况。

2 结果与分析

2.1 聚砜溶液的单喷工艺

2.1.1 纺丝液质量分数对纤维形态的影响

图2 不同质量分数PSU/D9A1电镜图(×3 000)Fig.2 SEM photographs of different mass fraction PSU/D9A1(×3 000)

图2是在电压10.5 kV、流量2 mL/h、纺丝距离14 cm、针筒横移速度15 cm/min、纺丝线速度3.5 m/min时,由不同质量分数的PSU溶液制备的静电纺纤维的电镜图(其中30 %质量分数的为铝箔数码照片)。从图2可以发现,质量分数为8 %时,纺得的是团聚在一起的球形簇状物;质量分数为12 %时,开始出现纤维,但纤维毡中的珠状物较多,成纤性差;随着质量分数从16 %增加到24 %,纤维中的珠状物消失,成纤性提高,纤维的外观变得圆润均匀,平均直径从534 nm逐渐递增至1 966 nm;但质量分数达到30 %时,由于溶液黏度太大,已经无法获得纳米纤维,溶液在电场力作用下被甩到收集滚筒上,呈零星分布的纤维条。表1为溶液质量分数为16 %~24 %时纤维的直径测量结果。

表1 单喷时静电纺PSU纤维的直径测量结果Tab.1 Diameter measurements of single-nozzle electro-spun PSU fi ber

当溶液的质量分数较小时,由于溶液的黏度和分子链的缠结度都较小,在静电力的作用下只能形成球状物。另一方面,由于低质量分数下溶剂的比例比较高,表面电荷少,电场力小,在射流到达接收屏前的牵伸不够充分,所以形成含有珠状物的纤维。质量分数增加,溶液的黏度和分子链间的缠结度随之增加,有利于射流牵伸形成连续的纤维,同时纤维直径也逐渐增加;纺丝液中溶剂比例的下降,不但能使溶剂在纺丝过程中更快挥发,而且牵伸力增强,更易形成纤维,有利于减少珠状物。当质量分数过大时,所需的牵伸力增大,由于牵伸不足,纺丝液及纤维未能被完全牵伸就集聚在接收屏上,致使纺丝状态不稳定。2.1.2 电场强度对纺丝及纤维形态的影响

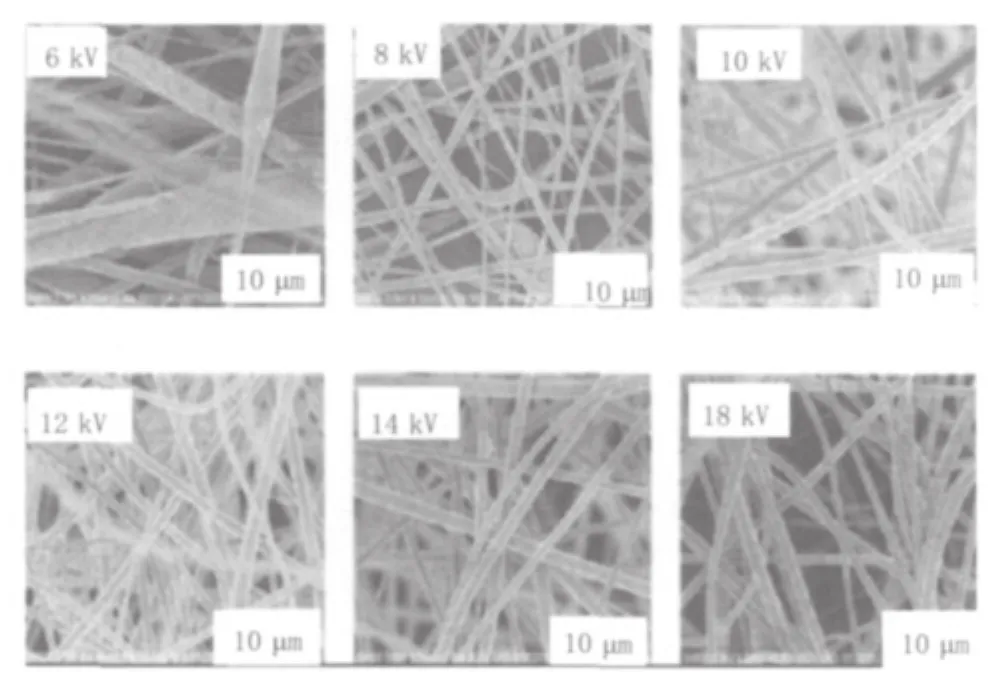

图3 不同纺丝电压下,由20 %的PSU/D9A1溶液纺得纤维的扫描电镜图(×3 000)Fig.3 SEM photographs of fi bers spun from 20 %PSU/D9A1 at different spinning voltage (×3 000)

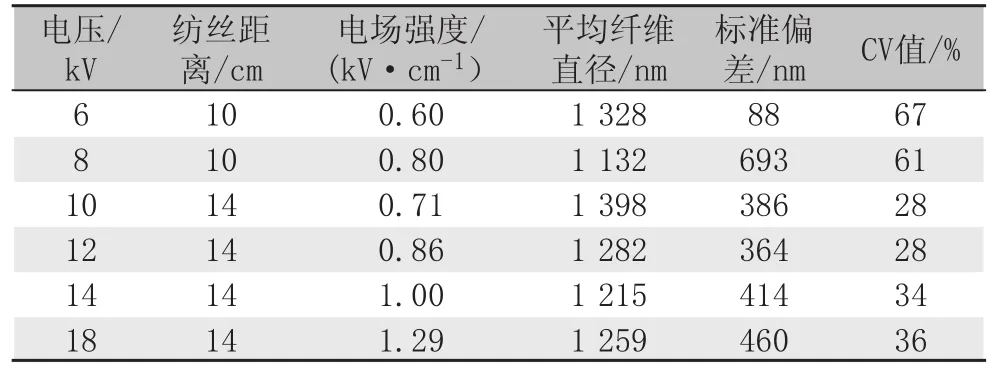

在流量2 mL/h、纺丝距离14 cm、针筒横移速度15 cm/min、纺丝线速度3.5 m/min时,以质量分数为20 %的PSU/D9A1为纺丝液,分别在电压为6、8、10、12、14、18 kV的条件下进行静电纺丝。从纺丝时的状态来看,当电压为6 kV和8 kV时,溶液在喷丝口聚集形成液滴,并不停地呈抛物线滴落,无法收集,此时,如果将纺丝距离调整为10 cm,使电场强度提高,则可以获得纤维状物质;电压为10 kV和12 kV时,射流稳定,纺丝状态较理想;电压增至14 kV时,射流开始不停地抖动,时而在针口形成几束射流,并有少量细小的液滴喷至接收屏上;当电压达到18 kV时,射流变得很细,抖动严重,而且喷丝范围变小。这一现象说明,利用该静电纺丝机进行单喷头纺丝时,电场强度要在0.6 kV/cm以上才能使20 %的PSU/D9A1纺丝液成纤,电场强度超过1 kV/cm时,纺丝状态开始不稳定。图3为不同电压下的聚砜纳米纤维的扫描电子显微镜图像,其中6 kV和8 kV时的纺丝距离为10 cm,其他为14 cm。表2为相应的直径测定结果。

表2 不同纺丝电压下,由20 %的PSU/D9A1溶液纺得纤维的直径测量结果Tab.2 Diameter measurements of fi bers spun from 20 % PSU/D9A1 at different spinning voltage

表2结果表明:当电压为6 kV和8 kV时,只有通过减小纺丝距离适当提高电场强度后才能成纤,但由于纺丝距离小,纤维拉伸不足,因此存在纺锤体状的纤维,纤维直径不匀大;当电压为10 kV和12 kV,电场强度分别为0.71 kV/cm和0.86 kV/cm时,纤维外观圆润,均匀性好;当电场强度分别增加到1 kV/cm和1.29 kV/cm(电压14、18 kV)时,由于纺丝稳定性下降,因此纤维的均匀性变差。纺丝距离为14 cm的条件下,电压从10 kV上升到14 kV时,纤维直径由1 398 nm减小到1 215 nm。这是因为纺丝距离一定时,电压越小,电场强度越小,射流所受电场力小,喷出的射流牵伸不足,形成的纤维直径较大,甚至形成珠状物或纺锤体;电压增加,电场力增大,射流的牵伸程度变大,珠状物逐渐消失,纤维变细。

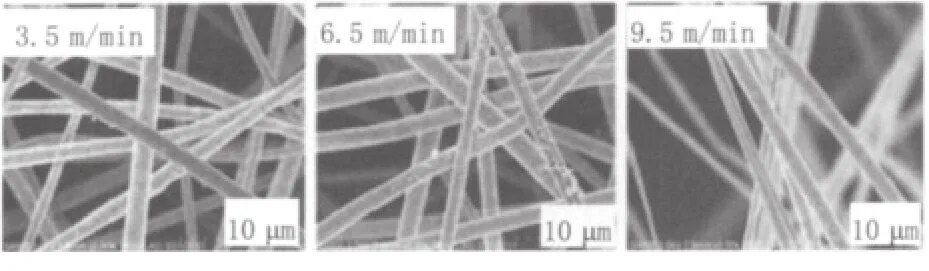

2.1.3 纺丝线速度对纤维形态的影响

在质量分数为20 %,电压12 kV,流量2 mL/h,纺丝距离14 cm,横移速度15 cm/min时,取纺丝线速度3.5、6.5、9.5 m/min进行静电纺丝。图4为不同纺丝线速度下的纤维电镜图,表3为相应的纤维直径测定结果。

由图4及表3可以看出,随着纺丝线速度的增加,纤维直径减小,均匀性也有所改善。当线速度达到9.5m/min时,纤维初步具备了一定的取向排列,说明线速度足够大时,纤维可以获得很好的单轴取向。纺丝线速度增加主要是对纤维的拉伸作用增加,使得纤维变细。

图4 不同纺丝线速度下,由20 %的PSU/D9A1溶液纺得纤维的扫描电镜图(×3 000)Fig.4 SEM photographs of fi bers spun from 20 % PSU/D9A1 at different drum speed (×3 000)

表3 不同纺丝线速度下,由20 %的PSU/D9A1溶液纺得纤维的直径测量结果Tab.3 Diameter measurements of fi bers spun from 20 %PSU/D9A1 at different drum speed

2.2 多喷头纺丝时的纺丝状态

2.2.1 纺丝稳定性

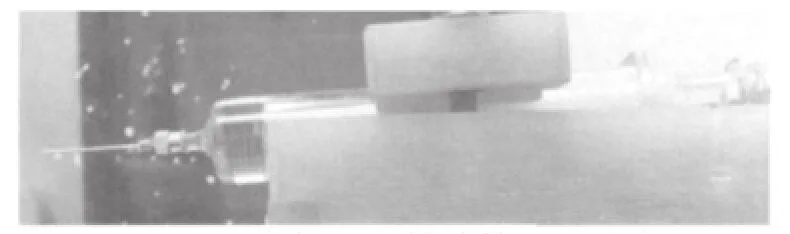

纺丝稳定性是指调节纺丝工艺参数后,纺丝液能够在一定时间内稳定地进行纺丝,同时纺丝液不在针头尖端凝固,纺丝能顺利进行。利用该系统进行纺丝时,若使用单喷头,针头尖端溶液凝固堵塞针孔问题并不十分显著,进行多喷头纺丝时,针头尖端处溶液凝固的可能性呈几何级数增加,问题就凸显出来了。因为该纺丝机是在封闭条件下进行静电纺丝的,因此在开机状态时无法人为将尖端凝固物去除,如果凝固物不能自然掉落(图5),就会严重影响纺丝。

图5 喷头处溶液凝固及凝固物下垂的状态Fig.5 Solidi fi cation and coagulative sagging state at the tip of the nozzle

经过分析发现,多喷头纺丝时溶液在喷丝口处凝固现象比较严重的原因有以下几点:1)风扇导致仓内气流速度变快,溶剂挥发更快,导致溶液凝固加快;2)使用过的针头未完全清洗干净,针孔内有凝固的聚砜残留,导致纺丝过程中纺丝液出液不畅;3)注射针筒存在一定的下倾角(图6),流量较大时导致溶液自然流出较多,由于多喷头纺丝时安装针筒的时间较长,导致溶液自然流出的溶液在针尖凝固。

为此,纺丝时采取了以下改进措施:1)纺丝过程中不开风扇;2)确保针头彻底洗净,并且适时更换针头;3)将针筒前端垫高,呈略微上倾;4)尽量减少装配时间;5)在纺丝时使用小流量。

图6 纺丝机上注射针筒下倾状态Fig.6 Declination state of syringe on the spinning machine

2.2.2 射流间的电场强度均匀性

在质量分数20 %,流量2 mL/h,纺丝距离14 cm,纺丝线速度6.5 m/min,横向不移动的条件下,调整电压,发现不同射流间存在电场强度的不匀现象。图7为5个注射针筒纺丝时的状态,其中a端接电源线。表4为电压变化时5喷头纺丝状态。

图7 5个注射针筒纺丝时的状态Fig.7 Spinning state when using fi ve syringes

表4 电压变化时5喷头纺丝状态Tab.4 Spinning state of fi ve nozzles when changing spinning voltage

从表4可以看出,在多喷头纺丝时,射流间的电场是不均匀的,5喷头纺丝时,最中间的喷丝头c所受电场作用最小,d、e大于a、b。

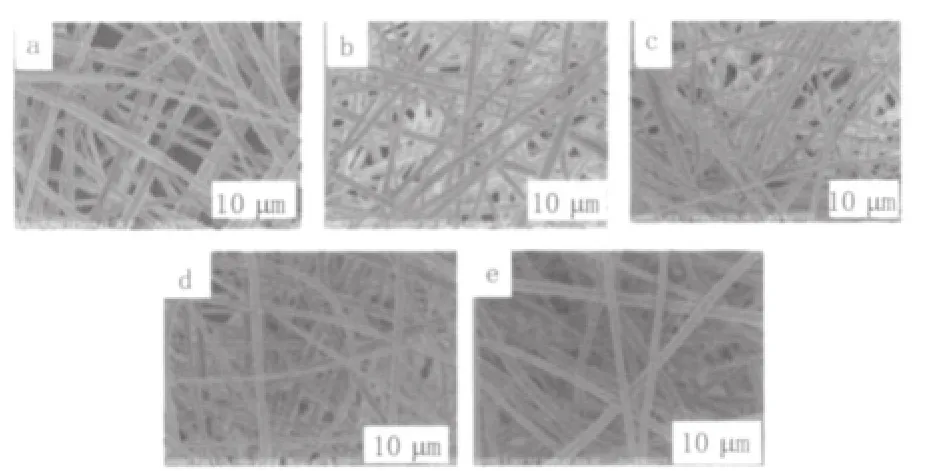

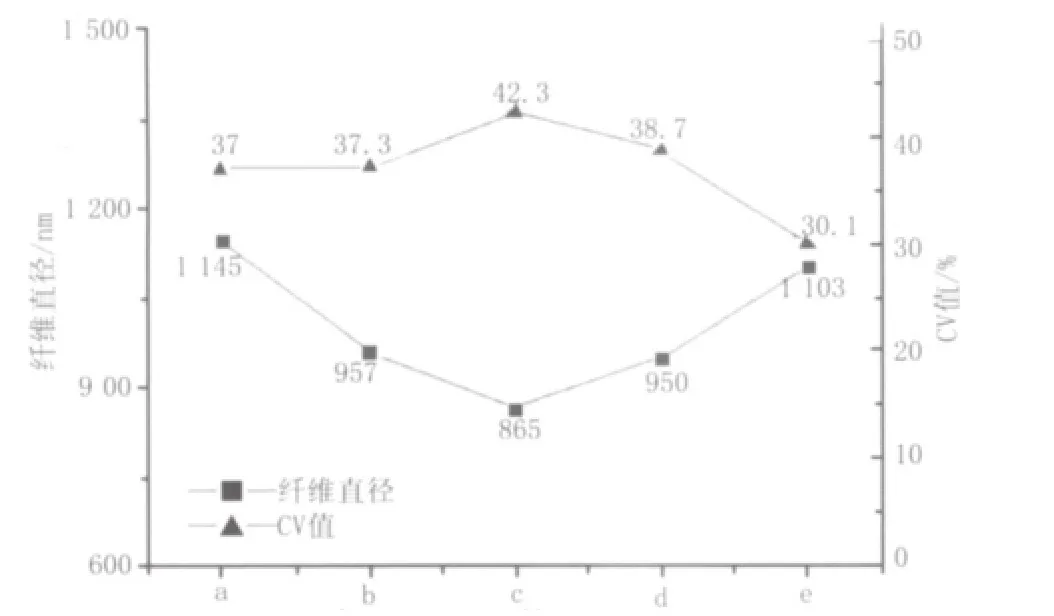

为了观察电场不匀对纤维形态的影响,在质量分数20 %,电压17 kV,流量2 mL/h,纺丝距离14 cm,纺丝线速度6.5 m/min,横向不移动的条件下,进行静电纺丝,得到纤维宏观分布状态(图8),图9是各条带中纤维的电镜图,图10是各条带中纤维的直径分布。

图8 5喷头所纺纤维在铝箔上的宏观分布状态Fig.8 Macro-distribution state of fi bers spun by fi ve nozzles on the aluminum foil

图8中,各纤维条带宽度约3 cm,且5条纤维带的宽度基本接近。图10显示5条带中纤维的直径两侧大中间小,几乎呈对称分布,CV值中间大两侧小。这可能是因为最中间的射流受纤维间斥力最强所致。根据纺丝状态分析,e射流所受电场大于a射流,因此e射流所形成的纤维直径小于a。

图9 各条带中纤维电镜图(×3 000)Fig.9 SEM photographs of different stripes(×3 000)

图10 各条带中纤维的直径及CV值分布Fig.10 Distribution of fi bers diameter and CV value of different stripes

2.3 单喷头与多喷头纺丝工艺对比

试验发现,为了能获得稳定的射流,实现纺丝过程的连续性,多喷头纺丝时的工艺参数与单喷头时存在一定的差异。图11是在质量分数20 %、纺丝距离14 cm、针筒横移速度15 cm/min、纺丝线速度3.5 m/min的条件下,稳定纺丝状态时,单喷和多喷的流量及电压变化趋势对比图。图12是稳定纺丝状态下,流量2 mL/h时,单喷和多喷所纺纤维的电镜图及对应的直径分布图。

图11 单喷和多喷稳定纺丝状态下流量和电压变化趋势Fig.11 Flow rate and voltage trends during single-nozzle and multi-nozzle at stable spinning state

图12 流量2 mL/h时单喷和多喷纺得纤维电镜图及直径分布Fig.12 SEM photographs and diameter distribution of fi bers spun by single-nozzle and multi-nozzle at fl ow rate of 2 mL/h

由图11可以看出,在其他条件相同的情况下,要达到稳定的纺丝状态,多喷头需要的纺丝电压比单喷头高,并且随着流量的增加,电压增加值也加大。图12显示多喷头纺得的纤维均匀性比单喷头更好,纤维直径则是单喷头较小。可能是多喷头时射流间斥力作用影响了射流前进的路径,而单喷头时射流螺旋前进部分不受影响,使得纤维实际运动距离长,纤维直径下降。

3 结 论

1)利用平行排列多喷头静电纺丝机进行聚砜的单喷头纺丝时,以质量分数为20 %的PSU/D9A1溶液为较好,纤维平均直径1 307 nm。电场强度要在0.6 kV/cm以上才能使20 %的PSU/D9A1纺丝液成纤,电场强度超过1 kV/cm时,纺丝状态开始不稳定。12 kV/14 cm的纺丝条件下,纺丝状态和纤维形态较好。随着纺丝线速度的增加,纤维直径减小,当线速度达到9.5 m/min时,纤维初步具备了一定的取向排列。

2)在多喷头纺丝过程中,存在各喷头电场强度不均匀的问题。为了达到稳定的纺丝状态,多喷头比单喷头所需的电压大,并且宜选用较小的流量以保证纺丝的连续性。

[1] TOMASZEWSKI W, SZADKOWSKI M.Investigation of electrospinning with the use of a multi-jet electrospinning head[J]. Fibers & Textiles, 2005, 13(4): 22-26.

[2] THERON S A,YARIN A L,USSMAN E,et al.Multiple jets in electrospinning: Experiment and modeling[J].Polymer,2005, 46(9): 2889–2899.

[3] VARESANO A,CARLETTO R A, MAZZUCHETTI G.Experimental investigations on the multi-jet electrospinning process[J]. Journal of Materials Processing Technology,2009, 209(11): 5178–5185.

[4] KIM G H, CHO Y S, KIM W D. Stability analysis for multi-jets electrospinning process modi fi ed with a cylindrical electrode[J].European Polymer Journal, 2006,42(9): 2031–2038.

[5] DING B, KIMURAA E, SATO T, et al.Fabrication of blend biodegradable nano fi brous nonwoven mats via multijet electrospinning[J]. Polymer, 2004, 45(6): 1895-1900.

[6] DOSUMNU O O,CHASE G G,KATAPHINAN W, et al.Electrospinning of polymer nano fi bres from multiple jets on a porous tubular surface[J]. Nanotechnology, 2006, 17(4):1123–1127.

[7] VARABHAS J S, CHASE G G,RENEKER D H. Electrospun nanofibers from a porous hollow tube[J].Polymer, 2008,49(19): 4226–4229.

[8] HE J H, LIU Y, XU L, et al.BioMimic fabrication of electrospun nanofibers with high throughput[J]. Chaos,Solitons and Fractals, 2008, 37: 643–651.

Spinning state and fiber structure of parallel multi-nozzle electrospinning machine

PAN Fang-liang, ZHA Shuai-chong, PAN Zhi-juan

(1.College of Textile and Clothing Engineering, Soochow University, Suzhou 215021, China; 2.Modern Silk National Engineering Laboratory,Suzhou 215123, China)

To explore the spinning performance of parallel multi-nozzle electrospinning machine in the presence of single-nozzle and multi-nozzle respectively, polysulfone is used as the solute, DMF/acetone(9∶1 in mass)as the solvent. According to the spinning efficiency and stability, the morphological structure and uniformity of the fibers were observed from the scanning electron microscopy(SEM). The results showed that, in the singlenozzle system, solution concentration, spinning voltage, roller line velocity influence greatly in the fiber mat's morphology. In the case of multi-nozzle system, uneven electric field is existed among nozzles, so different nozzles can not spin stably at the same time. Because of the attenuation of electric field strength, the spinning voltage of multi-nozzle system must be higher then that in single-nozzle system to spinning normally.

Electrospinning; Multi-nozzle; Polysulfone; Fiber morphology; Spinning state

TQ340.64

A

1001-7003(2012)01-0021-06

2011-08-29

江苏高校优势学科建设工程资助项目(苏政办发[2011]6号)

潘芳良(1986- ),男,硕士研究生,研究方向为静电纺纤维过滤材料。通讯作者:潘志娟,教授,zhjpan@suda.edu.cn。