准噶尔盆地春光油田清防蜡剂试验研究

2012-11-15郑延成李卫晨子侯玲玲长江大学化学与环境工程学院湖北荆州434023

郑延成,李卫晨子,侯玲玲 (长江大学化学与环境工程学院,湖北 荆州434023)

毛为成,邢德刚 (河南油田分公司石油工程技术研究院,河南 南阳473132)

准噶尔盆地春光油田清防蜡剂试验研究

郑延成,李卫晨子,侯玲玲 (长江大学化学与环境工程学院,湖北 荆州434023)

毛为成,邢德刚 (河南油田分公司石油工程技术研究院,河南 南阳473132)

采用溶液法合成了苯乙烯-马来酸高碳醇酯-丙烯酰胺三元共聚物,通过评价清蜡、分散和防蜡性能筛选出表面活性剂AP-4、JFC和CDA,正交试验优选出了表面活性剂比例,在优选出的表面活性剂型清蜡分散体系中加入不同量的三元共聚物制备出了清防蜡剂CPB。结果表明,表面活性剂复配体系的清蜡率可以达到85%,防蜡率为25.38%;通过加入8%三元共聚物于活性剂混合体系后防蜡率大幅提高,复配试剂加量为0.8%时,原油凝固点降低7℃,防蜡率大于60%。

清防蜡剂;共聚物;合成;表面活性剂

我国大部分原油含蜡量高,原油中的蜡在地层条件下通常以液体形式存在,在开采过程中,随着温度和压力的下降,原油溶蜡能力降低,蜡开始结晶析出在井壁周围和生产套管内,对储层造成伤害,油井结蜡严重影响油井正常生产[1,2]。因此,油井的清防蜡是保证含蜡原油正常生产的一项重要技术措施。目前清防蜡法主要有化学法和物理法 (如常规热法和机械法),化学清防蜡法因其可以降低原油中蜡的析出温度,减少蜡的析出量,因而不仅可以解决油井结蜡的问题,而且还可减轻原油在地面管线、输油设备以及储罐中的沉积问题,除此之外,化学清防蜡剂通常从油套管环形空间注入,不影响油井正常生产和其他作业,因而化学清防蜡剂在各大油田广泛应用[3]。准噶尔盆地春光油田属于特高孔、特高渗油藏,平均孔隙度35.3%,渗透率3729.4×10-3μm2,油田平均含蜡量6.9%,析蜡点平均仅有23℃,而地层平均温度只有42℃ (1000m深度),平均温度梯度为2.87℃/100m,距井口300m以内结蜡尤为严重,刮蜡、清蜡周期在3~15d,作业频繁。为此,笔者针对原油性质,筛选了清蜡分散性好的表面活性剂,合成共聚物防蜡剂,通过复配优化选择了清防蜡剂。

1 试验部分

1.1 试验材料

试验材料如下:马来酸酐,丙烯酰胺,苯乙烯,二十二醇,对苯二酚,BPO;苯,甲苯,二甲苯等有机溶剂;春光油田蜡样 (凝固点85℃),春光油田原油;AT,AK,AP-4,OS-15,AEO9,CDA等活性剂。

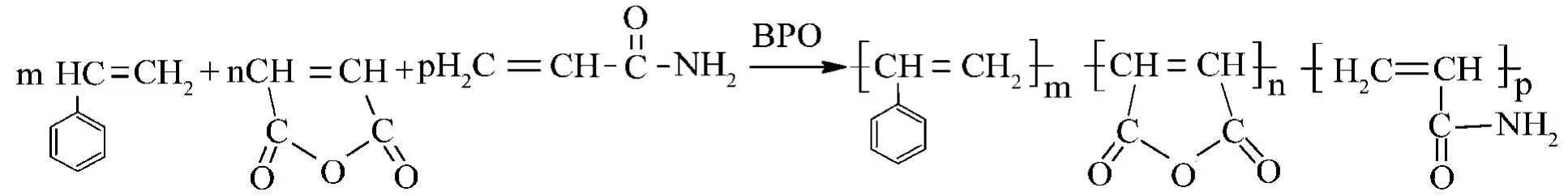

1.2 三元共聚物防蜡剂合成

1)共聚 按摩尔比6∶1∶1称取一定量单体的马来酸酐、丙烯酰胺、苯乙烯投入四口烧瓶中,再加入溶剂苯,搅拌并缓慢升温;当温度稳定后,分次加入引发剂过氧化苯甲酰,反应8h后停止加热;将产物倒入烧杯中冷却后抽滤,得到的淡黄色粉末状固体即为苯乙烯-马来酸酐-丙烯酰胺共聚物。反应式如下:

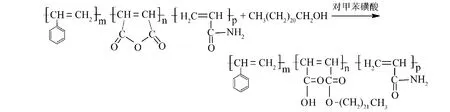

2)酯化 称取一定量的共聚产物与二十醇,按照等质量分数比混合于三口瓶中,加入催化剂对甲苯磺酸和溶剂甲苯;搅拌升温,将温度控制在120℃,反应4h;冷却得到的浅黄色蜡状固体即为酯化产品。用碱水洗涤后再用大量蒸馏水洗至中性,减压蒸馏后冷却即得到提纯后的苯乙烯-马来酸酯-丙烯酰胺共聚物 (简写为PMAS)。反应式如下:

1.3 试验方法

1)溶蜡性能测试 用移液管准确吸取一定量的液体,记此体积为V,放入试管中,然后将试管放入50℃恒温水浴锅中恒温15min;称取蜡样0.5g左右,记此质量为m。将石蜡放入已恒温的试管中,并开始计时,仔细观察溶蜡情况,待石蜡全部溶完之后,停止计时,记下溶蜡时间t(min)。按公式μ=m/(V·t)计算溶蜡速度。

2)清防蜡性能测试 按SY/T 6300-1997采油用清防蜡剂通用技术条件测试防蜡率和清蜡率。防蜡剂评价条件:热源温度55℃,冷源温度20℃。

3)分散性能测试 在10ml样品的试管中,加入固体蜡样0.2g;将试管放入90±1℃的水浴中,待蜡样完全熔化后,取出趁热振荡,在室温下静止后观察蜡样分散情况。

4)降凝性能测试 按照GB/T510-83的规定,测试原油加剂前后的凝固点。试验所用春光油田蜡样的凝固点为85℃。

2 结果与讨论

2.1 溶剂筛选

根据文献 [4]选取常用的有机溶剂苯、甲苯、二甲苯、柴油、煤油等,在50℃水浴中进行溶蜡性能评价。测试结果表明,甲苯的溶蜡速率为4.87mg/(ml·min),苯和二甲苯次之,分别为3.65和6.36mg/(ml·min);煤油和柴油的溶蜡效果比较差,仅为1.22和2.12mg/(ml·min)。可见甲苯的溶蜡性能最好,所以选择甲苯为溶剂。

2.2 清防蜡组分性能

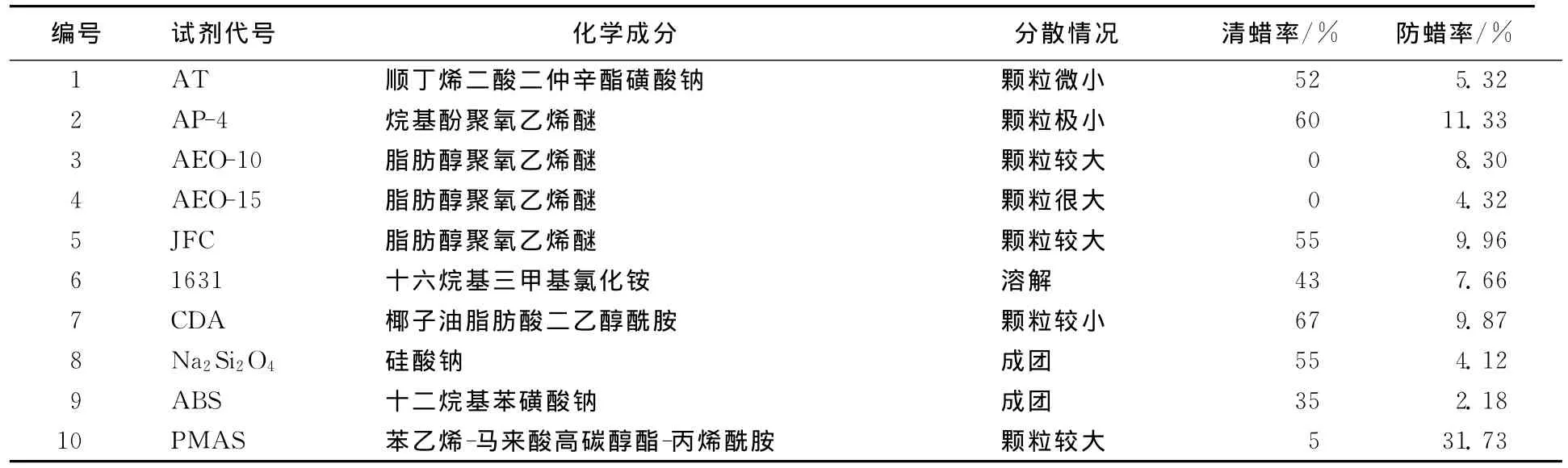

选用几种常用表面活性剂配制成0.5%的溶液,三元聚合物用甲苯配成0.5%的溶液;测试60℃的清蜡、防蜡性能和蜡样分散情况;选用春光油田蜡样,凝固点为85℃。试验结果见表1。

表1 单剂综合性能

从表1可以看出,AT的分散和清蜡效果较好,但是防蜡效果差,只有5.32%;JFC分散效果不是很好,防蜡率相对比较高;AP-4和CDA的分散、清蜡性能都比较好;PMAS的清蜡性能较差,但防蜡率最高。

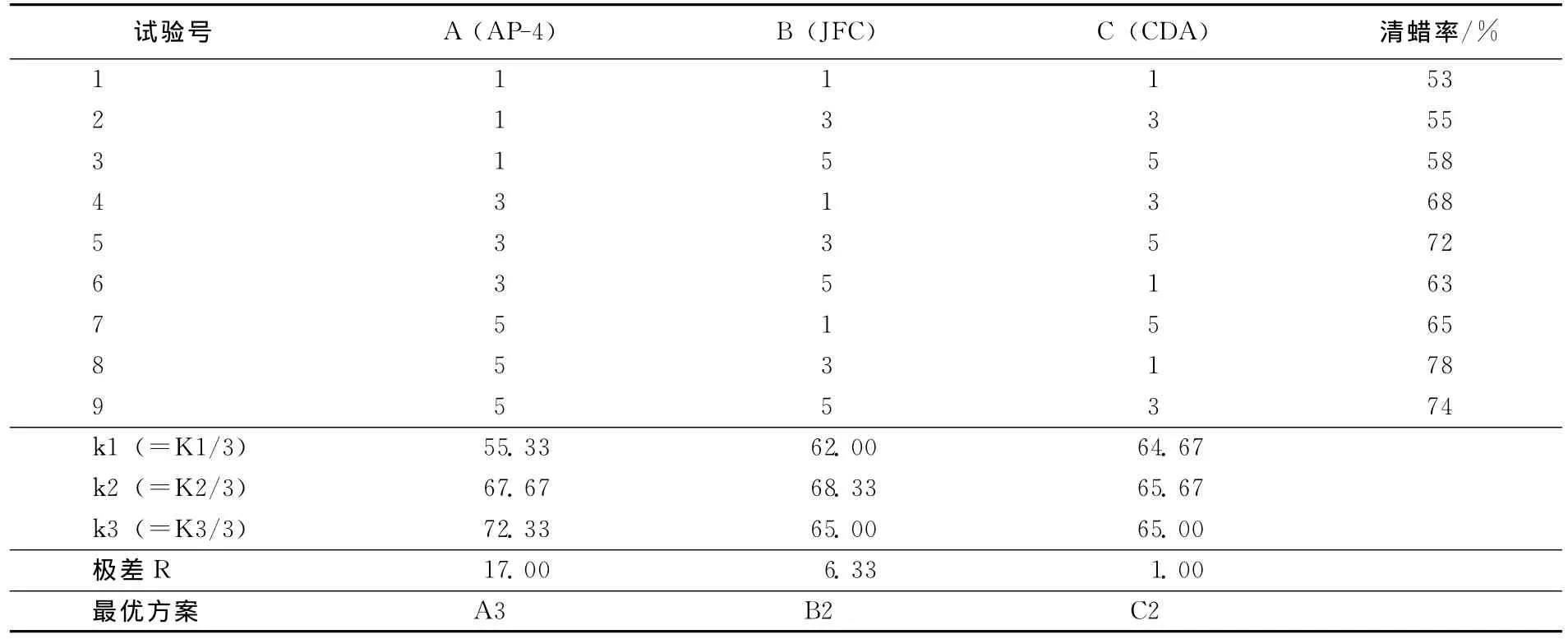

2.3 活性剂的正交试验

将选出的清蜡、分散效果较好的3个单剂AP-4、JFC和CDA进行正交配比,按照表2列出的量配制好溶液,通过考察三元聚合物加量0.5%时的清蜡性能,选出活性剂型清蜡分散剂,找出合适配比。

表2 活性剂正交配比试验结果

从试验结果可以看出,最优组成为A3B2C2,即AP-4、JFC和CDA的质量比为5∶3∶3时,防蜡率最高,将此优化组成命名为CPR系列。优化后试剂按照标准测试得到其清蜡率可以达到85%,防蜡率为25.58%,高于其他配比时的清蜡率。

2.4 表面活性剂与三元聚合物复配物性能评价

由前面试验结果知,优化后的表面活性剂体系的分散和清蜡性能较好,但防蜡性能较差,因此有必要提高其防蜡性能。一般来说,高分子防蜡剂在浓度很低的情况下就能与蜡晶形成遍布整个原油组织中的网状结构而阻止蜡晶的析出,不仅能够改变蜡晶的大小和结构,起到防蜡作用,而且可以减少形成网络结构和凝胶的倾向,降低原油凝固点,改善原油低温流变性[5]。合成的苯乙烯-马来酸酐-丙烯酰胺二十醇酯防蜡率较高,达到33%,因此,将之与清蜡分散剂进行混合,以制备出兼具分散、清蜡和防蜡的复合用剂。

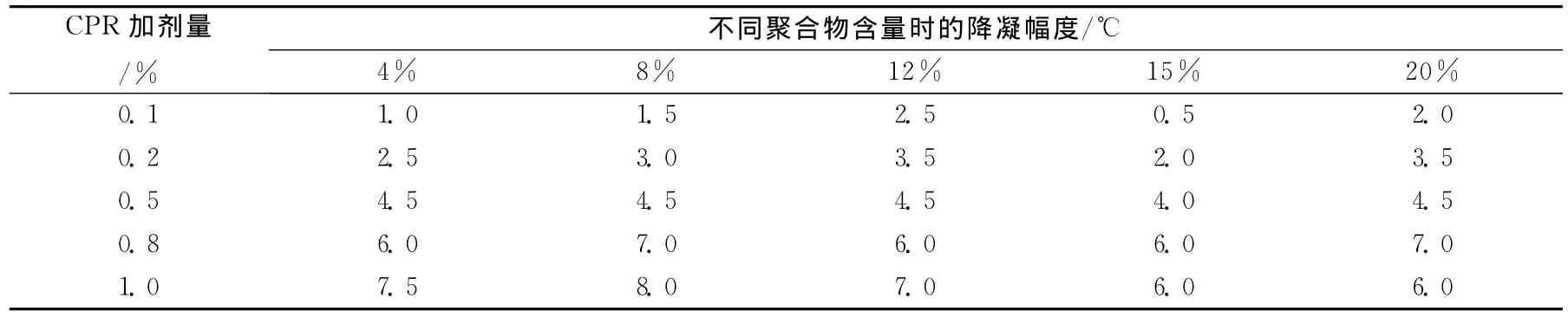

1)降凝性能 由于选出的活性剂体系CPR是水溶性的,溶剂和三元聚合物都是油溶性的,因此加少量乳化剂和有机溶剂甲苯使其成为均一乳液,以便于使用。改变三元聚合物在混合体系中的含量(4%~20%),测试其降凝效果,结果见表3。

表3 不同加量下复配溶液的降凝性能

由表3可以看出,在CPR中加入适量的聚合物有助于降低原油凝固点,含有20%聚合物的混合体系的凝固点随着加剂量增加而降低;但当原油中混合物加量达到1%时,降凝幅度反而下降,三元聚合物本身是一种高凝固点的聚合物,用量过高,造成凝固点上升。混合体系中聚合物含量为4%、8%和12%时 (混合体系分别记为防蜡剂CPA、CPB和CPC),降凝幅度分别为7.5、8和7℃。聚合物含量8%时降凝幅度最大。综合表3结果可知,降凝效果并不与苯乙烯-马来酸醇酯-丙烯酰胺三元聚合物含量成正比,原因可能是在合适加量时聚合物与表面活性剂有着更好的协同作用,有利于聚合物体系与蜡形成三维网状结构,降低蜡样的凝固点。

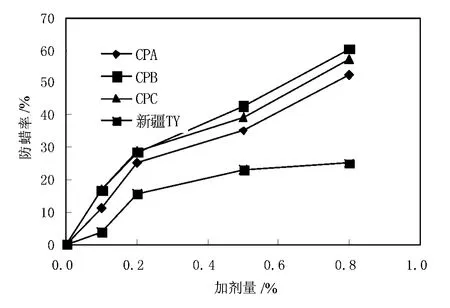

2)防蜡性能 选取降凝效果好的CPA、CPB和CPC进行防蜡试验。在含蜡原油中加不同量的CPA、CPB和CPC,控制油浴温度为55℃,冷水温度为20℃,考察其防蜡性能,结果如图1所示。

由图1可以看出:在加量为0.8%时,防蜡剂CPB的防蜡率可以达到60.33%,比其他复配试剂的防蜡率高。随着加量的增加,防蜡率在增加,但是CPB依然是防蜡效果最好的。而新疆TY防蜡剂的防蜡率比较低,其防蜡率小于25%。

从试验过程还发现,随着加量的增加,其降凝幅度小于防蜡率的增加幅度,原因可能是因为含蜡原油在测试管中的冷凝管空间小,蜡晶扩散慢;而防蜡装置中结蜡管始终浸于油中,蜡晶微粒的扩散过程进行得较迅速,所以不易在管壁上析出或者不易使蜡晶相互连接形成网状结构,使其难以形成整块坚硬的蜡块,因此防蜡效果较明显。

图1 聚合物复配试剂防蜡性能

3 结 论

1)筛选出综合性能单剂的较好的是AP-4,JFC和CDA。正交复配测试其清蜡分散性能,在配比为AP-4∶JFC∶CDA=5∶3∶3时清蜡、分散性能好。

2)合成的苯乙烯-马来酸二十醇酯-丙烯酰胺三元共聚物,加量0.5%时,防蜡率可以达到31.73%;与清蜡分散剂复配后,防蜡性能有大幅度提高,含8%聚合物的混合体系在加剂量为0.8%时防蜡率可以达到60.33%。

[1]李明忠,赵国景,张贵才,等.油基清蜡剂性能研究 [J].石油大学学报,2004,88(2):61~63.

[2]王备战,邹远北,周隆斌.油田开发后期油井清蜡防蜡方法 [J].油气地质与采收率,2003,10(3):26~27.

[3]康万利,董贵喜.表面活性剂在油田中的应用 [M].北京:化学工业出版社,2005.

[4]裴铁民,郑延成,刘俊龙,等.油井清洗剂的配方筛选及性能评价 [J].石油天然气学报,2010,32(4):371~374.

[5]马俊涛,黄志宇.聚合物防蜡剂的研制及其结构对性能的影响 [J].西安石油学院学报 (自然科学版),2001,16(4):51~58.

Experiment on Paraffin Removal-inhibition Agent for Chunguang Oilfield of Junggar Basin

ZHENG Yan-cheng,LI Wei-chenzi,HOU Ling-ling,MAO Wei-cheng,XING De-gang (First Author’s Address:College of Chemistry and Environmental Engineering,Yangtze University,Jingzhou434023,Hubei,China)

Styrene,maleic acid ester and acrylamide copolymer was synthesized as paraffin inhibition agent in the solution of toluene.Surfactants AP,JFC and CDA were screened out by evaluating wax-removing dispersing,dissolving and inhibiting ability.Then the optimum component was determined through orthogonal experiment.Paraffin removal-inhibition agent CPB was researched by evaluating the paraffin inhibition and pour point of the mixtures of surfactants and copolymer.The result indicates that paraffin inhibiting rate and paraffin removal rate of optimum surfactants are 25.58%and 85%respectively,while paraffin inhibiting rate of surfactant complex containing 8%of copolymer is more than 60%,pour point of crude oil decreases by 7℃at amount of 0.8%CPB.

paraffin removal/inhibition agent;copolymer;synthesis;surfactant

TE358.2

A

1000-9752 (2012)02-0144-04

2011-09-21

湖北省重点科研基金项目 (2004X006)。

郑延成 (1965-),男,1989年抚顺石油学院毕业,博士,教授,现从事油田化学教学与研究工作。

[编辑] 萧 雨