复杂控制技术在酸性水汽提装置的工业应用

2012-11-15丁延彬大庆石化公司炼油厂

丁延彬(大庆石化公司炼油厂)

复杂控制技术在酸性水汽提装置的工业应用

丁延彬(大庆石化公司炼油厂)

如何保障汽提塔的平稳运行,直接决定硫磺装置的安全运行和污水厂的达标排放。现阶段汽提塔运行受全厂0.8 MPa蒸汽管网压力、温度影响较大,汽提塔塔底温度控制阀一直都不能自动控制,导致装置运行平稳率、自动化投用率不高。通过对生产运行实际情况进行论证、方案制定、系统开发、项目实施,成功解决了大庆石化公司炼油厂酸性水汽提装置平稳率、自动化投用率低的问题,净化水合格率明显提高,汽提装置能耗减小,降低了操作人员的劳动强度,并且减少了对龙凤地区乃至大庆地区的环境污染,社会效益显著。

汽提塔 复杂控制 酸性水汽提 平稳率

大庆石化公司炼油厂72×104t/a酸性水汽提装置是炼油厂140×104t/a重油催化装置的配套装置,于2000年5月建成投产。为了提高酸性水汽提装置运行平稳率、降低操作人员劳动强度、达到节能降耗的目的,北京信广华科技有限公司针对大庆石化公司炼油厂硫磺回收车间的生产运行实际情况进行了项目论证、方案设计、系统开发、项目实施工作。2009年5月8日,该套技术应用于生产。

1 工艺流程简述

各装置来的含硫酸性水进入原料脱气罐,在此酸性水中的轻油气脱出,脱出的轻油气排至焚烧炉,脱气后的酸性水进入原料水罐进行沉降脱油,脱出的污油排至污油罐,经污油泵送出装置或在装置内装车。

除油后的原料水由原料水泵抽出,分为冷热两路。一路先经分凝液换热器、净化水三次换热器、侧线二次换热器、净化水二次换热器、侧线一次换热器、净化水一次换热器后换热至153℃左右,使硫化氢和氨都以游离态的分子存在于热料中,进入汽提塔第44层作为热进料。另一路经原料水冷却器冷却后作为冷进料从塔顶进入,塔内由下而上的气体与塔顶喷入的冷进料,在塔顶端的精馏段进行传质传热,硫化氢从塔分离出来,经酸性气脱液罐分液后去硫磺回收装置,脱除的液体返回原料罐。

含有大量氨的液相沿塔盘向下溢流,与塔底上升气相进行传质传热,反复汽提后在塔内形成氨的密集区,富氨气从此抽出,侧线抽出的氨含有水汽及少量硫化氢,经由侧线一次换热器冷凝冷却至125~150℃,进入一级分凝器高温分水,分凝后的气相经侧线二次换热器冷却至90~120℃,进入二级分凝器,分凝后的气相经循环水冷却器冷却至50℃以下,进入三级分凝器,气相进入结晶吸附部分。一、二级凝液汇合,经与原料水换热后,与三级分凝液汇合,返回原料罐。

塔底以0.8 MPa蒸汽作热源,用再沸器加热,产生的凝结水经凝结水定位罐至回收系统回收利用。净化水在塔下段再经高温汽提后由塔底排出,与净化水换热器换热后,再经过空冷器和净化水后冷器冷却至40℃左右,出装置去各装置回用,剩余排入污水处理场。

由三级分凝器顶出来的氨气进入结晶器,温度控制在-2~-10℃,氨气中的硫化氢部分结晶为硫氢化铵脱除,进入吸附器底部,在脱硫剂的作用下进一步脱掉硫化氢,进入氨气分液罐进行分液。分液后的氨气经氨气过滤器过滤后,进入氨压机压缩,压缩后氨气进入氨油分离器分油,再进入氨气脱硫罐。脱硫后的氨气一部分经空冷器冷却后气氨去一重催车间,一部分经冷却器冷却后为液氨进入液氨储罐。

2 装置运行存在的问题

汽提塔平稳运行、净化水合格的最重要条件是塔内两个密集区的位置,即侧线富氨气密集区和塔顶硫化氢密集区。这两个密集区的位置受很多因素影响,主要因素是汽提塔塔底温度,该温度受全厂0.8 MPa蒸汽管网压力、温度影响较大,汽提塔塔底温度控制阀一直都不能自动控制;次要因素是冷进料流量及温度、热进料流量及温度、塔顶酸性气抽出流量、侧线气抽出流量等,所以汽提塔即使正常生产操作难度也很大。

如果氨密集区上移,塔顶酸性气含氨量增加,酸性气管线、控制阀门会产生铵盐结晶,造成管线阻塞,影响汽提塔的平稳操作和净化水合格率,同时含氨的酸性气也会影响硫磺制硫炉的平稳操作,二氧化硫在氨的氧化物的催化作用下遇水可生成硫酸,严重腐蚀设备,并使氧化铝催化剂硫酸盐化,使反应器内催化剂活性降低,影响硫磺的产量。

如果硫化氢密集区下移,塔侧线气中硫化氢的含量增加,会在侧线管线、阀门处产生铵盐结晶、阻塞,造成塔压、侧线压力升高,侧线抽出量减小;塔底温度偏低以后,与原料水换热的热量下降,热进料温度下降,会造成塔内热平衡的恶性循环,热进料中的氨和硫化氢从水中分离得不好,造成塔底排出的净化水浓度超标,水质不合格,严重影响污水处理场的处理效果及上游装置净化水的回用。

3 系统控制方案

3.1 总体思路

应用SMART构成酸性水汽提装置塔底温度复杂控制器和塔顶抽出控制器。

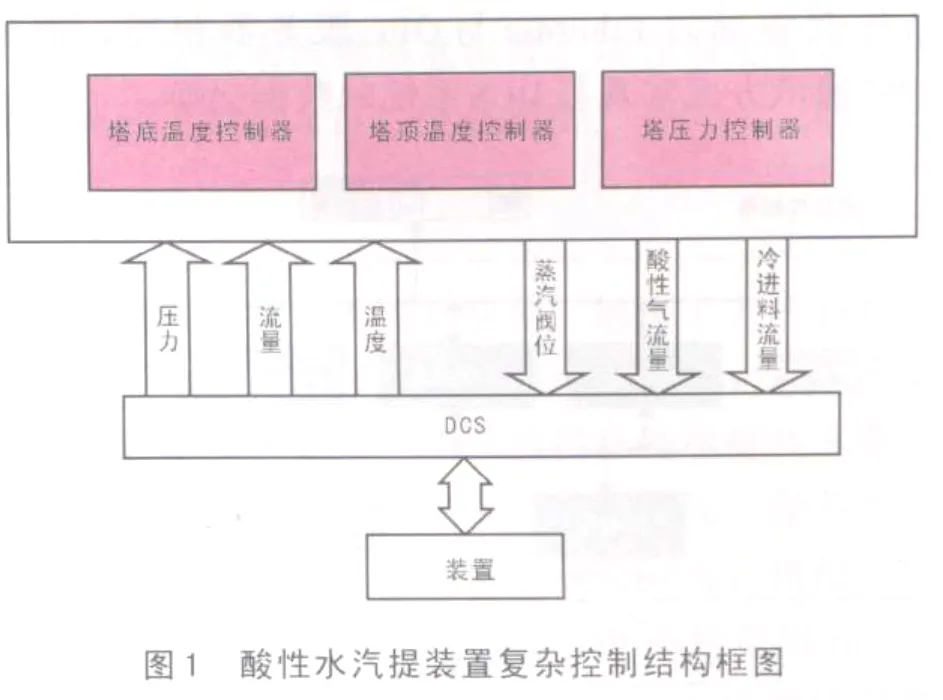

利用DCS系统中的OPC实现复杂控制器和DCS之间的数据交换,复杂控制器从DCS中接收过程参数,经过运算得到控制数据,送给DCS,由DCS实现对过程的控制(图1)。

3.2 技术方案

3.2.1 塔底温度控制器方案

塔底温度回路的目标:实现塔底温度的稳定、自动控制。

影响塔底温度的主要因素:蒸汽压力、蒸汽温度、冷进料流量及温度。

总的控制思路:考虑蒸汽压力、蒸汽温度、冷进料流量及温度的影响,自动调节蒸汽控制阀的阀位,使塔底温度保持稳定。

3.2.2 塔顶温度控制器方案

塔顶温度回路的目标:实现塔顶温度的稳定、自动控制。

影响塔顶温度的主要因素:冷进料温度、冷进料流量、塔顶抽出酸性气流量。

总的控制思路:微调冷进料流量,力图抵消昼夜环境温度变化导致冷进料温度变化继而对塔顶温度的影响。当冷进料温度变化较大时,将超出微调范围,须采取其他措施将塔顶温度调节在合理范围内。

考虑到汽提装置运行的实际工况对冷进料流量的要求,设计塔顶温度回路时,设计了冷进料流量的高低限位修改功能。塔顶温度回路投运后,操作人员可以根据汽提装置运行的实际工况对冷进料流量的高低限位进行修改。

3.2.3 塔顶压力控制器方案

塔顶压力回路的目标:实现塔顶压力的稳定、自动控制。

影响塔顶压力的主要因素:塔底温度、冷进料流量、热进料流量、富氨气流量、塔顶抽出酸性气流量。

总的控制思路:调节塔顶抽出流量,保持塔顶压力稳定。

考虑到后续硫磺装置运行的实际工况对塔顶抽出酸性气流量的要求,设计塔顶压力回路时,设计了塔顶抽出酸性气流量的高低限位修改功能。塔顶压力回路投运后,操作人员可以根据汽提装置运行的实际工况对塔顶抽出酸性气流量的高低限位进行修改。

3.2.4 控制器与DCS连接

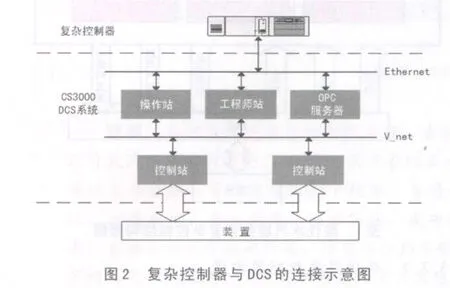

复杂控制器与DCS的连接方案如图2所示。

72×104t/a酸性水汽提装置DCS是横河CENTUM-CS3000系统,系统配有OPC服务器。复杂控制器通过Ethernet与OPC服务器相连,通过OPC通讯方式实现与DCS系统的数据交换。

4 使用效果

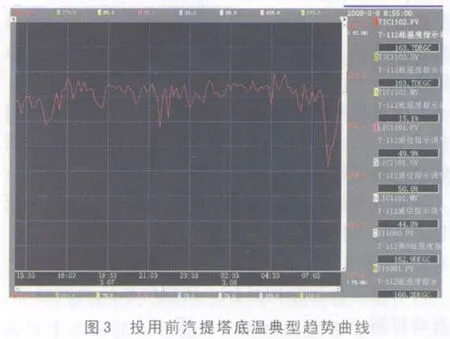

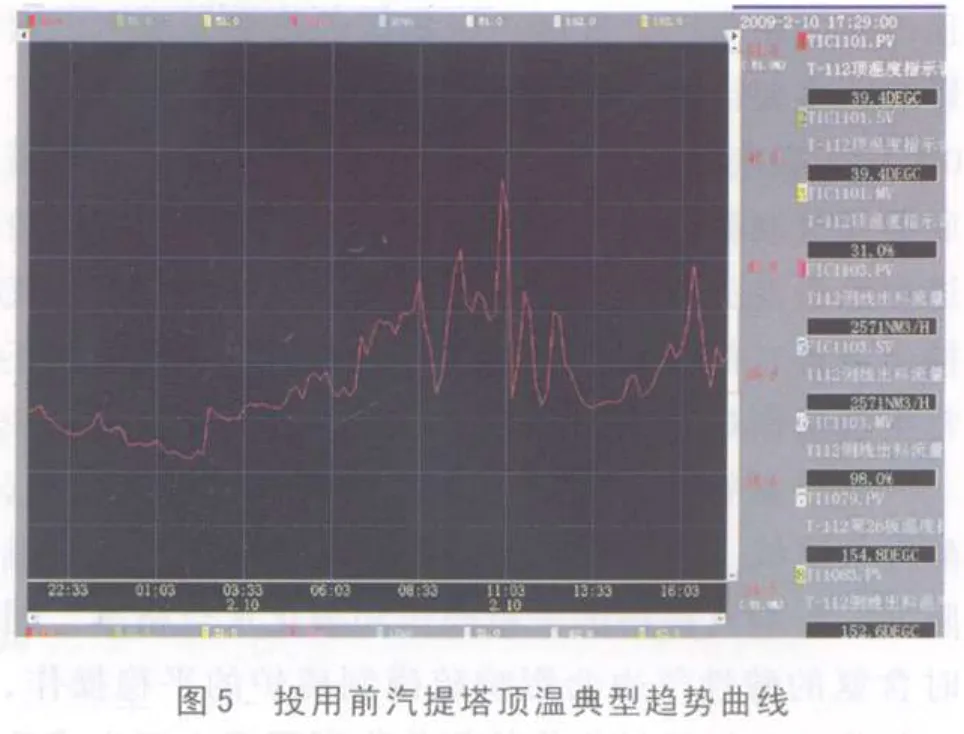

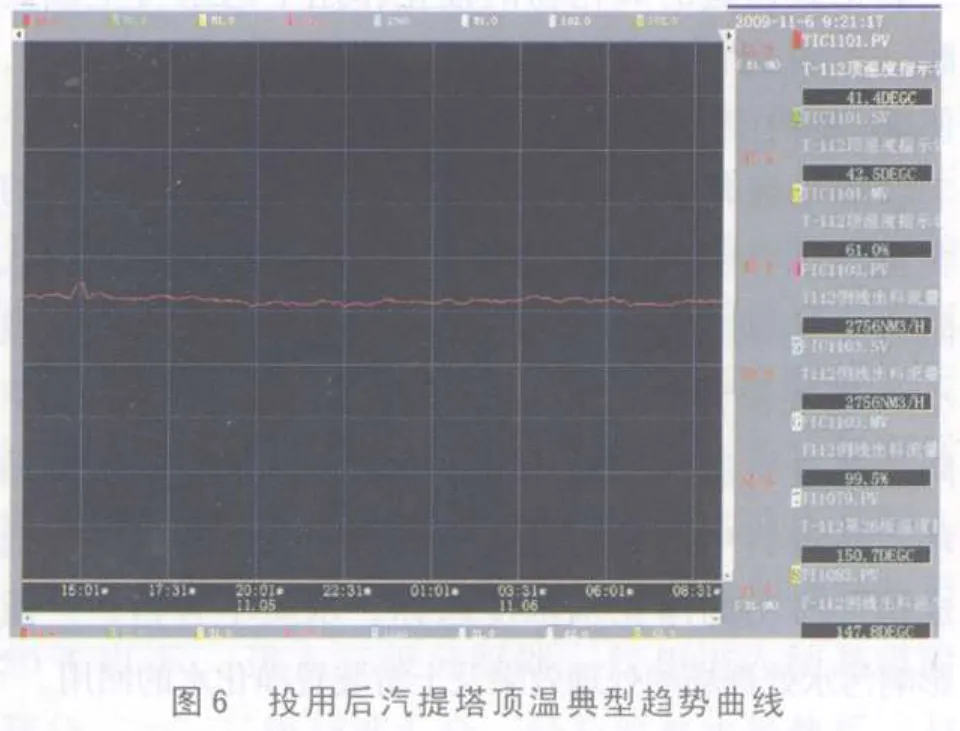

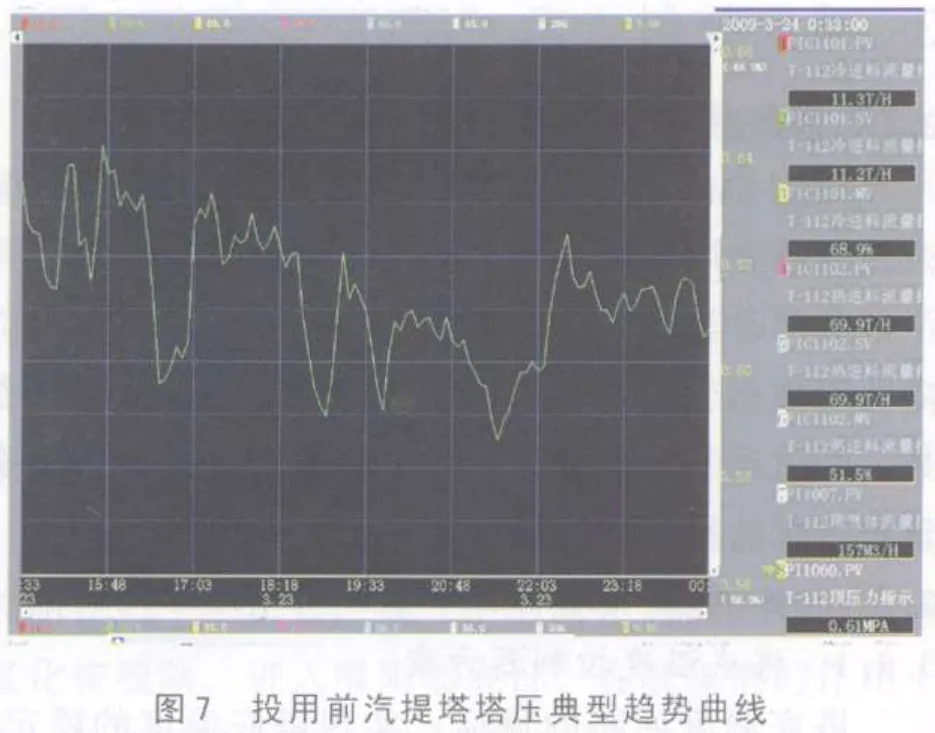

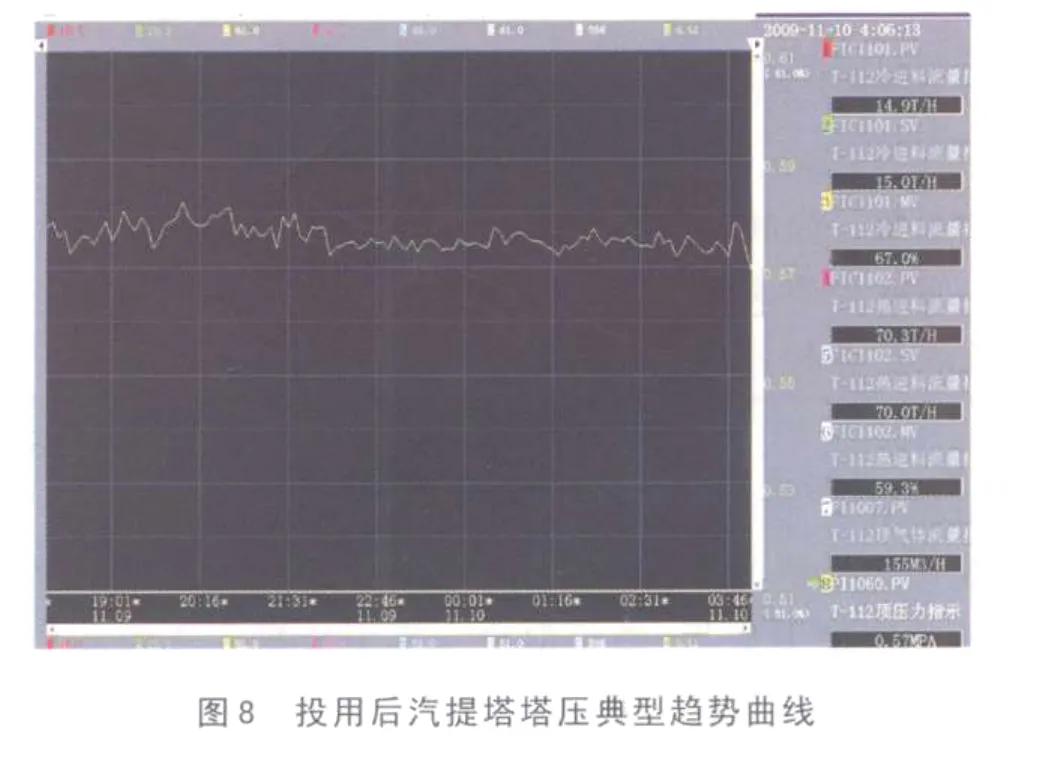

控制系统投用后,装置的各项运行指标得到了明显的提高,投用前后汽提塔底温、顶温和塔压的对比曲线见图3~图8。

1)酸性水汽提塔运行平稳率明显提高。系统投用后,酸性水汽提塔塔底温度、塔顶温度波动减少,保证了汽提塔内硫化氢和氨密集区的稳定,以及塔顶抽出及侧线抽出产品的纯度;提高了酸性水汽提塔运行的平稳率;同时保证了硫磺装置入口酸性气量的平稳,降低了含氨酸性气对后续硫磺回收装置的不良影响。

2)净化水合格率明显提高。系统投用后,净化水合格率提高2.5%,减小了对污水处理场和净化水回用装置的影响,年可节约深井水费用3.3×104元,保证了全厂污水总排合格率,为下一步污水回用创造了良好的条件。

3)汽提装置能耗明显减小。系统投用后,实现了酸性水汽提塔的平稳操作,减轻了侧线分水量大造成的恶性循环,节约0.8 MPa蒸汽消耗,提高了装置经济效益,为车间乃至全厂的节能降耗工作做出贡献。

4)降低操作人员的劳动强度。系统投用后,自动调节酸性水汽提塔底温度、塔顶温度和塔顶压力,减轻了操作人员的劳动强度。

5 结束语

复杂控制技术的成功应用,解决了大庆石化公司炼油厂酸性水汽提装置平稳率、自动化投用率低的问题。系统投用后,年节约循环处理酸性水蒸汽消耗9600 t,降低运行成本86.4×104元;年节约电量88000 kWh,年节约费用3.96×104元;增加了净化水回用,降低了污水处理量,年节约费用18.2×104元,合计108×104元,减少了对龙凤地区乃至大庆地区的环境污染,社会效益显著。

10.3969/j.issn.2095-1493.2012.02.004

丁延彬,2002年毕业于大庆石油学院,工程师,从事炼油工艺研究工作,E-mail:dybin309@sina.com,地址:黑龙江省大庆市龙凤区大庆石化公司炼油厂硫磺回收车间,163711。

2011-11-15)