浅析食品生产管理体系中致敏原交叉污染的风险分析

2012-11-15高东微相大鹏廖冰君韦晓群

刘 津,高东微,*,相大鹏,席 静,廖冰君,韦晓群

(1.广东检验检疫技术中心,广东广州510623;2.拜发分析系统销售有限公司,北京100016)

浅析食品生产管理体系中致敏原交叉污染的风险分析

刘 津1,高东微1,*,相大鹏1,席 静1,廖冰君2,韦晓群1

(1.广东检验检疫技术中心,广东广州510623;2.拜发分析系统销售有限公司,北京100016)

预包装食品致敏原成分标识管理已经在我国主要贸易国家和地区实施多年,其管理的行业基础是预包装食品生产管理体系中严格的致敏原控制。介绍了致敏原交叉污染的风险分析方法,包括风险评估、风险管理、风险交流和风险评审。

致敏原,预包装食品,管理体系,风险分析

近年来,国内外纷纷针对致敏原这一食品安全问题出台了多项管理法规和标准[1-4],目前国际上对食品致敏原的管理重点在于标识,即强调对消费者的告知义务,这是由于致敏原大多属于食品原料中的固有成分。而现在市场上的食品标签中致敏原的警示语信息较多采用了“可能含有”或“生产设备同时加工”等,这表明了食品生产过程致敏原交叉污染的可能性普遍存在。过多的使用这些警示语不仅会限制消费者的选择余地,而且会大大降低致敏原警示的实际意义和参考价值[5-8]。因此,为了满足致敏原标识管理法规标准的要求,保护消费者的身体健康和增加消费者的信心,维护食品生产企业自身的经济利益和企业信誉,在食品生产过程中避免致敏原的交叉污染,将致敏原控制计划引入食品生产管理体系中是非常必要的。本文按照风险分析原则,对致敏原交叉污染风险进行了风险评估、风险管理、风险交流和风险评审4个方面的介绍分析,以期为食品生产管理体系中有效开展致敏原控制提供参考。

1 风险评估

食品企业通常都已经引入了良好操作规范(Good Manufacturing Practice,GMP)或危害分析和关键控制点(Hazard Analysis and Critical Control Points,HACCP),可以在应用GMP或HACCP的过程中辅以致敏原控制手段,致敏原控制的引入是食品安全管理的延伸。致敏原交叉污染控制的首要步骤是进行风险评估,即对生产加工过程中从原料到终产品的每一个阶段发生致敏原交叉污染的可能性进行评估。通过风险评估应清楚致敏原在整个工厂中的分布和流向,并掌握每个生产步骤中管理和控制致敏原成分的关键点。

1.1 成立致敏原控制小组

建议食品企业成立致敏原控制小组,由各个部门的代表组成,包括生产、品质控制、研发、工程设计、卫生、食品安全等部门。致敏原控制小组的工作职责包括:开展致敏原风险评估;确定合适的致敏原控制程序;绘制致敏原处理流程图,查明整个生产过程中可能会发生交叉污染的途径(见图1[6]);定期审核和更新致敏原控制计划。

图1 交叉污染的潜在来源Fig.1 Potential sources of cross-contamination

1.2 致敏原控制基本要素

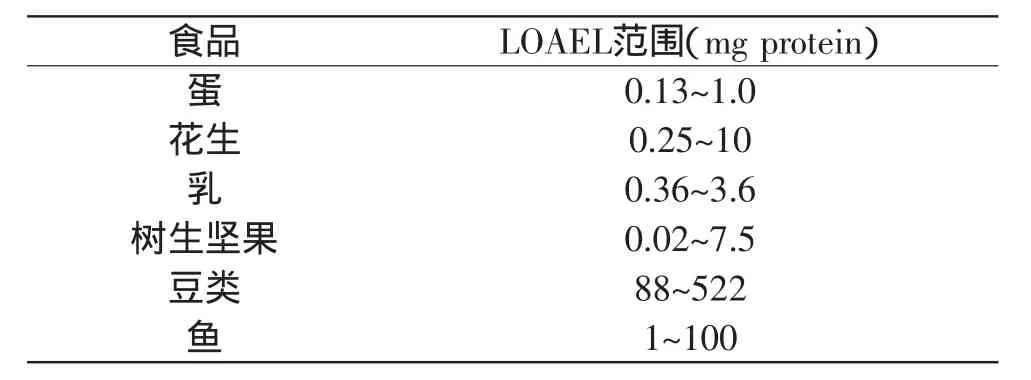

表1 食品致敏原的最小有害作用剂量Table 1 Summary of published LOAELs for food allergens

不同种类的致敏原基本性质、状态和分布情况差别很大,这些差别对于有效进行致敏原控制具有重大影响,因此在制定致敏原控制计划时必须针对不同种类的致敏原至少考虑以下四个基本要素。

1.2.1 阈值 食品致敏原引起敏感人群发生过敏反应所需的含量。阈值是食品企业有效进行致敏原控制的一项重要监控指标。目前,麸质是唯一有限量标准的致敏原,即食品中麸质含量不超过100mg/kg时可标识“极低量的麸质”;当麸质含量不超过20mg/kg时可标识“无麸质”[2]。而国际上对其他致敏原种类的阈值尚无定论,对食物过敏的人来说,极微量的致敏原就会引起他们发生过敏反应。但是仍有一些关于食品致敏原最小有害作用剂量(Lowest observed adverse effect level,LOAEL)的报道[9],食品企业可以参照进行风险评估,选择满足阈值范围的检测方法进行监控。1.2.2 过敏发生率 食品致敏原在不同国家(地区)的不同人群中引起过敏反应的发生率有所不同,主要体现在不同国家(地区)的致敏原标识法规标准中规定的致敏原不尽相同。另外,可能存在一小群人对某种致敏原格外敏感,例如婴幼儿对鸡蛋和牛奶过敏是非常普遍的现象,但到了学龄期这种过敏反应就会消失。

1.2.3 食品成分的致敏性 深加工食品的蛋白质含量通常很低,而引起过敏的主要是蛋白质,因此有些含极少量蛋白质成分的深加工食品发生致敏原交叉污染的风险就比较低。例如配料中含有大量精炼花生油的食品和含有少量花生酱的食品,与前者发生交叉污染的风险会大大低于后者。目前已有部分深加工食品从强制性标识的致敏原成分清单中豁免[1]。1.2.4 物理性质 不同的物理形态的致敏原发生交叉污染的风险也相差较大,例如液态和粉末状的致敏原所引起的致敏风险是不同的。奶粉通过空气传播而污染其他产品的风险较大,而液态的牛奶则不会。

1.3 风险评估步骤

风险评估应针对每一种食品致敏原逐一进行评估,步骤如下:有意添加的致敏原风险评估:食品生产中是否使用致敏原,如有则进行标识,如无则进行下一步;无意引入的致敏原风险评估:在正常的操作条件下,致敏原是否有交叉污染的可能性,如有则检查配料表是否进行了声明,如无则无需进行标识;检查豁免清单:可能引起交叉污染的物质是否已从强制性标识中豁免,如有则无需标识,如无则进行下一步;危害特征描述:确定可能引起交叉污染的致敏原的性质和特征;无意引入物质的风险管理:交叉污染的风险是否可以控制,如可控则进行控制消除致敏原交叉污染风险,如不可控则应进行风险交流,即在标签上标识致敏原信息;检查是否已将所有的致敏原都纳入了考察范围[6]。

2 风险管理

致敏原风险管理的目标是避免任何致敏原无意引入的可能性。无论风险大小、生产单一配料和多种成分配料的食品企业均应进行风险管理[7]。

2.1 产品设计/研发

致敏原控制始于新产品的研发。在研发产品时应考虑使用致敏原作为配料的必要性,仅在含致敏原的配料能够显著改善食品风味或功能的情况下添加到产品中。

2.2 致敏原隔离程序

致敏原隔离措施应在物料接收、储存、运输和加工处理的全过程始终实施。在物料接收时应检查标签信息,尤其是致敏原的相关信息及其标识内容的变更;对每宗/箱/袋原料做好标记(建议使用标记/彩色条码/标签等),确保在储存和使用时对含致敏原的原料区别对待。在物料接收时应格外小心处理破损的盛放致敏原的容器。如果条件允许可单独储存和运输含致敏原的原料和产品。无法单独储存时应采取其他隔离措施,例如含致敏原的物料不得堆放在不含致敏原的物料上方,同类致敏原原料可集中堆放。

2.3 原料供应商控制程序

原料供应商提供的原料对食品的质量,以及由食品企业所承担的法律责任都有重大的影响。因此食品企业可以要求供应商执行致敏原控制程序,让供应商通过文件化的程序来确保致敏原得到有效的控制和管理。例如食品企业可以要求原料供应商提供书面承诺,保证未标识的致敏原不会出现在所采购的原料中;原料运输时使用标记清晰、密封的容器盛放含致敏原原料,并保证运输途中不会破损。食品企业还可对原料供应商进行调查和定期监督,包括供应商的致敏原控制计划;供应商生产的含致敏原的产品范围,特别是与所采购原料共用生产设备的产品。

2.4 预防生产加工中的交叉污染

生产加工过程中存在很多致敏原错误引入的机会和风险,在避免交叉污染时需要在生产排序、设备和生产线方面做很多工作,并且对致敏原何时引入加工过程引起重视[7]。

2.4.1 生产排序 合适的生产顺序可以有效地减少致敏原交叉污染的可能性。例如在不能为含致敏原产品划分单独的生产区域时优先安排不含致敏原的产品生产;含致敏原的产品生产结束后立即安排清洁措施;在产品设计允许的情况下,尽量在生产工序的较后阶段加入含致敏原的原料。

2.4.2 生产过程 生产含致敏原产品时尽可能使用专用生产、加工设备和生产线,无法专用时必须彻底清洁后才能用于不含致敏原产品的生产。尽可能在同一生产加工设备中生产含同类致敏原的产品。如果生产线有交叉区域,采用物理屏障方式分隔含致敏原产品和不含致敏原产品的生产线。对接触到致敏原的生产设备、员工以及烹煮介质都应采取限制措施或明确区分。例如,通过制服颜色、工作帽等可直观目视方式,区别在含致敏原生产线上作业的员工,限制其不得进入不含致敏原产品的生产线作业;采取措施确保在整个生产过程中含致敏原的原料可以清楚辨识。

2.4.3 返工处理 推荐使用彩色条码标签标识和记录含致敏原的返工产品,标识信息包括:生产、储存、返工类型、返工时间和数量。另外,返工产品仅可用于同类配方产品的生产。

2.4.4 工程和维护 购买和设计便于清洁的设备,设备安装应考虑便于操作、清洁和检修;合理设计生产设施中的传送模式和气流方式,对生产过程中致敏原粉尘污染不含致敏原产品的生产线开展评估;实施良好的设备和生产线维护措施,确保生产系统按照设计正确运行。

2.5 产品标签的审查、使用和控制

审查已包装的食品标签是否符合相关法规标准规定。当产品规格/配方发生变更或新产品生产时应实施标签审核程序,确保产品标签进行调整,在标签上突出新加入的致敏原成分,对生产的变更进行监控、记录和确认,以保证标签对全部的生产变更正确反映。确保产品标签适时更换,及时废弃过时的标签。需要重点指出的是不得在产品上随意使用“可能含有”或其他类似警示语来代替对GMP的遵从或弥补不完整的GMP[5]。

2.6 致敏原清洁审核程序

对残留的致敏原未进行彻底的清洁,可能会造成致敏原进入同一生产线下一个产品的生产中,从而使产品可能含有致敏原而没有进行标识。因此食品企业有必要设计有效的清洁程序并执行文件化的管理。制定卫生标准操作程序可以帮助有效的执行清洁程序:明确清洁程序的目的和实施范围、覆盖的设备和产品等;明确清洁作业的责任人;制定详细的清洁作业指南;定期开展培训。制定清洁确认程序:目的和实施范围、分析方法、合格标准。定期进行清洁程序的审核,确认分析方法的有效性和可靠性,经常利用内部或外部监督、确保致敏原控制计划的执行效果。

2.7 员工培训

有效的致敏原控制计划依赖于人的执行,企业内部应全面开展致敏原及其控制管理知识的普及教育。根据员工的工作性质,安排特定岗位员工接受专门培训。培训内容应当包括致敏原风险管理的原因、手段,以及违反致敏原风险管理的后果。

3 风险交流

在尽可能消除或减少致敏原交叉污染风险后,可按照风险评估步骤确定是否需要标识致敏原信息,通过标签配料表告知消费者致敏原存在的信息。如果存在有意添加的致敏原成分,或致敏原交叉污染的警示信息,推荐添加致敏原的信息/警示面板,并且紧邻配料表标识。

4 致敏原风险评审

通过对生产过程和操作步骤进行实时监控和定期评审,即对整个生产系统的审核和“健康检查”,可确保致敏原控制管理系统的正常运行。“健康检查”应符合GMP要求,包括风险分析系统、产品说明书、操作程序、清洁程序、培训记录、消费者投诉分析。对消费者的投诉进行分析非常关键,必要时应进行适当改进[6]。风险评审的频率应取决于风险水平,大多数情况下可采用每年评审一次。然而,如果发生以下几点则应及时进行评审:引入新成分、新配方或新程序;生产排序、设备、原料来源等发生改变;标准或法规中出现新的致敏原。在发生改变之后必须重新进行致敏原交叉污染风险评估。

5 小结

本文提供了食品生产管理体系中致敏原风险分析的基本方法和有效运作的操作指南。食品企业应考虑到各自产品和生产特点,关注所有涉及的致敏原管理控制注意事项,根据自身条件有选择地进行参考和应用,制定并实施合适的致敏原控制体系。建立科学合理的致敏原控制体系,不但可以使消费者远离致敏原带来的健康风险,赢得消费者的信任和青睐,更重要的是提高了产品质量安全水平,从而提升经济效益和行业影响力。

[1]2007/68/EC.Commision Directive 2007/68/EC Amending AnnexⅢa to Directive 2000/13/EC of the European Parliament and of the Council as Regards Certain Food Ingredients[S].

[2]CODEX STAN 118-1979.Codex Standard for Foods for Special Dietary Use for Persons Intolerant to Gluten[S].

[3]Public Law 108-282.Food Allergen Labeling and Consumer Protection Act of 2004[S].

[4]JA5037.Japan Food and Agricultural Import Regulations and Standards Revised Allergen Labeling Requirements 2005[S].

[5]Australian Food and Grocery Council.Voluntary Incidental Trace Allergen Labeling[EB/OL].2011.http://www.allergenbureau. net/vital/.

[6]U.K.Food Standards Agency.Guidance on allergen control and consumer information[DB/OL].2006.

[7]Jackson L S,et al.Cleaning and other control and validation strategies to prevent allergen cross-contact in food-processing operations[J].Journal of Food Protection,2008,71(11):2.

[8]Canadian Food Inspection Agency.Paper on the allergen control activities within the Canadian food Inspection Agency [EB/OL].2003,10:15.http://www.hc-sc.gc.ca/food-aliment/fsaesa/e_index.htm.

[9]U.S.Food and Drug Administration.Approaches to establish thresholds for major food allergens and for gluten in food.III,IV,V. [EB/OL].2011.http://www.fda.gov/Food/Labeling Nutrition/Food Allergens Labeling/Guidance Compliance Regulatory Information/ ucm106477.htm.

Risk analysis of allergen cross-contamination in food manufacturing management systems

LIU Jin1,GAO Dong-wei1,*,XIANG Da-peng1,XI Jing1,LIAO Bing-jun2,WEI Xiao-qun1

(1.Guangdong Inspection and Quarantine Technology Center,Guangzhou 510623,China;2.R-Biopharm China,Beijing 100016,China)

The labeling management of allergen ingredients in prepackaged foods,of which the industry basis is the strict allergen control during the whole process of food manufacturing management,has been implemented in our major trading countries and regions for several years.The risk analysis methods for allergen crosscontamination including risk assessment,risk management,risk communication and risk review were introduced. Key words:allergen;prepackaged food;management system;risk analysis

TS206

A

1002-0306(2012)01-0381-04

2011-01-19 *通讯联系人

刘津(1983-),女,硕士,研究方向:食品安全。

质检行业社会公益研究专项(10-68);广东省重点实验室项目(粤科成登字20100420)。