标准渐开线直齿圆柱齿轮参数化设计及加工工艺分析

2012-11-15赵满玲

赵满玲

锦州市机电工程学校 121003

标准渐开线直齿圆柱齿轮参数化设计及加工工艺分析

赵满玲

锦州市机电工程学校 121003

齿轮传动在现代机器和仪器中的应用极为广泛,其功用是按规定的速比传递运动和动力。本文基于Pro/E软件实现渐开线直齿圆柱齿轮参数化设计;从齿轮的功用和结构特点出发,提出了直齿圆柱齿轮加工工艺及其注意事项。

渐开线;参数

齿轮是机械传动中应用极为广泛的一种机械零件,齿轮的结构由于使用要求不同而具有各种不同的形状,但从工艺角度可将齿轮看成是由齿圈和轮体两部分构成。常见的齿形切削加工,按照齿形的形成原理有仿形法和展成法。在各种齿轮中,以盘形齿轮应用最广。盘形齿轮的内孔多为精度较高的圆柱孔和花键孔。其轮缘具有一个或几个齿圈。单齿圈齿轮的结构工艺性最好,可采用任何一种齿形加工方法加工轮齿;双联或三联等多齿圈齿轮。当其轮缘间的轴向距离较小时,小齿圈齿形的加工方法的选择就受到限制,通常只能选用插齿。在确定具体加工工艺内容时,着重考虑确定两项精度:一是齿轮各部分对中心轴线的形状精度;二是消除经热处理渗碳淬火后的热变形对齿轮精度的影响。

1 渐开线直齿圆柱齿轮参数化设计

齿轮设计及机械运动计算机仿真中,因其基本参数较多,几何尺寸相对复杂而使其建模工作较困难。笔者基于Pro/E采用参数化设计方法创建渐开线直齿圆柱齿轮实体模型。体现参数化除使用尺寸参数控制模型外,还在尺寸之间建立关系式,使它们保持始终相对的大小、位置或约束条件。

1.1 参数设置

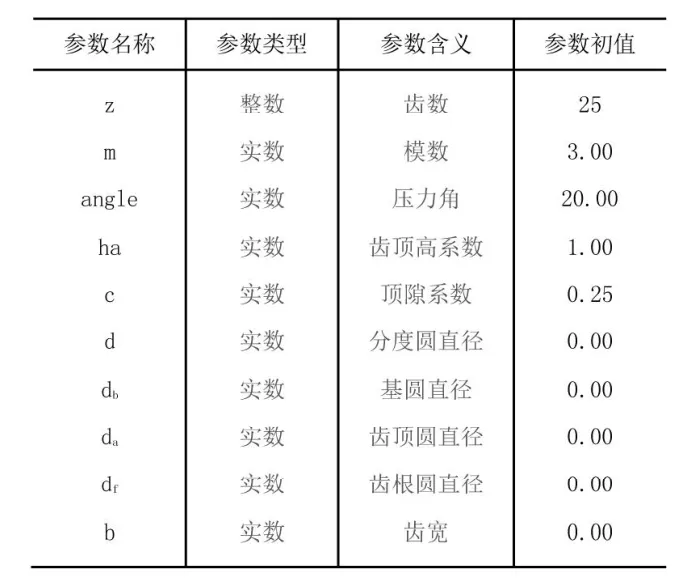

设置参数窗口,向模型中添加的参数主要有齿数(z),模数(m),压力角(angle),齿顶高系数(ha),顶隙系数(c),分度圆直径(d),基圆直径(db),齿顶圆直径(da),齿根圆直径(df),齿宽(b)。确定具体参数时分度圆直径,基圆直径,齿顶圆直径,齿根圆直径,齿宽值设置为零,并将通过后面的关系式进行计算。具体示例如表1所示。

表1 模型中添加的参数

1.2 齿轮参数化设计

修改参数时,参数的修改范围并不是任意的,该设计齿廓曲线是由渐开线和圆弧曲线组成,这样的齿轮的基圆半径大于齿根圆半径。而当齿轮的基圆半径小于齿根圆半径时,整个齿廓曲线就全部为渐开线。临界齿数的计算可以使用公式Z0=2×(ha+c)/(1-cos(angle))。即当齿轮的齿数大于41时,将z的初始值给定在一个大于41的范围内,在创建渐开线时,就不用近似圆弧了。参数化设计的齿轮三维实体如图1所示。

图1 齿轮三维实体图

2 齿轮加工工艺分析

需要加工的直齿圆柱齿轮如图1所示。齿宽30mm,模数m=5,齿数z=25,齿形角20度,材料是45调质刚,8级加工精度,要求经过热处理后硬度达50HRC。

2.1 工艺方案

在确定工艺基准时,首先应该选定内花键的大径尺寸为加工工艺基准,这是因为内花键的加工都是花键拉刀拉制而成的,而拉刀的外径尺寸精度比较高,拉出的花键大径尺寸比较稳定和可靠,完全可以作为齿坯加工的工艺基准,无论是矩形花键孔或是渐开线花键孔都是一样。实际具体加工工艺为:

2.1.1 毛坯锻造成形;

2.1.2 热处理正火处理;

2.1.3 粗车内孔,粗车内孔尺寸一般设计为装配基准,在设定内孔粗车尺寸时一般是按花键拉刀的前导向尺寸确定,比设计尺寸减小0.5~0.6mm,作为热处理后的精磨余量;选用拉床定位的端面时应尽量选用大端面,而且要求同内孔一次装夹车成,保证其垂直精度;齿坯的其余部分可在粗车加工时留有一定余量。

2.1.4 拉花键,拉内花键用大端面和内孔定位拉制。

2.5 精车,选用内花键的大径尺寸定位,车工专用花键微锥心轴一次定位加工。在工件调头加工时,可随心轴一起整体调头加工完成后,再拆卸工件。

2.1.6 滚齿及倒角,滚齿的定位仍使用花键大径和大端为工艺基准,齿厚为粗切加工。

2.1.7 倒角齿廓倒角,齿廓倒角,一般是指齿高的两端和沿齿长的齿顶2mm×45°倒钝。

2.1.8 热处理工艺渗碳淬火。

2.1.9 磨削。

2.2 工艺分析

2.2.1 齿轮的传动精度主要决定于齿形精度和齿距分布均匀性,齿坯加工阶段主要是为下一阶段加工齿形准备精基准,使齿的内孔和端面的精度基本达到规定的技术要求。加工出基准外,对于齿形以外的次要表面的加工,也应尽量在这一阶段后期完成。定位基准的精度对齿形加工精度有直接的影响,轴类齿轮的齿形加工一般选择顶尖孔定位;某些大模数的轴类齿轮多选择齿轮轴颈和一端面定位;盘套类齿轮的齿形加工常采用两种定位基准。(1)内孔和端面定位。选择既是设计基准又是测量和装配基准的内孔作为定位基准,生产率高,被广泛用于成批生产中。(2)外圆和端面定位。齿坯内孔在通用芯轴上安装,用找正外圆来决定孔中心位置,所以,要求齿坯外圆对内孔的径向跳动要小,因找正效率低,一般被用于单件小批生产。

2.2.2 齿形的加工。对于不需要淬火的齿轮,一般来说这个阶段也就是齿轮的最后加工阶段,经过这个阶段就应当加工出完全符合图样要求的齿轮来。对于需要淬硬的齿轮,必须在这个阶段中加工出能满足齿形的最后精加工所要求的齿形精度。齿端加工图2所示,齿轮的齿端加工有倒圆、倒尖、倒棱和去毛刺等。倒圆、倒尖后的齿轮,沿轴向滑动时容易进入啮合;倒棱可去除齿端的锐边,这些锐边经渗碳淬火后很脆,在齿轮传动中易崩裂。用铣刀进行齿端倒圆,倒圆时,铣刀在高速旋转的同时沿圆弧作往复摆动(每加工一齿往复摆动一次)。加工完一个齿后工件沿径向退出,分度后再送进加工下一个齿端。齿端加工必须安排在齿轮淬火之前,通常多在滚(插)齿之后。

图2 齿端加工示意图

2.2.3 热处理阶段。主要对齿面的淬火处理,使齿面达到规定的硬度要求。

2.2.4 齿形的精加工。修正齿轮经过淬火后所引起的齿形变形,进一步提高齿形精度和降低表面粗糙度,使之达到最终的精度要求。首先应对定位基准面(孔和端面)进行修整,因淬火以后齿轮的内孔和端面均会产生变形如果在淬火后直接采用这样的孔和端面作为基准进行齿形精加

工,是很难达到齿轮精度的要求的;而以修整过的基准面定位进行齿形精加工,可以使定位准确可靠,余量分布也比较均匀,便于达到精加工的目的。齿轮淬火后基准孔产生变形,为保证齿形精加工质量,对基准孔必须给予修正。(1)对外径定心的花键孔齿轮,通常用花键推刀修正。推孔时要防止歪斜,有的工厂采用加长推刀前引导来防止歪斜,已取得较好效果。(2)对圆柱孔齿轮的修正,可采用推孔或磨孔,推孔生产率高,常用于未淬硬齿轮;磨孔精度高,但生产率低,对于整体淬火后内孔变形大硬度高的齿轮,或内孔较大、厚度较薄的齿轮,则以磨孔为宜。磨孔时一般以齿轮分度圆定心,这样可使磨孔后的齿圈径向跳动较小,对以后磨齿

10.3969/j.issn.1001-8972.2012.03.047