基于小型插销试样的再热裂纹敏感特性评价

2012-11-14冯砚厅代小号徐雪霞

冯砚厅,代小号,徐雪霞

(河北省电力研究院,石家庄 050021)

在电厂锅炉管道新投入运行或者新更换一段时间后,有时会突然出现焊口的大面积开裂,观察发现该裂纹只与某特定批次的材料有关。金相显微镜下裂纹呈现沿晶开裂的特征,多发生在焊接的热影响区中,用常规机械性能和化学分析方法无法找到开裂的根本原因,此时怀疑该缺陷为焊接再热裂纹。研究再热裂纹较好的方法是进行插销试验,而电厂小径管壁厚3~8 mm,无法切取标准插销试样进行试验,为此提出了试样小型化的方案,即采用线切割的方法在薄壁管内套中切下直径一个3 mm的小试样进行插销试验。

1 试样缺口的评价

直径3 mm的棒料试样夹持位置会产生应力集中,当加载时极易从夹持位置断裂,达不到试验的目的,因此需要在试样上设计缺口。缺口设计的原则是保证在材料的敏感区域存在应力集中,确保没有再热裂纹倾向的材料不因缺口因素发生断裂。根据线弹性断裂力学的理论,裂纹尖端附近存在应力场,取应力场某微元的受力模型[1],如图1所示。

图1 裂纹尖端附近应力场微元受力模型

根据Westergard导出的裂纹尖端应力场有:

(1)

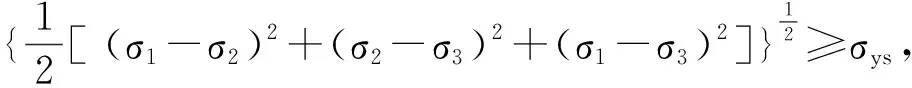

根据莫乐圆主应力可表示为:

(2)

(3)

对式(3)求导数取极值可得:

(4)

如果取泊松比v=0.3,则θ≈±87°时r有极大值。

由推导结果可知裂纹尖端正前方塑性变形区尺寸并不是最大。对材料再热裂纹的敏感性测试主要是测试材料敏感区域的抗变形能力,因此适当旋转缺口的角度增加敏感断面的塑性变形区是有必要的,见图2。

图2 试样中单边V形缺口尖端应力场方向示意

单边斜裂纹受拉时,裂纹与受力方向的夹角越小,裂纹的应力强度越小,因此旋转缺口后缺口裂纹的强度因子会减小。

焊接再热裂纹主要出现在母材焊接热影响区中,试验时设置的缺口位置必须位于焊接热影响区才具有意义,否则缺口位置的开裂不能代表再热裂纹敏感性水平。标准插销试验采用的单一环形缺口很难将缺口完全对准焊接热影响区,因此试验结果分散度较大。而采用螺栓缺口在焊接所有的热影响区域均设置了缺口,在一定的拉力作用下,对再热裂纹不敏感的区域不会因为缺口的存在而出现开裂,而对再热裂纹敏感的区域则会因为缺口的存在而出现开裂现象,这样断裂的位置一定是再热裂纹敏感区域,试验精度较高。另外螺旋缺口在纵剖面上即为多缺口试样。郁大照等人[2]采用有限元的方法对多缺口应力集中系数进行了研究,研究结果表明多缺口的存在可以缓和集中应力,从而降低应力集中系数。标准试验中的V形缺口前沿塑性变形区范围较小,而缺口与拉伸应力相垂直,缺口应力强度因子较高,缺口因素对开裂影响较大,而敏感区内塑性影响又较小,这与试验母材焊接热影响区再热裂纹的目的不相符。根据断裂力学裂纹尖端塑性变形区的概念,结合机械加工的可行性,将普通的V形缺口旋转一个角度,改为单V形缺口。因此最终确定为锯齿螺旋缺口试样,见图3,试样直径为3 mm,缺口深度为0.5 mm,缺口根部曲率半径为0.1 mm,单V形缺口角度为40°,螺距为1 mm。

图3 试样缺口示意(单位:mm)

2 插销试验初始拉应力分析

插销试验的初始拉应力应保证试样在一定时间内,有再热裂纹倾向的材料在再热裂纹敏感性区域形成裂纹并扩展发生断裂,而没有再热裂纹倾向的材料不能发生断裂。控制要点是在试验温度下不发生试样整体屈服,而是在一定范围内发生局部屈服,如果材料的塑韧性较好,没有再热裂纹倾向,则缺口根部发生强化,甚至达到光样屈服强度的2.5~3倍[1]。此时试样不应因为受力过大发生断裂。

2.1 缺口的应力集中分析

为了方便计算小试样的缺口应力集中系数,首先简化为圆柱杆件环形缺口计算[3],见图4。

图4 圆柱试样的环形缺口及描述参数

为了便于表达应力集中系数的计算,定义一些切口参数:

y=2t/D

z=t/R

(5)

w=R/t

u=a/R

q=R/a

以上各式中,y为切口相对深度,x、z、w、u、q为切口参数。

双曲形切口的应力集中系数[3]:

(6)

深切口的应力集中系数:

Kt,d=(1.000 0-0.025 5x+0.015 8x2+0.006 5x3-0.004 7x4)Kt,H

(7)

当2t/D≥0.3,R/a≥0.1,属于切口半径为正常范围的深切口,应力集中系数的拟合公式为:

Kt=[1.000 0-0.004 3y+0.009 2y2-0.004 7y3+(0.115 2-0.0464 4y+0.632 8y2-0.282 9y3)x+(0.010 6+0.347 5y-0.852 2y2+0.490 4y3)x2+(-0.067 1+0.061 2y+0.127 2y2-0.119 3y3)x3]Kt,d

(8)

对于该小试样来说t=0.5 mm,a=1 mm,R=0.1 mm,D=3 mm,代入式(5)-(8)可求得Kt=3.3,即小型试样在单缺口时应力集中系数为3.3。小试样为螺旋缺口相当于多缺口,缺口间距为1 mm,由于缺口间距对缺口根部半径的比值为10,其应力集中系数减弱程度很小,而且由于缺口旋转在缺口深度不变的情况下,引起的尖端应力强度因子的减弱程度也较小。因此,可以忽略由于多缺口和缺口旋转引起的应力集中系数减弱因素。

2.2 初始加载应力的确定

由计算得缺口的应力集中系数为3.3。在试验温度下如果拉应力σ达到了屈服极限σsT,则缺口尖端应力会达到3.3倍的屈服极限值,缺口的强化最高可达到3倍的屈服极限,不能满足强度要求,缺口根部会发生塑性变形和开裂,造成试样的断裂,因此试验温度下的屈服极限σsT为拉应力取值的上限。

根据应力集中系数的计算和缺口根部需要一定范围塑性变形的要求,则最低的维持应力为σsT/3.3,因此试验过程中的应力水平应当在这样一个区间内:σsT/3.3≤σ≤σsT。考虑到试验过程中应力的松驰取初始应力为0.8σsT,根据室温屈服极限σs和高温弹性模量ET、室温弹性模量E0,则可以推定高温的屈服强度σsT。因此,初始加载应力为:

(9)

2.3 缺口尖端应力强度因子的计算

将试样的缺口简化为圆柱形周向裂纹,裂纹前缘之点的应力强度因子KI可以通过下式计算:

(10)

3 实际试验

某电厂再热器联箱管接头位置出现大面积连续泄漏,裂纹位于与联箱焊接的管接头两端的焊接熔合线上,如图5所示,发生再热裂纹的管接头及连接管的材料为12Cr1MoV,规格为φ60 mm×4.5 mm。对管接头材料进行了成分分析、金相检验、拉伸试验、弯曲试验以及对比冲击试验、有害成分分析、电镜扫描及能谱等都没有发现不符合要求的指标和异常现象。为此按照所设计的试样进行了小试样插销试验。

图5 裂纹出现的位置示意

管接头位置母材取3组试样分别为第1组、第3组和第4组。试验结果发现这3组均存在严重的再热裂纹倾向,而且其敏感温度恰好在工作温度范围内。第2组试样取自与其相连接的连接管,该组没有发现有再热裂纹倾向,这与锅炉实际泄漏情况相吻合,试验结果见图6。

图6 12Cr1MoV管再热裂纹敏感性“C”曲线

4 结论

参考文献:

[1] 张俊善. 材料的高温变形与断裂[M].北京:科学出版社,2007.

[2] 郁大照,陈跃良,段成美. 多缺口应力集中系数有限元研究[J]. 强度与环境,2002,(29)4:18-22.

[3] 马 平. 拉伸载荷下环形切口试件的应力集中系数[J]. 兰州理工大学学报,2004,(30)4:49-52.

[4] 姜求志,王金瑞. 火力发电厂金属材料手册[M]. 北京:中国电力出版社,2001.