进风口对变压器室通风效果的影响

2012-11-14高学平宋慧芳张尚华

高学平,李 伟,宋慧芳,张尚华

(1.天津大学 水利工程仿真与安全国家重点实验室,天津 300072;2.河北省 电力勘测设计研究院,石家庄市 050031)

随着社会进步和经济发展,用电需求越来越大,220kV变电站的建设不断加快。由于城市规划要求和土地资源限制,户内变电站逐渐成为变电站建设的首选。在220kV户内变电站设计中,变压器室等大量散热厂房的通风是难点问题。常规的设计方法是利用需要通风的建筑物面积乘以其通风次数,得到通风量后根据经验进行风机选型和布置。

该方法仅考虑通风量,风机近似均匀布置,很难准确预知室内空气流动,不能确保室内没有通风死角,对于变压器室这种高温厂房留下较大安全隐患。

目前,对户内变电站变压器室通风设计的研究可分为两方面:一方面是依据相关的国家标准和行业规范,通过计算热源总散热量和所需通风量,进行通风设备的选型和布置研究[1-3];另一方面采用CFD方法,研究户内变电站主变本体与散热器分室布置时主变本体的通风[4-6],但是对散热问题更加突出的主变本体与散热器同室布置通风研究很少。

本文利用CFD软件,结合实际工程,模拟主变本体与散热器同室布置的变压器室通风,研究变压器室内温度场和速度场,总结出进风口影响变压器室通风的规律,为变压器室通风设计提供依据。

1 控制方程及计算方法

本文研究的是三维稳态的不可压缩的湍流流动问题,湍流计算采用k-ε紊流模型[7-8],辐射模型采用离散坐标模型[9],考虑温度对密度的影响,采用近似[10]处理因温差引起的浮升力项。基本控制方程包括连续性方程、动量方程、能量方程、k方程和ε方程,其通用微分方程[11-12]为:

控制方程的离散采用有限体积法,二阶迎风格式,压力-速度耦合采用SIMPLE算法,离散方程求解采用TDMA(三对角矩阵计算程式)法,近壁面采用标准壁面函数。

2 模型验证

根据上述控制方程及计算方法,对文献[4]某变压器室通风条件下的温度场和速度场进行数值模拟,并将模拟值与文献实测值进行对比,验证模型的有效性。

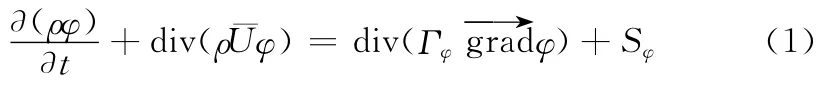

文献[4]对该变压器室通风条件下各测点温度和速度进行了现场实测,测点分布在进风口和排风口附近及室中间位置,编号为1至14。该变压器室电压等级为110kV,采用油浸式变压器,变压器室尺寸为8m×8m×10m(X×Y×Z),如图1。主变压器满负荷运行时发热量总和约为300kW,其中变压器本体发热量约占10%,即发热量约30kW。变压器室通风方案是自然进风、机械排风,

进风由百叶风口自然补入,排风由设在变压器室上空的轴流式风机排出,排风风量7000m3/h。

图1 变压器室布置图

图2是模拟值和实测值的对比情况,温度和速度的模拟值和实测值吻合均较好,说明本文采用的数学模型用于变压器室内温度场和速度场的模拟是可行的。

3 计算结果及分析

利用上述验证的数值模拟计算方法和数学模型,对某220kV户内变电站变压器室进行研究。

该220kV户内变电站,并排布置4间变压器室,室内各装一台油浸式变压器,变压器负载功率690kW,空载功率115kW,总功率为805kW,其中1号和4号变压器室备用。变压器室采用自然进风、机械排风的通风方式,进风口为百叶风口,入流有效面积为7.090m2,屋顶设4台轴流式风机,每台风机排风量34340m3/h。

图2 模拟值和实测值对比

3.1 模型建立

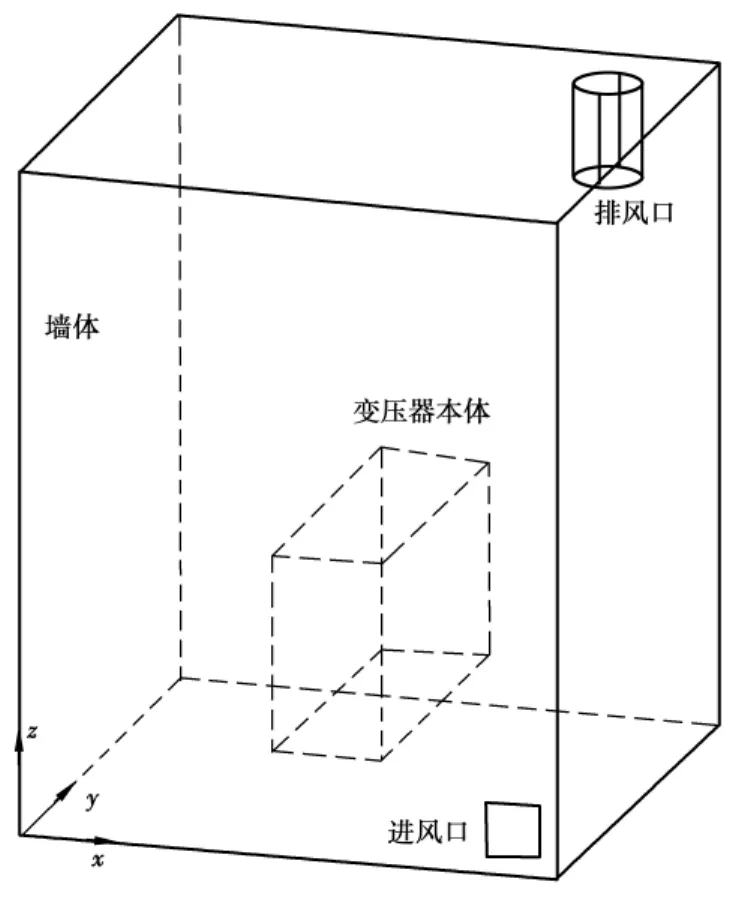

由于4间变压器室的体型和布置均相同,选取2号变压器室作为模拟对象,建立模型。2号变压器室左墙、右墙、后墙分别紧邻3号变压器室、1号变压器室、厂房。鉴于变压器室的大空间、高发热量的特性,变压器机体上的高压套管和油枕等突出部分,因体积相对较小,对气流的影响不大,故将其忽略[4]。考虑到百叶风口、主变本体和散热器结构复杂,在建模时网格必须划分至mm的量级,而为了模拟室内空气流动情况,计算区域必须达到m的量级。这样,对于实际问题而言,必将导致计算区域内网格数量巨大,超过目前一般计算机的计算能力,故在建模时,将百叶风口按照“基本模型”[12-13]简化为矩形开口,将主变本体和散热器用长方体代替。网格采用结构化网格,对进、排风口及主变本体、散热器等进行局部加密,其它区域网格尽量均匀。

变压器室模型如图3,坐标X为长度方向,Y为宽度方向,Z为高度方向。变压器室15m×15m×10.9m(X×Y×Z),排风口半径0.575m,断面面积共4.130m2,进风口8.625m×0.822m(X×Z)。主变本体和散热器模型尺寸分别为3.084m×10.524m×3.727m和1.350m×9.130×3.000m(X×Y×Z)。为便于比较各工况通风效果,重点分析X=9.5m截面的温度场和速度场,该铅直截面过散热器和进风口。

3.2 边界条件

考虑到夏季运行工况时,变压器室外温度高,散热量大且不易排出,本文仅对夏季变压器满负荷运行工况进行模拟。根据当地气象条件,夏季室外温度29.9℃,压强为101.3kPa。

1)围护结构

变压器室的前侧墙体和顶部,视为具有一定热传导作用和厚度的非热源,变压器室底部、后侧和左、右侧墙体视为绝热边界。

2)进风口

根据实际情况,将百叶风口按照“基本模型”简化为矩形开口,给定压强,数值为当地大气压101.3kPa,温度设为夏季室外温度29.9℃。

图3 变压器室模型图

3)排风口

四台轴流式风机排风量和排风口面积一定,排风口设为速度边界,数值为9.26m/s,方向沿排风口法线方向。

4)主变本体

主变本体散热量相对散热器较小,将其视为具有一定热传导作用的非热源[15]。

5)散热器

变压器室内仅考虑散热器发热,假设散

热器表面散热均匀,取热流密度为常数,由变压器总功率与散热器模型散热面积可得热流密度大小。

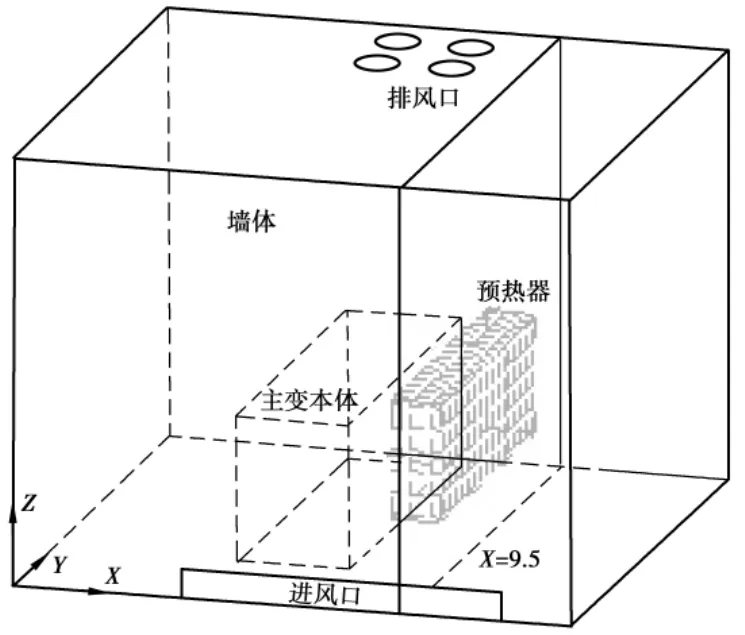

3.3 计算工况

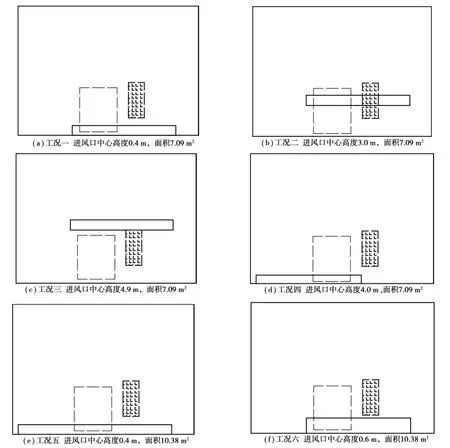

在变压器室几何尺寸、排风口及热源分布不变的情况下,通过改变进风口位置和面积,研究变压器室内温度场、速度场以及各特征温度值的变化规律。工况一进风口位于底部,面积7.090m2;工况二将进风口向上平移2.579m,面积不变;工况三将进风口向上平移4.491m,面积不变;工况四将进风口向左平移4.000m,面积不变;工况五进风口位于底部,面积沿长度向增加3.290m2;工况六进风口位于底部,面积沿高度向增加3.290m2,如图4所示。

图4 各工况示意图

图5和图6分别为各工况X=9.5截面的温度分布和速度分布。从图中看出,由于工况一、工况五、工况六进风口均位于底部,新进空气沿底部和后侧墙面直接流向排风口,该部分空气速度较大,温度较低;散热器周围空气温度明显高于其他区域,这是由于散热器附近的热传导作用比较剧烈。另外,由于散热器背风侧空气流动不顺畅,大量悬浮热空气无法排出,导致该区域温度较高;顶部区域在进风口和排风口共同作用下,形成若干环流区,该区域空气速度较小,与其他区域换热效果不明显。另外,由于进风口面积增加,工况五、工况六截面平均速度均小于工况一,截面平均温度也有所减小。

工况二新进空气与散热器发生碰撞后,一部分向下流动,在散热器前形成一个局部环流区,造成一部分新进空气停滞不前;中部区域受向上流动的冷空气影响,温度在40℃左右,散热器背风一侧空气速度较小,流通性较差,温度较高;顶部区域受向上流动空气和排风口的影响,形成两个环流区,该区域空气速度较小,温度较低。相比原设计方案,进风口向上平移一段距离,致使一部分新进的冷空气偏向散热器上方流动,增加了散热器与冷空气的有效对流路径,改善了散热器周围的通风效果。相比工况一,工况二截面平均温度明显减小。

工况三新进空气沿散热器上方流动一段距离后,一部分向下流动至散热器前部形成环流区,致使热空气在此处停滞不前,局部温度过高,另一部分空气在排风口的卷吸作用下向上流动,形成一个较大环流区。可见,进风口移至散热器以上,一部分新进的冷空气向上直接从排风口排出,少部分与散热器对流换热后停滞在散热器周围无法排出,致使截面平均温度偏高,通风效果较差。

工况四由于截面不过进风口,导致散热器周围空气速度偏小,空气流动不畅。另外,除前部和后部较小区域温度较低外,其他区域的温度普遍偏高,截面温度分布不均匀。

图5 各工况X=9.5截面温度分布/℃

图6 各工况X=9.5截面速度分布/m·s-1

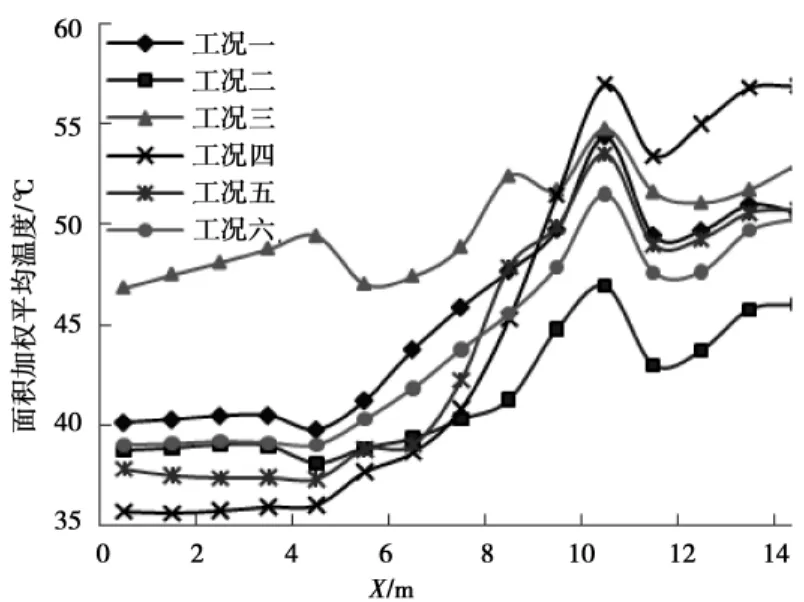

图7给出了各工况X轴截面平均温度的变化情况。散热器X向长度范围9.122~10.472m。从图中看出,各截面平均温度沿X方向变化规律基本一致:变压器室左侧温度较低,且变化比较平缓,温度分布较均匀,基本分布在40℃以下,散热器周围区域温度明显较大,在X=10.5m处(该截面位于散热器右侧28mm)达到峰值,随后温度有所降低,但由于逐渐远离进风口和排风口,空气流动不畅,室内右侧温度有所回升。工况二各截面温度较低且变化较小,这说明变压器室温度分布较为均匀。工况三各截面温度偏高。由于进风口左移,工况四室内左侧温度较低,右侧偏高。工况五和工况六温度变化曲线均位于工况一以下,这说明增大进风口面积有利于变压器室通风降温。相比工况五,工况六散热器周围温度较低。

图8给出了各工况Y轴截面平均温度的变化情况。散热器Y向宽度范围3.515~12.645m。从图中看出,工况一、工况六变化规律基本一致,靠近进风口处温度较低,随后在散热器作用下温度有升高的趋势但升高不明显,在散热器后侧温度降低后又回升。工况二通风效果较好,各截面温度较低。工况三各截面温度逐渐升高,最高达54.7℃,通风效果较差。工况四、工况五变化规律基本一致,但由于工况五是在工况四基础上增大进风口面积,各截面温度较工况四小。

图7 X轴各截面平均温度变化曲线图

图8 Y轴各截面平均温度变化曲线图

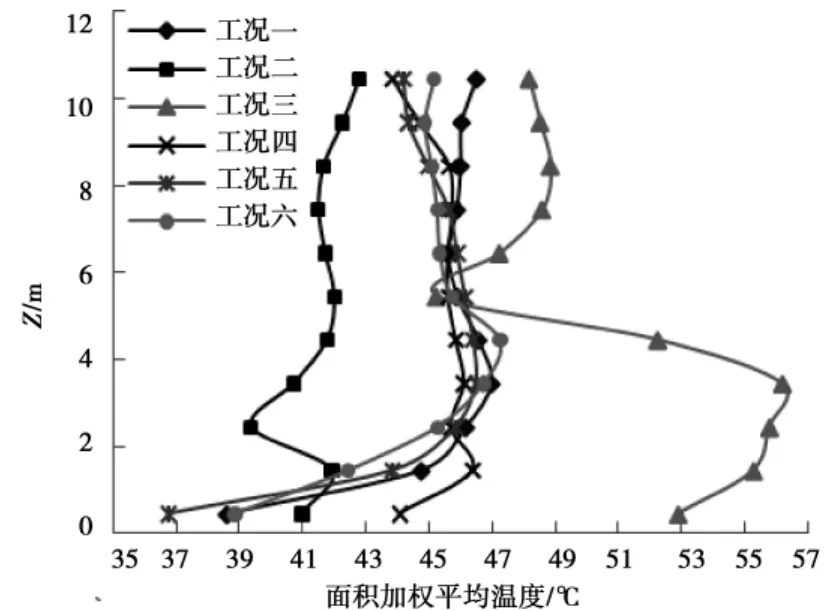

图9给出了各工况Z轴截面平均温度的变化情况。散热器Z向高度范围1.491~4.491m。从图中看出,除工况二和工况三,各截面平均温度沿Z方向变化规律基本一致,进风口附近温度较低,随着高度增加,温度逐渐增大,最后趋于平缓,在45℃左右,这说明温度在高度方向分布较均匀。工况二通风效果较好,各截面温度较低,进风口中心高度为2.990m,其附近截面温度最低为39.3℃,工况三各截面温度较高且变化幅度较大,温度分布不均匀,进风口中心高度为4.902m,其附近截面温度最低为45.1℃。

图9 Z轴各截面平均温度变化曲线图

为进一步对比各工况的通风效果,选取室内平均温度、主变本体周围温度、散热器周围温度作为分析对象。由表1看出,各工况室内平均温度大小不均,工况三最大,为50℃,工况二最小,为42℃,降低了16%;主变本体周围温度除工况三,其他均低于40℃,工况二最小,为38℃,工况三最大,为59℃,降低了36%;散热器周围温度普遍较高,工况三最大,为76℃,工况二最小,为60℃,降低了21%。

表1 特征温度值/℃

4 结 论

户内变电站变压器室由于受到土地资源和建筑结构的限制,一方面常将主变本体与散热器同室布置,这给变压器室的通风散热带来困难,另一方面常将变压器室与其他厂房紧邻布置,这对变压器室通风设计的灵活性有一定影响。本文依据工程实际,模拟了夏季变压器室的温度场和速度场,研究进风口对变压器室通风效果的影响。

1)通过模拟值和实测值的对比,验证了利用本文数学模型模拟变压器室温度场和速度场的有效性。

2)进风口应布置在靠近热源一侧。进风口应有一定高度且其中心高度宜控制在散热器中心高度或稍偏下位置,不宜高于散热器。

3)若选择增加进风口面积改善变压器室通风效果,建议选择沿高度Z向增加进风口面积。

4)室内高温区域集中分布在散热器后侧,建议在此处安装吹风机或采取其他通风散热设备。

[1]韩文庆,甘露.220kV户内变电站通风设计[J].暖通空调,2011,41(5):47-49.

[2]莫文雄,曾文斐.室内变电站主变通风散热问题的分析及对策[J].广东输电与变电技术,2004,(5):27-30.

[3]沈钧昌.变压器室的通风设计[J].变压器,1990,(6):33-36.

[4]曲友立.地下变电所变压器室通风模拟研究[C].2006年全国暖通空调制冷学术年会论文集.合肥:中国制冷学会,2006.

[5]黄强,刘欣,陈磊.天津某地铁车站变电所变压器室气流组织模拟研究[J].隧道建设,2010,30(4):396-401.

[6]舒恺,黄琰波,张绍志.变压器室复合通风方式的合理配置及数值模拟研究[J].建筑节能.2010,38(1):34-38.

[7]Launder B E.Spalding D B.Lectures in Mathematical Models of Turbulence[M].London,1972.

[8]Teodosiu C.Experimental and numerical prediction of indoor air quality[C].Proceedings of Roomwent2000,Reading,UK,2000.

[9]王瑞金,张凯,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007.

[10]章宇峰.自然通风与建筑热模型耦合模拟研究[D].北京:清华大学,2004.

[11]李先庭,赵彬.室内空气流动数值模拟[M].北京:机械工业出版社,2009.

[12]陶文铨.数值传热学[M].第2版.西安:西安交通大学出版社,2001.

[13]赵彬,李先庭,彦启森.室内空气流动数值模拟的风口模型综述[J].暖通空调,2000,30(5):33-37.

[14]Nielsen P V.Description of supply openings in numerical models for room air distribution [J].ASHRAE Transaction,1992,(2):963-971.

[15]陈明兰,苏伟等.变电站的室内通风系统及变电站的室内通风系统设计方法:中国,201010240824.8[P].2010-12-15.