锈蚀栓钉连接件力学性能试验研究

2012-11-14荣学亮

荣学亮,黄 侨

(东南大学 交通学院,南京 210096)

钢-混组合梁桥在中国属于“年轻”的结构形式,但在公路和城市桥梁建设中已得到了广泛的应用,自1992年在北京修建了第一座车行组合梁桥——积水潭桥开始,据不完全统计,仅北京市的立交桥建设中,就有50多座采用了这种桥型。经过20a左右的营运使用,早期修建的这些组合梁桥已经进入了生命周期的第一个阶段点,该阶段点主要性能特征包括:桥面板局部破损甚至开裂、结合面处受到侵蚀;钢梁表面防腐措施失效;钢梁构件连接(铆接、栓接、焊缝等)松动、锈蚀、疲劳,出现裂纹;钢梁局部损伤、疲劳裂纹等[1-2]。

剪力键作为钢-混组合梁桥的关键构件,其抗疲劳及耐久性直接影响到钢-混组合梁桥的耐久性能和使用寿命。目前对组合梁桥剪力键进行的静力试验以及疲劳试验已有很多,只是类似试验均是针对设计阶段完好无损的剪力键而进行的[3-14]。一般情况下包裹于混凝土桥面板内的栓钉连接件不会受到外部环境的侵蚀作用而发生锈蚀,但是当混凝土桥面板开裂导致雨水渗入,结合面密实性能不好出现积水受到氯离子侵蚀,或者桥面板更换施工时保护措施不当等情况时,都可能会导致栓钉连接件的防护措施失效而引起锈蚀,而锈蚀后的栓钉连接件的极限承载力与设计阶段相比退化程度如何,目前尚无研究报道。

基于上述考虑,该文拟对锈蚀栓钉连接件的静力工作性能进行试验研究,为组合梁桥的耐久性定量分析提供依据。首先分析并确定栓钉连接件可能遭受的环境侵蚀作用,然后采用人工电化学快速锈蚀方法模拟栓钉连接件受到的侵蚀作用,通过对电流或电压的控制使栓钉达到设计的锈蚀量。然后对锈蚀后的栓钉连接件的进行静载破坏试验,观测荷载-滑移性能,极限承载力等基本力学性能的变化。

1 推出试验

1.1 试验概述

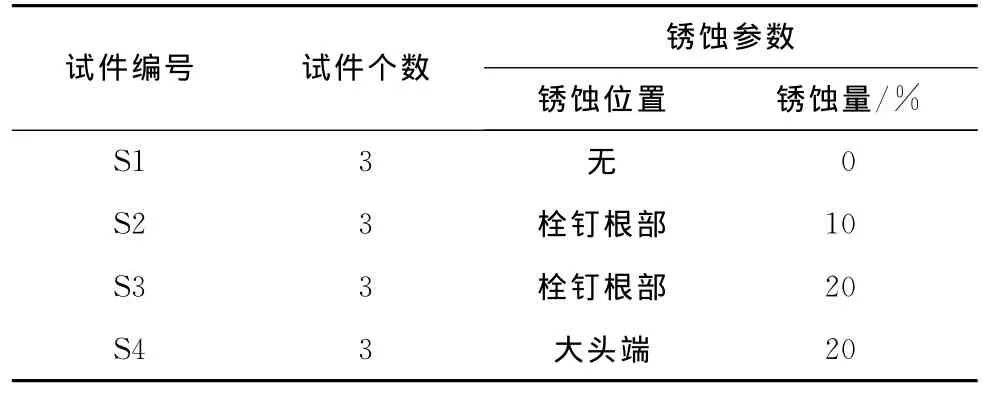

试验对锈蚀栓钉连接件的静力工作性能进行研究,主要包括两方面的内容,首先是对标准推出受剪试件进行人工电化学快速锈蚀试验,使推出试件中的栓钉按照预先设计的锈蚀参数达到相应的锈蚀程度;然后对锈蚀后的推出试件进行静载破坏试验,测量质量损失率、锈蚀位置,锈坑深度以及最小直径比等反应栓钉锈蚀特性的参数对栓钉抗剪承载力的影响。试验共包括12个标准推出受剪试件的破坏试验,考虑实际可能的锈蚀情形,试验设计分类总体包括3种情形,分别是无锈蚀试件、栓钉钉杆(靠近结合面)锈蚀、栓钉大头端部锈蚀,具体的试件设计分及相关参数类见表1。

表1 锈蚀栓钉静载破坏试验设计

1.2 试件尺寸及材料

试验采用剪力连接件常用的推出试验方法,试件设计参考欧洲钢结构协会ECCS《组合结构规范》推荐的推出受剪试件尺寸及配筋[3-4],具体试件构造设计见图1。

图1 推出受剪试件的结构图(mm)

试件中的钢梁采用Q235钢材,选用H型钢HW 250(H)×255(B)×14(t1)×14(t2),钢梁长560mm,混凝土翼板由2块460mm×560mm×150mm的混凝土翼板组成,混凝土等级为C50,翼板内配2层钢筋网,钢筋选用φ10的HRB335热轧钢筋,截面配筋率为0.75%,满足最小配筋率的要求。每块混凝土翼板通过2个栓钉剪力键与钢梁连接在一起,按照GB/T 10433—2002选用直径φ16mm的栓钉、长度90mm,栓钉长度与直径之比大于4,按规范要求栓钉用材料为ML-15。

试验前,首先对试件中使用的材料进行相关的力学性能试验。对于混凝土材料,在浇筑试件的同时,按照规范要求制作了15cm×15cm×15cm的标准混凝土立方体石块,并与推出试件进行静载破坏的同一时间进行标准立方体石块的压坏试验,混凝土力学性能指标见表2。栓钉连接件经过材料拉伸试验后测得力学性能指标为:屈服强度440N/mm2,极限强度528N/mm2,弹性模量216000N/mm2。

表2 混凝土材料力学性能指标

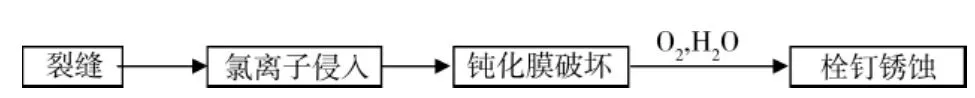

1.3 人工快速锈蚀试验

当包裹栓钉的混凝土板出现裂缝后,盐水、雨水等物质侵入导致栓钉锈蚀,依据钢筋锈蚀的电化学机理可知锈蚀的大致过程可以描述为图2所示。对于试验中的推出试件来说,要人工快速模拟电化学腐蚀过程,需要满足2个条件:1)混凝土板出现裂缝,减小栓钉外围的混凝土保护层厚度以及便于盐水侵入;2)增加氯离子浓度,并增加外部电源以加快电化学反应速度。人工快速锈蚀试验布置见图3。

图2 栓钉锈蚀基本过程

图3 栓钉电化学锈蚀试验布置图

试件中栓钉锈蚀损失的重量与电极的电流强度和通电时间的关系可按法拉第定律确定:

式中:Δw为钢筋锈蚀损失重量,g,可按Δw=ρww计算;w为待锈蚀栓钉质量,试件中所用一个栓钉的质量为179g,则w=179g×2=358g;ρw为重量锈蚀率,试验时已预先对栓钉锈蚀5%,所以计算时,ρw值应分别取为5%和15%;M为铁的相对原子量,取26;I为通过电极的电流强度,A,可按式I=ai计算,其中,a为栓钉的表面积;i为控制电流密度;F为法拉第常数,F=96490C·mol-1。

1.4 静载破坏试验

静载破坏试验在压力试验机上进行,实验前在加载台上先均匀铺一层细沙以消除摩擦力的影响,之后分别将连接件试件、传力钢板、压力传感器等依次安置好,加载系统通过钢梁端部的钢板把力传递到钢梁上。加载时采用缓慢连续方式加载,荷载不分级,初期加载频率6kN/min,后期以相对滑移量控制加载速度,每个试件的加载时间在2h左右[5]。

2 试验结果及分析

2.1 锈蚀结果

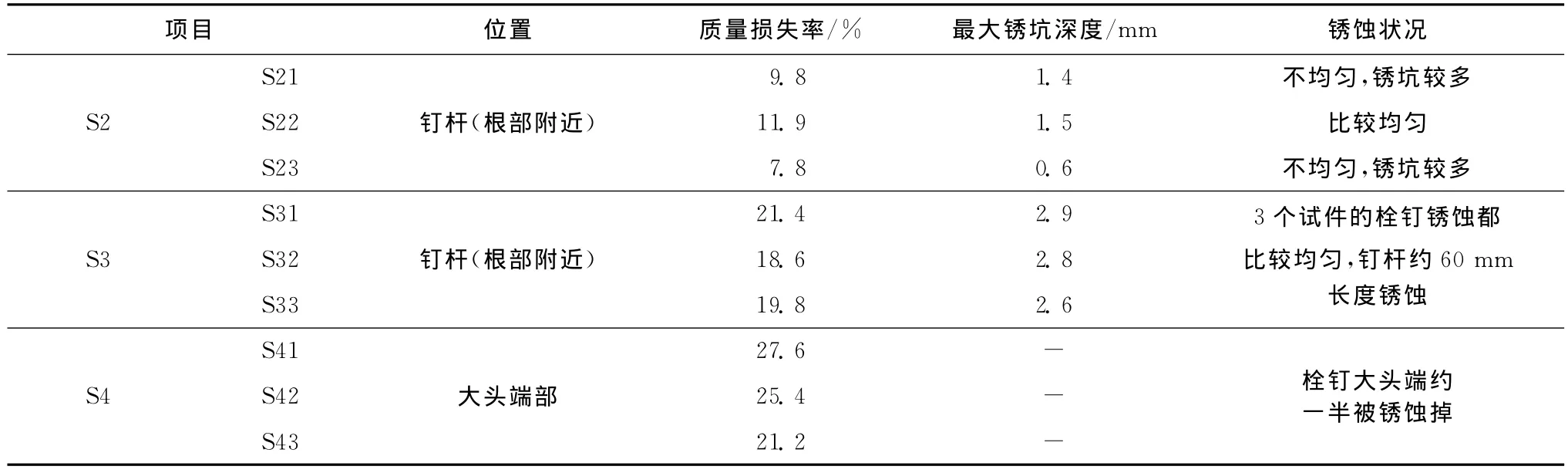

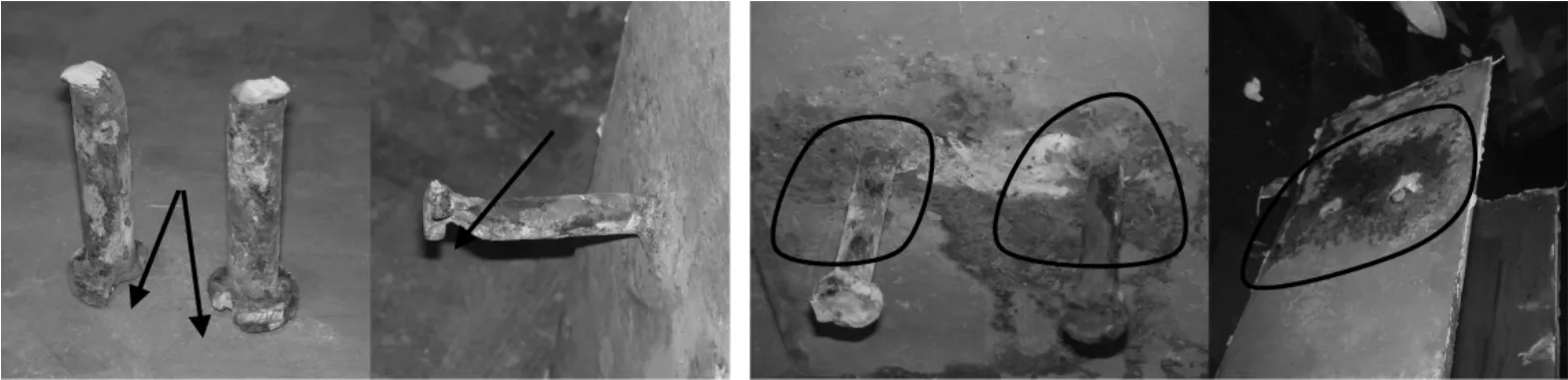

按照预先方案进行的人工快速锈蚀试验基本达到了试验要求,图4为栓钉根部结合面处锈蚀和栓钉大头端部锈蚀的实际照片。试验完成后,将栓钉凿出并进行清洗、浸泡,经过称重和测量,实际锈蚀状况见表3。

表3 栓钉锈蚀特性

图4 栓钉锈蚀图

2.2 极限承载力

2.2.1 栓钉的极限抗剪承载力计算 栓钉是钢-混凝土组合梁桥中应用最广泛的一种连接件形式,从20世纪60年代开始学者们曾对栓钉连接件的抗剪承载力作了大量的试验工作,连接件的试验方法有推出试验及梁式试验2种,推出试验结果大约是梁式试验结果下限,一般均以推出试验结果作为制定规范的依据。推出试验中栓钉连接件的破坏形式基本有3种情况,分别是栓钉附近混凝土局部受压破坏、栓钉剪断破坏以及连接焊缝破坏,由于焊缝破坏导致栓钉连接件的承载力不能充分发挥,因此这种破坏是应该竭力避免的。而另外2种破坏形式主要受混凝土强度的影响,当混凝土强度较高时容易发生栓钉剪断破坏,当混凝土强度较低时,容易发生混凝土局部压碎破坏[6-7]。

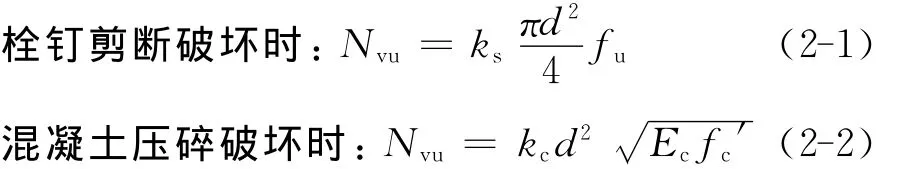

试验中采用了C50高强度混凝土,从试验结果来看,12个试件中除了1个发生焊缝破坏外,其余均为栓钉剪断破坏。式(2)[8-9]为目前应用较多的栓钉破坏时的承载力计算式,文献[10]中也推荐了一种高强度混凝土试件的栓钉承载力计算式。表4中给出了S1系列试件(无锈蚀试件)承载力的试验结果,以及与上述2种计算式的对比情况。

式中:Nvu为单个栓钉的极限抗剪承载力;d为栓钉直径;fu为栓钉的极限强度;f′c为150mm×300mm混凝土圆柱体强度标准值;Ec为混凝土的弹性模量;ks和kc分别取1.0和0.374。

从表中可以看出,试验结果与理论计算公式吻合较好,试验值略微大一些,比较2式的对比情况,式(2)的计算精度更高一些,因此推荐式(2)作为栓钉极限承载力的计算式。由于目前桥梁规范中采用以概率理论为基础的极限状态设计方法,按分项系数的设计表达式进行设计,因此由式(2)计算的Nvu为栓钉极限承载力,不能直接用于结构的设计计算。本文通过对试验中的S1试件以及其他相关推出试验试件的试验结果进行统计分析,建议取Nvu,k=0.808 Nvu和Nvu,d=0.667 Nvu分别作为钢-高强混凝土组合梁中的栓钉抗剪承载力标准值和设计值参与结构设计计算。

表4 单个栓钉极限承载力试验结果与理论计算的比较

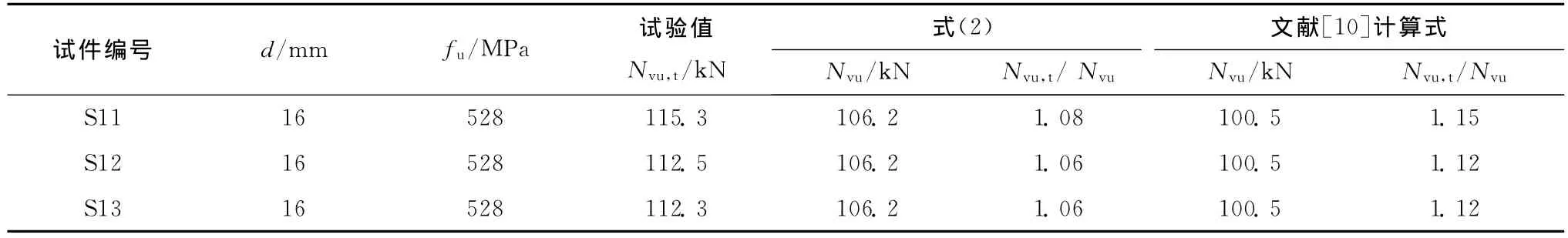

2.2.2 锈蚀栓钉承载力 表5中给出了锈蚀栓钉S2、S3、S4推出试验极限承载力的试验结果。从表中可以看出栓钉锈蚀后其抗剪承载力有明显下降。从力学情况来分析,在标准推出试验中,栓钉受拉剪组合作用,以剪为主。当混凝土强度较高时,栓钉主要发生根部剪断破坏,其极限承载力受本身材料性能、栓钉直径、栓钉长度等因素的影响。栓钉锈蚀位置若产生在钉杆尤其是靠近根部时,首先直接削弱截面尺寸,降低承载力,其次锈蚀影响栓钉与混凝土之间的粘结性能。已有研究表明[11],混凝土包裹栓钉起到紧箍挤压作用能够有效的提高栓钉的极限承载力,而锈蚀引起保护层涨裂降低了混凝土与栓钉之间的相互作用,使得栓钉的极限承载力也受到一定程度的损失。因此当锈蚀发生在钉杆尤其靠近根部位置时,对栓钉极限承载力的影响最大。表5中的试验数据也验证了这一点,S2、S3试件均为钉杆(根部附近)发生锈蚀。S2试件锈蚀质量损失率约为10%左右,此时栓钉极限承载力降低3%到12%。S3试件中,质量损失率达到20%左右,此时最大截面损失率为12%,最大锈坑深度2.9mm,其极限承载力降低了14%到18%。S4试件主要在栓钉大头端部发生了锈蚀,其质量损失率在21%到28%之间,从试验结果看出,其极限承载力下降不多,约为3%左右。

表5 单个锈蚀栓钉极限承载力试验结果

2.3 变形性能

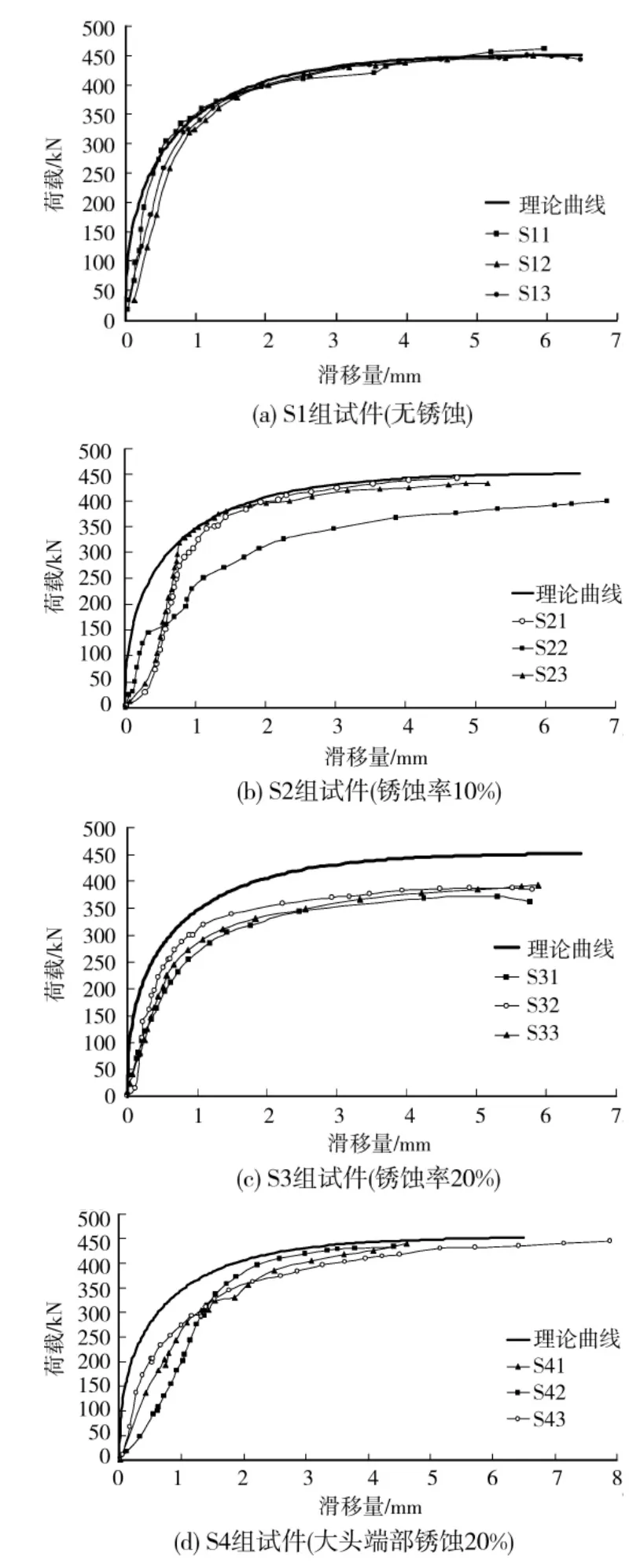

1)连接件的变形性能一般用它的荷载-滑移曲线(Nv-Δ)表示[12-15]。栓钉连接件所受的荷载剪力Nv与滑移Δ的关系可用式(3)表示:Nvu可由试验测得,试验中Nvu=113.5kN,代入上式即可得试验中无锈蚀栓钉连接件的荷载-滑移曲线,见图5中(a)所示。与S1组3个无锈蚀试件的试验结果相比,通过图中可以看出,理论计算曲线与试验曲线吻合较好,因此该公式能够较好的反应栓钉连接件的荷载-滑移性能。

式中:Nv为栓钉连接件受到的剪力作用;Δ为滑移量,mm。

图5 各组试件的荷载-滑移曲线

2)图5中的(b)、(c)为S2、S3组试件的荷载滑移曲线。这2组试件的栓钉锈蚀位置均在钉杆(靠近根部附近),锈蚀量分别为10%左右和20%左右。2个图中的理论曲线均为由式(3)所绘出的理论计算曲线,该式的可靠性已经过图(a)中的S1试件试验结果验证。图(b)中的S22由于施工问题而发生了焊缝破坏,因此不加入分析。

通过2个图可以看出,锈蚀栓钉S21、S23的荷载-滑移性能与无锈蚀栓钉相比,在前期变化比较明显,加载初期,相同荷载作用下,锈蚀栓钉的滑移量明显大于无锈蚀栓钉。从0加载至50kN(4个栓钉共同承担)时有一个比较大的滑移量,然后增加趋势减小,呈线性变化,加载至320kN时,与无锈蚀栓钉的滑移量基本相同,然后直至破坏,极限承载力略微降低,与极限荷载相对应的滑移量比无锈蚀栓钉要小。

栓钉S31、S32、S33的锈蚀状况比较均匀,主要为钉杆部位均匀锈蚀,其荷载-滑移曲线比较平顺,但与无锈蚀栓钉相比有2个显著特点,一是滑移量增长更快,这意味着栓钉抗剪刚度的降低;二是与极限荷载相对应的滑移量更小,约为无锈蚀栓钉的88%,这意味着结构预警时间和安全余地的减小,这些对于结构安全来说都是极为不利的。

3)S41、S42、S43为一组大头端部锈蚀,质量损失率约为20%的栓钉,图5中的(d)为其荷载-滑移曲线图,从中可以看出,大头端部锈蚀对栓钉连接件(标准推出试验)的极限承载力影响并不大,但对其变形性能有较大影响。当栓钉承受的荷载约为其极限荷载30%到50%时,这也是工程中栓钉的实际大致工作状态,即使与锈蚀栓钉组S2、S3相比,其滑移量的变化也很大,约为0.58~0.93mm,而无锈蚀栓钉同样荷载区间的滑移量仅为0.07~0.25mm。滑移量的增大意味着结构挠度的增加,这是结构运营不容忽视的问题。

3 结 论

1)S1组试件的试验结果验证了式(2)、(3)的可靠性和准确度,因此推荐式(2)、(3)分别作为钢-高强度混凝土组合梁结构中栓钉连接件的极限承载力和荷载-滑移关系的计算公式。

2)当栓钉连接件的钉杆尤其是靠近结合面处发生锈蚀时,栓钉连接件的承载力和变形性能都受到很大影响,随着锈蚀程度的增加,承载力不断降低,栓钉抗剪刚度减小,弹性工作阶段相对滑移量随之增加,而与极限荷载相对应的滑移量则呈减小趋势。从S31试件来看,当栓钉锈蚀质量损失率达到21.4%,最大锈坑深度为2.9mm,最大截面损失率为12%时,其极限承载力降低了18%,与极限荷载相对应的滑移量减小了12%。

3)栓钉连接件大头端部锈蚀质量损失率约20%时,极限承载力仅下降3%,但变形性能受到的影响很大,尤其在0.3 Nvu~0.5 Nvu的荷载区间,这也是正常使用状态下栓钉承受的荷载范围,此时其滑移量由无锈蚀时的0.07~0.25mm增长至0.58~0.93mm。

[1]樊建生,聂建国.钢-混凝土组合梁研究及应用新进展[J].建筑钢结构进展,2006,8(5):35-39.FAN JIAN-SHENG,NIE JIAN-GUO.Progress in research and application of composite steel-concrete bridges[J].Progress in Steel Building Structures,2006,8(5):35-39.

[2]黄侨,荣学亮,陆军.既有钢-混组合梁桥常见病害分析及其加固策略[C]//南京:全国既有桥梁加固、改造与评价学术会议,2008:159-164.

[3]朱聘儒.钢-混凝土组合梁设计原理[M].北京:中国建筑工业出版社,2006.

[4]NGUYEN H T,KIM S E.Finite element modeling of push-out tests for large stud shear connectors[J].Journal of Constructional Steel Research,2009,65(10):1909-1920.

[5]苏庆田,刘玉擎,曾明根.苏通大桥索塔栓钉剪力连接件的力学性能试验 [J].同济大学学报:自然科学版,2008,36(7):916-921.SU QING-TIAN,LIU YU-QING,ZENG MING-GEN.Experiments on stud shear connectors in cable-pylon of Sutong bridge[J].Journal of Tongji University:Natural Science,2008,36(7):916-921.

[6]白玲,曾敏.组合梁中栓钉剪力键的受力特性分析[J].钢结构,2005,20(2):28-31.BAI LING,ZENG MIN. Analysis of forced characteristics of stud connector for composite bridge[J].Steel Structure,2005,20(2):28-31.

[7]XUE W C,DING M,WANG H,et al.Static behavior and theoretical model of stud shear connectors[J].Journal of Bridge Engineering,2008,13(6):623-634.

[8]HANSWILLE G,PORSCH M,USTUNDAG C.Resistance of headed studs subjected to fatigue loading Part I:Experimental study[J].Journal of Constructional Steel Research,2007,63(4):475-484.

[9]HANSWILLE G,PORSCH M,USTUNDAG C.Resistance of headed studs subjected to fatigue loading Part II:Analytical study[J].Journal of Constructional Steel Research,2007,63(4):485-493.

[10]丁敏,薛伟辰,王骅.钢-高性能混凝土组合梁栓钉连接件抗剪性能的试验 [J].工业建筑,2007,37(8):9-13.DING MIN, XUE WEI-CHEN, WANG HUA.Experiment on stud shear connectors in steel-high performance concrete composite beams [J].Industrial Construction,2007,37(8):9-13.

[11]聂建国,沈聚敏,袁彦声,等.钢-混凝土组合梁中剪力连接件实际承载力的研究 [J].建筑结构学报,1996,17(2):21-28.NIE JIAN-GUO,SHEN JU-MIN,YUAN YANSHENG,et al.Experimental and analysis of actual shear capacity of shear connectors in composite steel-concrete beams[J].Journal of Building Structure,1996,17(2):21-28.

[12]OLLGAARD J G,SLUTTER R G,FISHER J W.Shear strength of stud connectors in light-weight and normal-weight concrete[J].AISC Eng.Journal,1971:55-64.

[13]LAM D,EI-LOBODY E.Behavior of headed stud shear connectors in composite beam [J].Journal of Structural Engineering,2005,131(1):96-107.

[14]LI A,KRISTER C.Push-out tests on studs in high strength and normal strength concrete[J].Journal of Constructional Steel Research,1996,36(1):15-29.

[15]周凌宇,余志武,蒋丽忠.钢-混凝土组合梁界面滑移剪切变形的双重效应分析 [J].工程力学,2005,22(2):104-109.ZHOU LING-YU,YU ZHI-WU,JIANG LI-ZHONG.Analysis of composite beams of steel and concrete with slip and shear deformation[J].Engineering Mechanics,2005,22(2):104-109.