冷弯薄壁型钢C型构件滞回性能

2012-11-14杨庆山

杨 娜,彭 雄,杨庆山

(北京交通大学 土木建筑工程学院,北京 100044)

目前,冷弯薄壁型钢在低层民用建筑中已得到较为广泛的运用。轻质高强、施工便捷、加之又符合绿色节能建筑理念,有着广阔的应用前景。国内外对冷弯薄壁型钢已展开一系列系统的研究。悉尼大学通过试验和有限元等方法,对各类截面展开了系统的分析研究。其中,对于C型截面的畸变屈曲、局部屈曲以及畸变屈曲与局部屈曲之间的相互作用等屈曲行为进行了深入的理论分析和试验验证,得到了较为全面的冷弯薄壁型钢C型截面的破坏机理和破坏特征[1-6],并在现有的规范的基础上,总结新的冷弯薄壁型钢设计方法,并提出新的修改建议,并将直接强度法运用于发生畸变屈曲的构件设计中[7-8];除此之外,还研究了加劲形式对C型构件承载力和屈曲行为的影响[9-10]。西安建筑科技大学何保康等[11]对冷弯薄壁型钢带V型腹板加劲C型构件的畸变屈曲进行了深入的试验研究,得出畸变屈曲的几种模式,并对规范提出相应的修改建议。兰州大学周绪红和王世纪[12]对单轴对称开口构件轴压和偏心受压进行了大量的试验研究,并分别考虑屈曲前变形和缀板的影响,研究成果收入了中国国家规范。此外,对C型薄壁受压和受弯构件的卷边板件屈曲后性能、板组体系屈曲后相关作用问题进行了理论推导和试验研究,建立了统一的板和板组非线性分析理论。

综上,对于冷弯薄壁型钢C型构件的在静轴力作用下的屈曲行为、机理、承载力等有了较为深入的研究。然而对于薄壁构件以及组合构件的滞回性能,动力破坏机理研究相对缺乏。仅南京工业大学陆曦[13]、王世奇[14]分别对C型薄壁构件的拉压滞回和压弯滞回作了有限元分析,研究了滞回性能相关影响参数,并得出局部屈曲是滞回性能过早退化原因的结论。因此,有必要对冷弯薄壁型钢C性构件屈曲行为、破坏机理、影响参数等,通过试验和数值相结合的方法,展开进一步研究。

1 试验

1.1 试验装置与试件选择

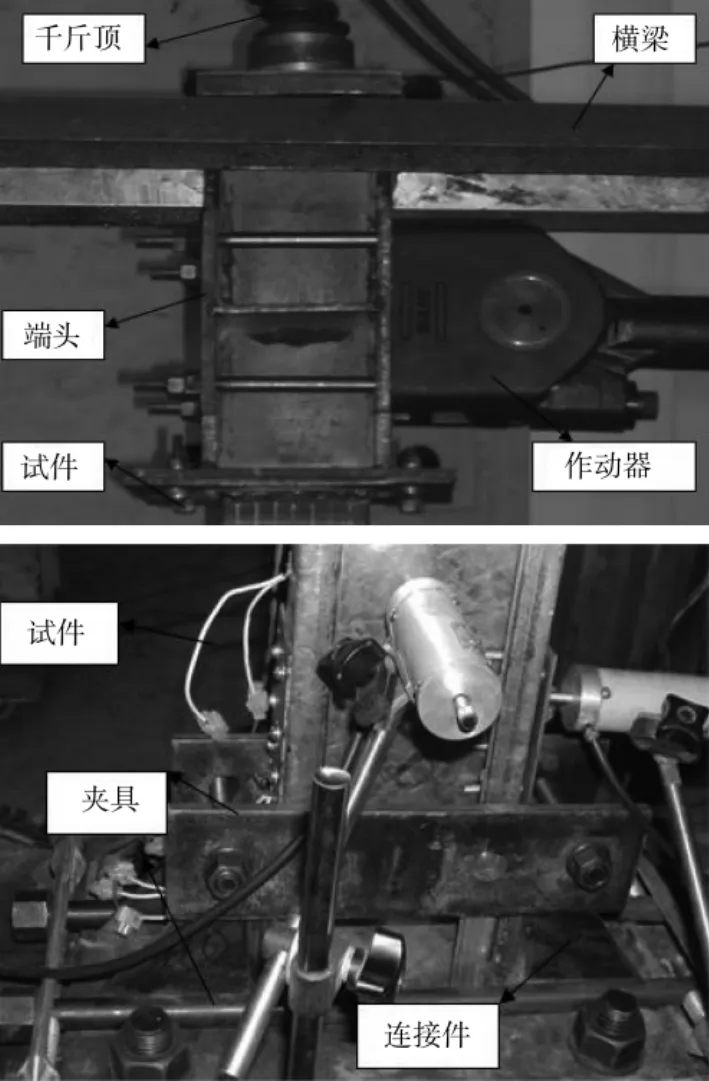

如图1所示,竖向轴压力由千斤顶施加,水平循环荷载通过MTS液压伺服加载设备,通过控制位移加载。为使试件受力均匀,在试件上下端通过连接件施加20mm厚刚性板。试件底端固定,其刚性底板与底座通过高强螺栓连接,底座通过直径为100mm的4个锚栓与地连接。试件顶部的两侧用横梁夹住,以防止试件发生平面外位移和扭转。

图1 试验加载装置

通常,加载端不能直接作用薄壁构件上,以免过早在加载区域出现局部屈曲,导致构件破坏。并且,单轴对称截面型钢构件容易出现扭转,对于细长构件,由于其强弱轴性能相差大,极易出现平面外整体失稳,须布置加载端头。节点形式则用实际中常采用的连接件,通过自攻螺钉,实现柱与端板的连接。然而,连接件本身的抗扭转能力不理想,最后通过简单的夹具进行改进。详细的端头和节点形式如图2所示。

如表1所示,构件C1、C2、C3变化轴压比,C1和C5变化宽厚比,C1和C7变化长细比,C6是背靠背组合试件,考虑组合效应。组合试件用自攻螺钉相连接,螺钉呈均匀对称布置,横向间距为60mm,纵向间距采用工程中常用的200mm,离端部100mm处开始布置,共布置2列9排。

图2 端头和节点形式

表1 所选试件及其参数

1.2 试验加载方案

竖直方向上,先取竖向轴力的40%~50%加、卸载一次,以消除试件内部组织不均匀性,并使设备接触良好,再加载至满载并一直保持到试验结束。试验中的轴压比采用n=N/Ny(N为轴心处受到的压力,Ny为屈服临界承载力),竖向荷载通过滑动支座处的千斤顶加到柱上,荷载均匀缓慢增加至最大值。

水平方向上,循环荷载由伺服作动器施加,正式试验前,先预加反复荷载一次,以检查试验装置及各测量仪表的反应是否正常。循环加载时参考了ECCS所建议的加载制度,采用循环加载的方式,加载程序采用位移控制模式。再结合试验具体情况,采取图3所示加载制度,具体加载制度如表2所示。

1.3 试件破坏形态

试件C1、C2、C5以及C7在整个循环加载过程中,由于节点的转动能力较强,在加载最后仍未出现较为明显的破坏。需要提出的是,试验所得到的滞回曲线已不可避免地包含了节点连接件的滞回性能。如图4所示,试件C3由于顶部连接件相对较弱,在试件的上部出现扭转失稳,试件迅速破坏。主要原因为:C型截面本身易扭转,试件厚度薄,对安装初始扭矩敏感。关键是该构件轴压比最大,剪心偏移(由于冷弯薄壁型钢的局部屈曲,使其有效截面发生变化,剪心以及形心位置随之发生变化)明显,附加扭矩无法避免。试件C4,节点经过加强处理后,节点转动能力被限制,刚度增大,所以试件底部破坏。具体表现为翼缘挤压破坏,腹板局部屈曲。但使试件过早的失去承载力是翼缘发生畸变屈曲,加载无法继续。试件C6亦属于节点破坏,底部翼缘畸变,向里靠拢,使得节点丧失抵抗弯矩能力。对于C6的破坏形式,显而易见的,其塑性发展并不充分,节点约束过弱,使得构件能耗大打折扣。

图3 加载方案示意图

表2 试件加载制度

图4 试件破坏形式

2 试验结果与数值模拟结果对比分析

2.1 数值模型

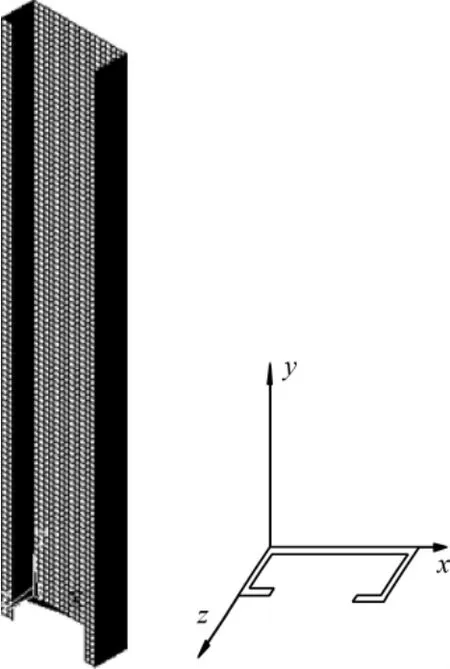

数值模型如图5所示,采用Shell181单元,考虑了几何和材料非线性,构件两端加以刚性板,约束施加于刚性板上(为清晰显示构件,未显示端板)。构件下端固定,上端约束Z方向的线位移,即试件平面外位移。

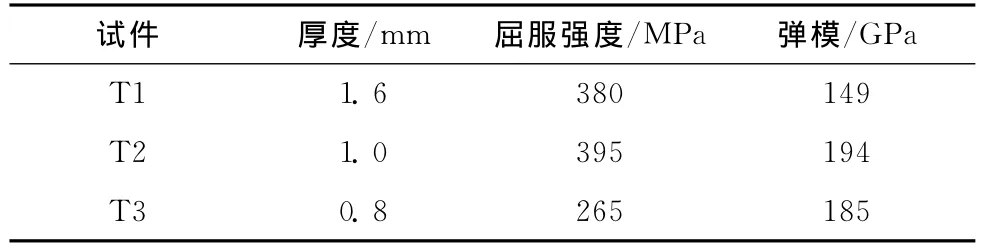

材料模型选择理想弹塑性模型,泊松比取0.3,其它材料参数根据材性试验选取。具体材性试验结果如表3所示。

几何模型中考虑的构件初始缺陷,包括制作、搬运过程中造成的初始几何缺陷和安装、加载过程中偏心与扭矩。这些都是影响试件破坏位置,屈曲行为的重要因素。初始几何缺陷可以通过在几何模型上施加微小扰动,对模型加以修正来实现。初始扰动的大小由安装后,试件初始时刻应变片读数来确定。

图5 有限元模型

表3 材性试验所得材料参数

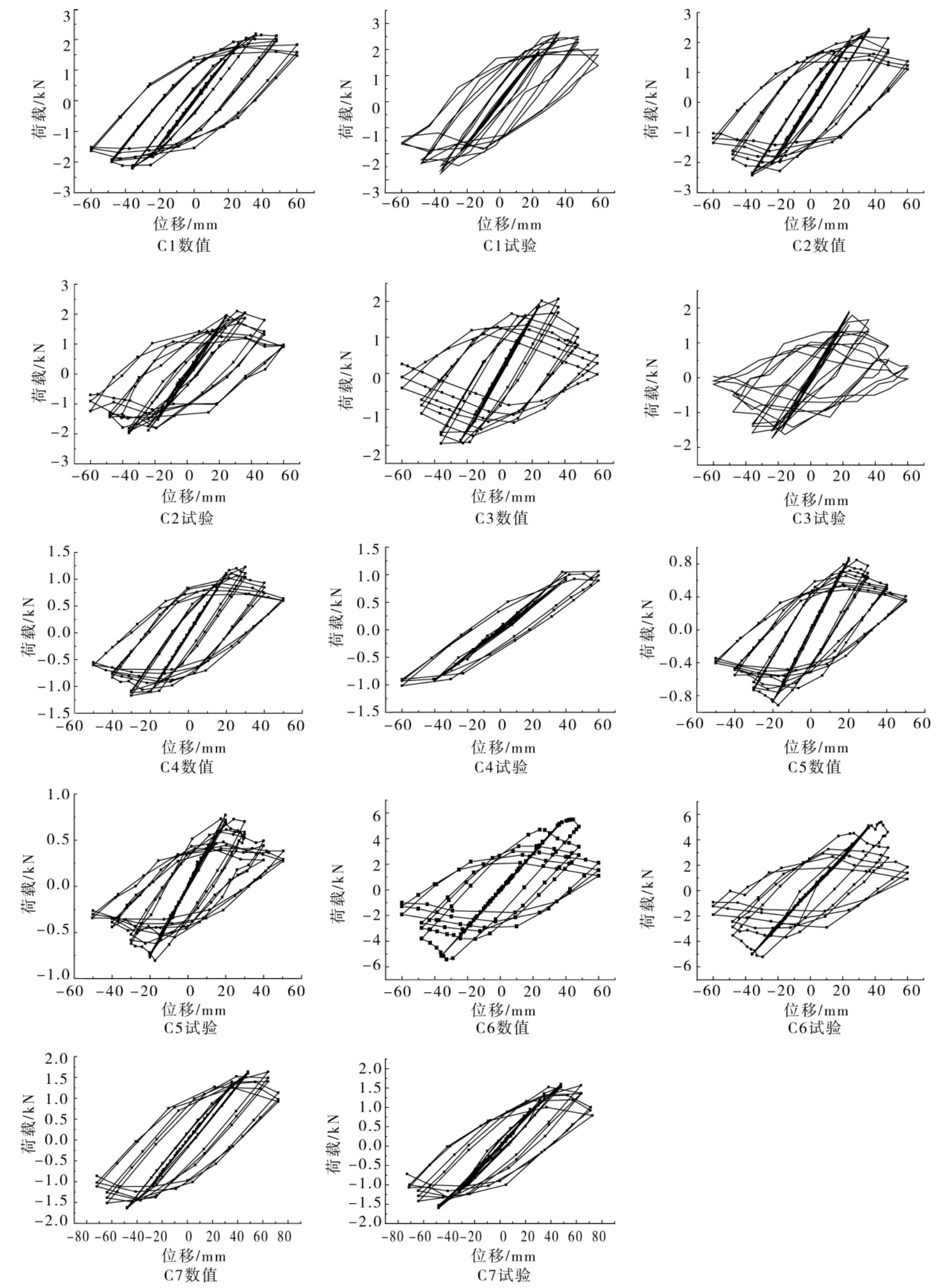

2.2 试验与有限元数值模拟滞回曲线的对比

通过图6所示的滞回曲线对比,试验滞回曲线与有限元数值模拟较为接近,吻合较好。但试验的滞回曲线其强度和刚度都要略低于有限元数值模拟结果。原因是试验中,底部节点的转动降低了试件刚度,而试验采用位移加载,所以每个荷载步最终的承载力也略低于有限元数值模拟结果。

滞回曲线在弹性阶段能量耗散为0,进入弹塑性阶段后,包络面积逐渐增大,并且当荷载卸载至零时,残余塑性变形也增大。整个加载过程中,所有构件在进入塑性后很快达到峰值,紧接着刚度和强度迅速退化,表现出较差的延性。一般的,传统钢结构的滞回曲线具有一定的平台阶段,退化段也较缓慢,延性表现良好,而薄壁型钢相比之下,滞回性能不理想。

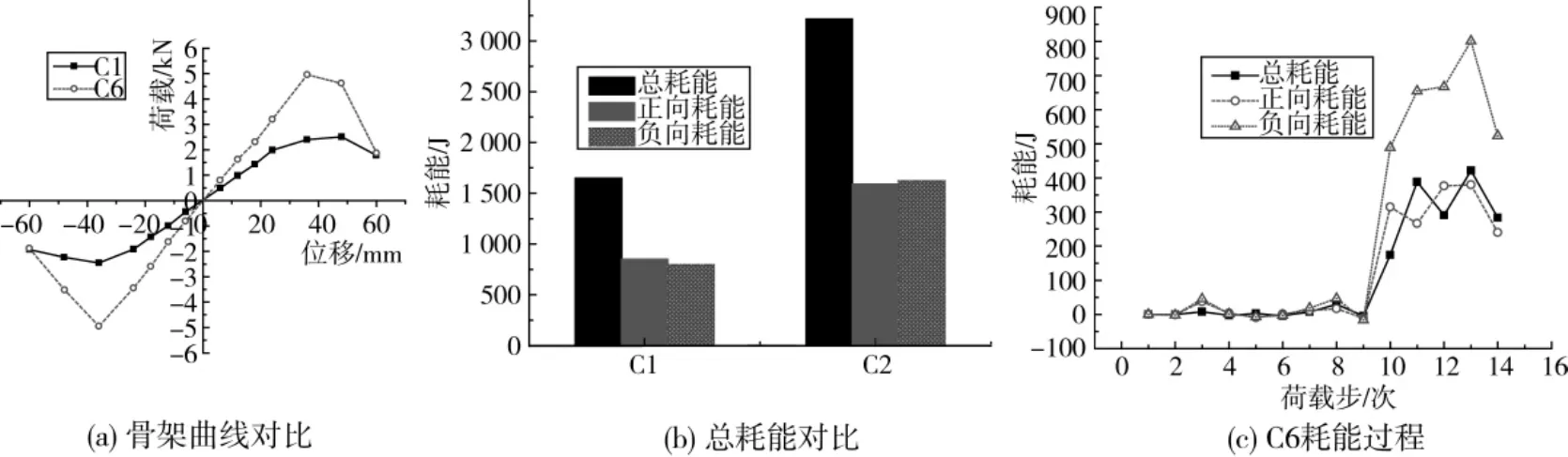

2.3 试件骨架曲线分析

从图7骨架曲线上分析,可以得到轴压比、宽厚比、长细比对试件强度、刚度退化以及延性的影响。骨架曲线整体上,正负向呈中心对称。

将验证轴压比影响的试件C1、C2、C3的骨架曲线综合考虑,可以得到以下规律:1)轴压比不同,小轴压比试件的骨架曲线直线段要大于大轴压比骨架曲线的直线段,这说明轴压比增大,试件弹性极限减小;2)轴压比对试件的极限承载力也有较明显的削弱,而且试件的极限承载力对应的位移也有相应的减小,可见轴压比对试件无论是强度还是变形能力都有较大的削弱;3)轴压比大的试件,其强度和刚度退化快,试件延性相对较差。

将验证宽厚比影响的试件C1、C4、C5的骨架曲线综合考虑,可以得到以下结论:1)宽厚比能较大的削弱试件的弹性极限,更确切的说是弹性屈曲极限;2)试件宽厚比大,无论是局部变形还是整体变形都较大,这样轴力所产生的二阶效应更为显著,加速试件破坏,导致试件极限荷载显著降低,对应的位移也大大减小,变形能力明显削弱,可以看到骨架曲线直线段的斜率,随宽厚比的增大而减小。

将验证长细比影响的试件综合考虑,作出试件的M-φ曲线,可以得出以下结论:1)长细比增大,试件越细长,其弹性阶段的刚度必然减小;2)试件长细比增大,试件本身的弯曲变形增大,轴力造成的二阶效应相应增大,使得试件的弹性极限,极限承载力以及对应的位移都减小,刚度和变形能力都被削弱。

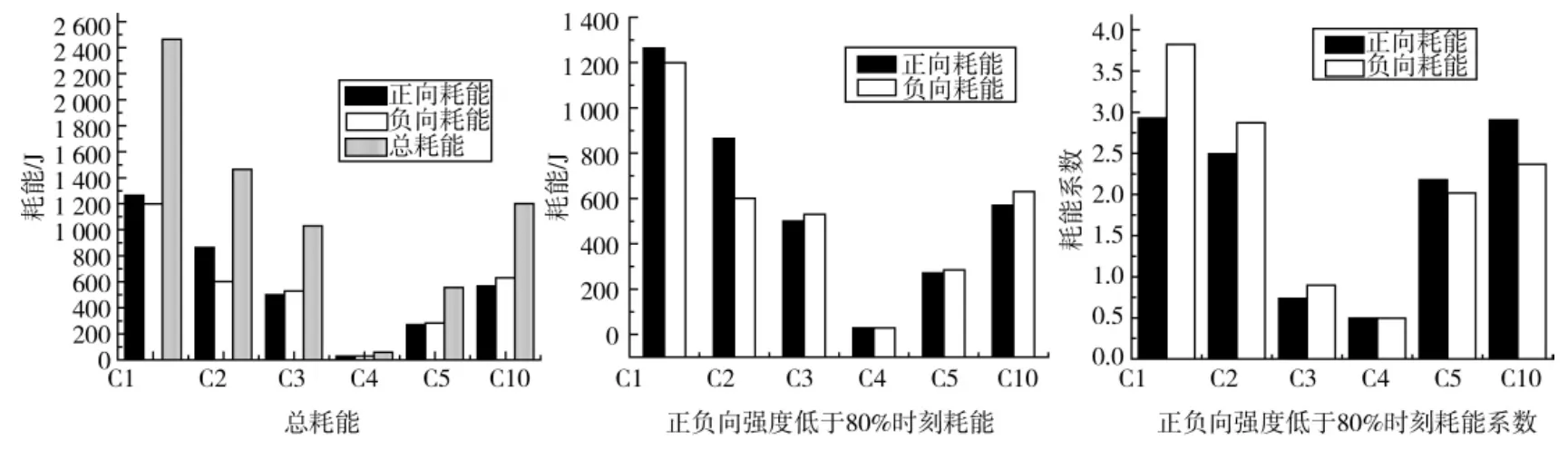

2.4 试件耗能分析

塑性累积耗能为结构依靠自身材料的非弹性工作性能耗能,在结构中产生永久的非弹性变形及损害(塑性变形、裂缝等),而弹性应变能为非耗散能。在低周往复荷载作用下,构件滞回环面积的大小代表构件的耗能能力。根据试验数据计算,可以得出同一构件正反两方向受力时累积耗能情况,见图8。

图8指标分别是加载全过程试件总耗能,正、负向强度首次低于80%时试件总耗能及相应的耗能系数。可以看出,构件正反两方向受力,正向受力时的耗能与反向受力时的耗能相差不大。将试件强度退化至极限强度的80%时,认为试件破坏。以此,提取试件破坏前的正向耗能、负向耗能以及总耗能,同时也能得到试件相应的耗能系数。以此来确定轴压比、宽厚比、长细比对试件能量耗散能力的影响。

对比C1、C2、C3试件,前面提到过,轴力能加速试件强度和刚度的退化,使得试件过早破坏,其对试件能量耗散必定有较大的削弱作用。随着位移加载的进行,试件每一循环的能量耗散,轴压比较小的试件要优于轴压比大的试件,最终的总耗能,小轴压比试件也明显高于大轴压比试件。

对比C1、C4、C5试件,这3根是验证宽厚比对试件滞回性能的影响。可以很明显的看到C1和C5之间的差异,试件宽厚比较大,局部屈曲越容易发生,构件退化严重,能量耗散越差。至于试件C4,由于翼缘畸变过早的发生,使得试件丧失承载力,所以其能量耗散性能并未得到较为完整的体现,但是已反映出该类试件失稳的某些特点。

图6 滞回曲线对比

图7 各试件骨架曲线对比

图8 试件耗能情况对比

对比C1和C7,长细比较大的构件,能够耗散能量的塑性变形也集中在试件底部,试件变形集中,容易破坏,且耗能区域也相对较小,其相应的能量耗散能力也相应有所削弱。更为关键的一点是,其轴力的二阶效应更为显著,大大削弱构件滞回性能。

图9为试件C1到C7的正负向耗能随位移加载步的关系曲线图,进一步说明能量耗散随加载的变化过程。试件在弹性阶段,几乎没有能量耗散,曲线趋于水平,随着加载位移的增大,试件进入塑性,能量耗散逐渐增大,但一般来说,曲线并非严格的单调递增,而是稍有波动,这是因为薄壁构件在加载过程中,整体变形和局部屈曲的产生,使得试件不断的进行应力和变形重分布所致,再加上损伤的积累,导致每个加载步内,试件的耗能都有所不同。同时也反映了试件正负向的耗能能力比较接近。最后,还注意到,对于轴压比较小的试件,不管其宽厚比如何,长细比如何,曲线在位移加载最后,都未出现下降,即能量耗散一直在增长。但是,轴压比大的试件,在最后,能量耗散曲线开始下降,也说明了轴压比的增大,能极大的削弱试件的滞回性能。

图9 试件随加载过程的耗能情况

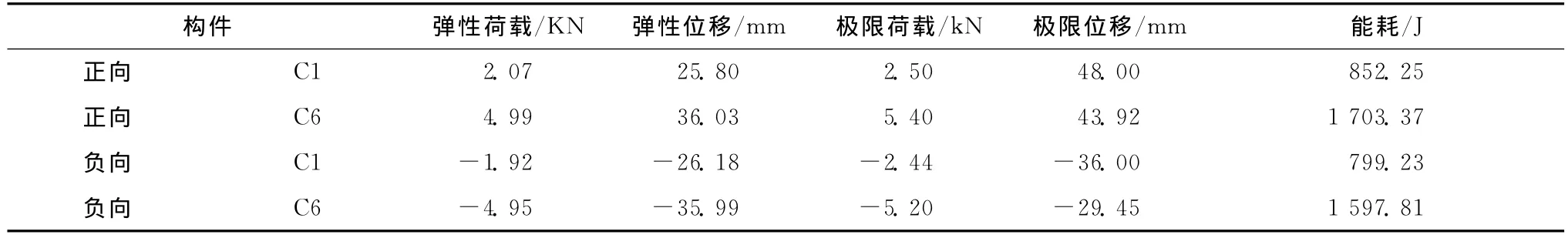

2.5 试件组合效应分析

构件C6采用背靠式组合方式,将与C1进行对比分析。下面通过图10所示的滞回曲线、骨架曲线、总耗能以及耗能过程等参数来评价组合效应的大小。从滞回曲线和骨架曲线以及能量耗散柱图,提取出表4所示的参数指标。

从表4可明显看出,组合构件弹性极限大于单肢构件的2倍,对应的弹性位移有所增加,那是因为试件的相互约束,提高了构件的屈曲临界承载力,几何非线性延迟了,线性段增加。同时,极限荷载的提高也很显著。至于能量耗散情况,则与单肢构件的2倍相差不大。从滞回曲线上和耗能过程曲线看,组合试件的反力大,但是相应的弹性段也大。一旦构件进入非线性,其包络面积迅速增大,增大的速度远大于单肢构件。但是,组合试件强度退化更快,导致接下来的几圈,强度较低,包络面积较小,能量耗散相应减少,最后的总耗能组合效应未体现出来。结合破坏现象,可知主要由于节点约束过弱所导致,能耗组合效应有待进一步试验验证。

表4 组合效应参数对比分析

图10 各项滞回性能参数对比分析

2.6 试件破坏机理分析

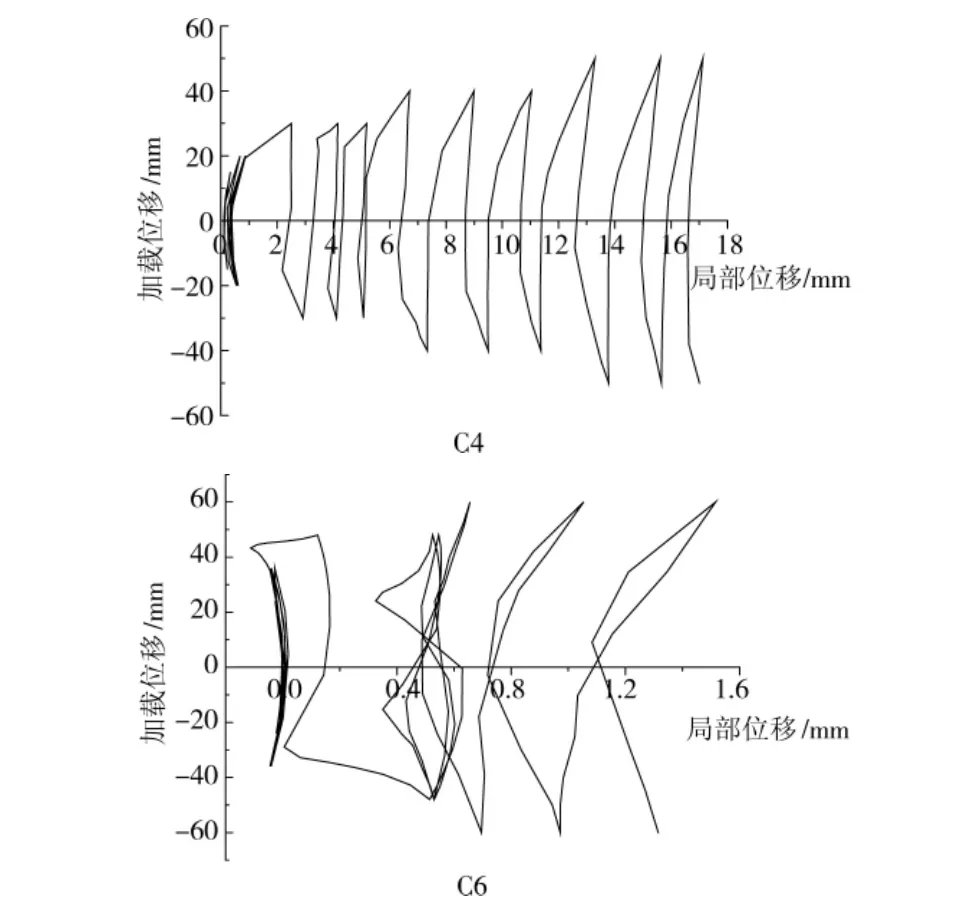

以试件C4和C6为例,选取试件底部腹板局部屈曲区域的平面外位移作为局部屈曲描述参数,从有限元模拟结果中,提取试件局部屈曲发展全过程曲线,如图11所示。可清楚的看到,试件在初始阶段的局部屈曲属于弹性屈曲,当加载位移回到零时,试件无残留的屈曲变形。与弹性阶段的循环加载不同的是,塑性阶段的每次加载都会使得残余的屈曲变形增大,试件不断进行耗能。相比之下,弹性屈曲的位移极小,塑性屈曲一旦发生,屈曲半波幅值大大增加。试件C6在加载至40mm时刻,才进入弹塑性屈曲状态,说明了腹板通过栓钉组合,极大的约束了自身的局部屈曲行为,其局部屈曲位移也远远小于C4。

图11 局部屈曲发展过程

参照耗能曲线,弹性屈曲的发生,滞回曲线基本不受影响,能量耗散为零。当加载至第9荷载步时,试件进入弹塑性屈曲阶段,耗能曲线大幅上升,构件开始耗能,滞回曲线也表现为进入弹塑性阶段,曲线斜率减小,刚度降低,并有包络面积,且有限元与试验吻合较好。构件C4进入塑性后,塑性发展平稳,每一阶段的能量耗散较为稳定。而构件C6局部屈曲曲线在塑性段显现出较大的波动,并且在每个循环内,弹性屈曲仍占总屈曲位移较大的比例。这是由于两根试件腹板相互约束、相互作用导致局部屈曲发展的波动,最终形成一致的屈曲方向后,屈曲位移发展才相对稳定。

一般的,导致构件破坏的原因无非是塑性和局部屈曲,对于冷弯薄壁型钢C型构件,宽厚比大,局部屈曲临界承载力低,局部屈曲几乎伴随着受力全过程。弹性阶段的局部屈曲对滞回性能没有影响,塑性屈曲的发展是其滞回破坏的根本原因。具体的说,冷弯薄壁型钢C在压弯循环荷载作用下的破坏机理为:加载初期,构件处于弹性阶段。局部屈曲临界承载力低,构件很早的发生局部屈曲,这种弹性屈曲由于薄膜效应的存在,并未引起构件滞回曲线的刚度和强度退化。随加载继续,构件发生塑性局部屈曲,此时,滞回曲线表现出非线性,刚度开始降低,当构件达到峰值之后,强度迅速退化。由此可知,塑性局部屈曲是构件滞回性能退化以致最后破坏的根本原因,提高构件屈服点以及采取适当的加劲措施可以改善其滞回性能[13-15]。

3 结 论

通过7根冷弯薄壁型钢C型试件的循环加载试验以及数值模拟,分析了轴压比、宽厚比、长细比、组合效应对试件滞回性能的影响,具体结论如下:

1)轴压比对试件滞回性能有极大的削弱作用,尤其是对于较柔的冷弯薄壁型钢,二阶效应显著,在加载过程中,加速试件退化,削弱试件延性。

2)宽厚比的增大,不利于试件的稳定,使得整体变形增大和局部屈曲更为集中,试件的延性更差。

3)试件组合效应对试件弹性承载力影响明显,但是对滞回性能的提升不明显。由构件破坏形态得知节点处破坏,推测若适当加强节点,滞回性能组合效应应该能体现出来。这一点有待于进一步的试验论证。

4)通过结合能耗、滞回曲线,得出冷弯薄壁型钢C型构件在压弯循环荷载作用下破坏的根本原因是塑性局部屈曲。采取适当的限制局部屈曲的措施,能一定程度的改善其滞回性能。

通过循环加载试验,对冷弯薄壁型钢C型试件的滞回性能可作出如下评价:冷弯薄壁型钢C型构件的滞回性能不够理想,主要是由于薄膜效应在压弯荷载工况下,不能得到充分发挥,应力在试件上的分布较为集中,塑性局部屈曲现象严重;组合效应有利于构件的承载,并且在轴压力作用下,构件薄膜效应发挥充分,承载力较高,延性较好[15]。鉴于此,在实际结构体系应用中,建议充分运用构件的组合形式,采用合理的抗侧体系,减缓节点弯矩应力,充分发挥构件的轴压性能。

[1]YOUNG D,HANCOCK G J.Compression test of high strength steel channel columns with interaction between local and distortional buckling[J].Journal of Structural Engineering,ASCE,2004,130(12):1954-1963.

[2]YOUNG B,RASMUSSEN K J R.Tests of fixed-ended plain channel columns[J]. Journal of Structural Engineering,ASCE,1998,124(2):131-139.

[3]YANG D,HANCOCK G J.Compression tests of coldreduced high strength steel channel columns[J].Journal of Structural Engineering,2004,130(11):1772-1781.

[4]LECCE M,RASMUSSEN K J R.Distortional buckling of cold-formed stainless steel sections:experimental investigation[J].Journal of Structural Engineering,ASCE,2006,132(4):497-504.

[5]LAU S C W,HANCOCK G J.Distortional buckling formulae for thin walled channel columns[J].Journal of Structural Engineering,ASCE,1987,113(5):1063-1078.

[6]YOUNG B,HANCOCK G J.Design of cold-formed channels subjected to web crippling [J].Journal of Structural Engineering,2001,127(10):1137-44.

[7]PHAM C H,HANCOCK G J.Direct strength design of cold-formed purlins[J]. Journal of Structural Engineering,ASCE,2004,135(3):229-238.

[8]HANCOCK G J,MURRAY T M,ELLIFRITT D S.Cold-formed Steel Structures to the AISI Specification[M].New York:Marcel Dekker Inc,2001.

[9]YOUNG B,HANCOCK G J.Compression tests of channels with inclined simple edge stiffeners[J].Journal of Structural Engineering,ASCE,2003,129(10):1403-1411.

[10]YOUNG B,YAN J.Design of cold-formed steel channel columns with complex edge stiffeners by direct strength method[J].Journal of Structural Engineering,ASCE,2004,130(11):1756-1763.

[11]何保康,蒋路,姚行友,等.高强冷弯薄壁型钢卷边槽形截面轴压柱畸变屈曲试验研究 [J].建筑结构学报,2006,27(3):10-17.HE BAO-KANG,JIANG LU,YAO XING-YOU,et al.Experimental study on distortional buckling of high strength cold-formed steel lipped channel columns under axial compression[J].Journal of Building Structures,2006,27(3):10-17.

[12]周绪红,王世纪.薄壁构件稳定理论及其应用 [M].北京:科学出版社,2009.

[13]陆曦.冷成型薄壁C型钢压弯构件滞回性能研究[D].南京:南京工业大学,2006.

[14]王士奇.冷成型薄壁钢构件拉压滞回性能数值分析[D].南京:南京工业大学,2005.

[15]彭雄.冷弯薄壁型钢C型构件滞回性能的研究[D].北京:北京交通大学,2009.

[16]YU WEI-WEN.冷成型钢结构设计 [M].3版.董军,夏冰青,译.北京:中国水利水电出版社,知识产权出版社,2002.

[17]陈骥.钢结构稳定理论与设计[M].科学出版社,2001.