金属波纹管成型机床液压系统性能研究

2012-11-09邹军军廖义德谈文鑫

邹军军,廖义德,谈文鑫,陈 方,祝 俊

(武汉工程大学机电工程学院,湖北武汉 430205)

金属波纹管成型机床液压系统性能研究

邹军军,廖义德*,谈文鑫,陈 方,祝 俊

(武汉工程大学机电工程学院,湖北武汉 430205)

针对金属波纹管鼓胀过程中模片锁不紧的问题,提出节流阀保压锁紧模片的方法,并对其进行了实验验证.实验结果表明,波纹管成品没有鼓胀痕迹,锁紧效果较好,此种方式能够适用于不同型号的波纹管加工.

波纹管成型;节流阀;液压系统性能

0 引言

金属波纹管是一种带波纹的管状轴对称壳体,具有吸振、降噪、密封、热补偿、储能和介质隔离等作用,广泛用于各种工程设备中.目前,液压成型是金属波纹管常用的成型方式,在其鼓胀过程中模片承受径向张力,模片必须被锁紧,否则加工出来的波纹管表面有胀型痕迹[1-3].现有金属波纹管成型机床液压系统多采用液压锁锁紧模片的方式,由于不同管径合模油路负载压力不同、油管的弹性、液压油的压缩性、系统泄漏的原因[4-5],导致锁紧效果差,模片被管坯挤压张开,波纹管表面有胀型痕迹.为此提出了一种通过节流阀使合模油路保压锁紧模片的方法,该方法能够适用于不同型号的波纹管加工,并对其进行了实验验证.

1 鼓胀过程合模油路所受负载分析

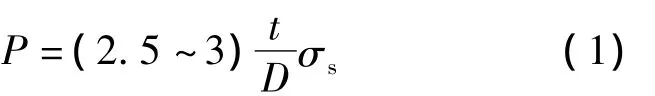

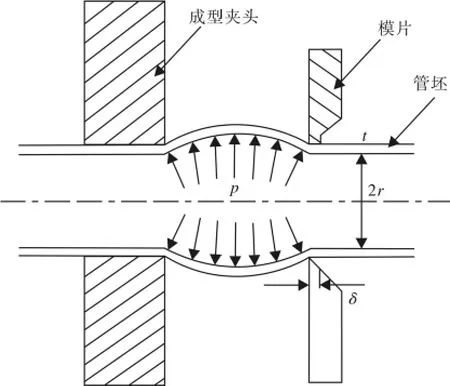

鼓胀示意图如图1所示,管坯外半径为r,管坯壁厚为t.鼓胀时管坯处于屈服状态,管坯内压[6]为

式(1)中:σs为材料的屈服极限,MPa;D为波谷直径.

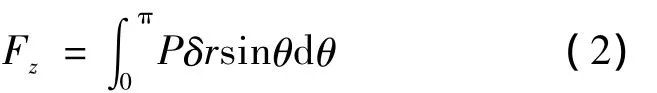

模片受力分析如图2所示,模片的厚度为δ,模片上任一点所受液压力为F,将F分解成Fx和Fy,Fy为模片所受张开力,通过积分得合模油路所受负载压力为:

图1 成型示意图Fig.1 Metal bellows forming diagram

图2 模片受力分析Fig.2 Mould plates stress analysis

将式(1)代入(2)得鼓胀时合模油路压力为

式(3)中:A为鼓胀油缸活塞面积;A1为鼓胀油缸

活塞杆面积.

2 液压系统设计和保压原理分析

2.1 液压系统设计

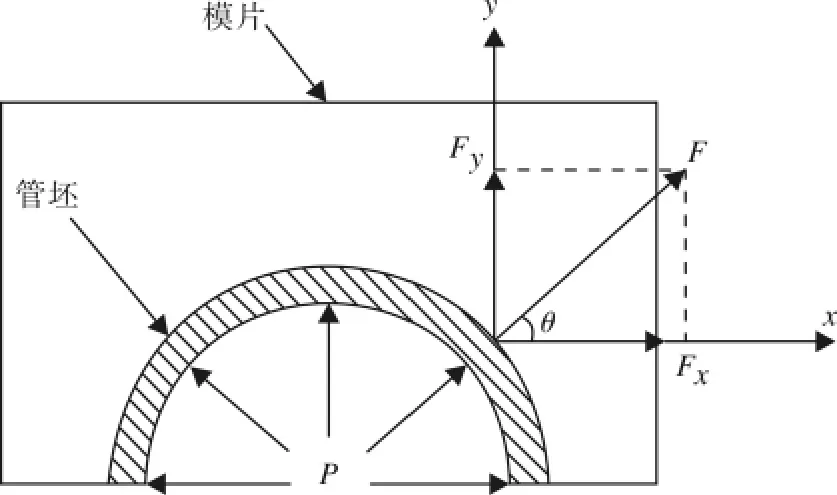

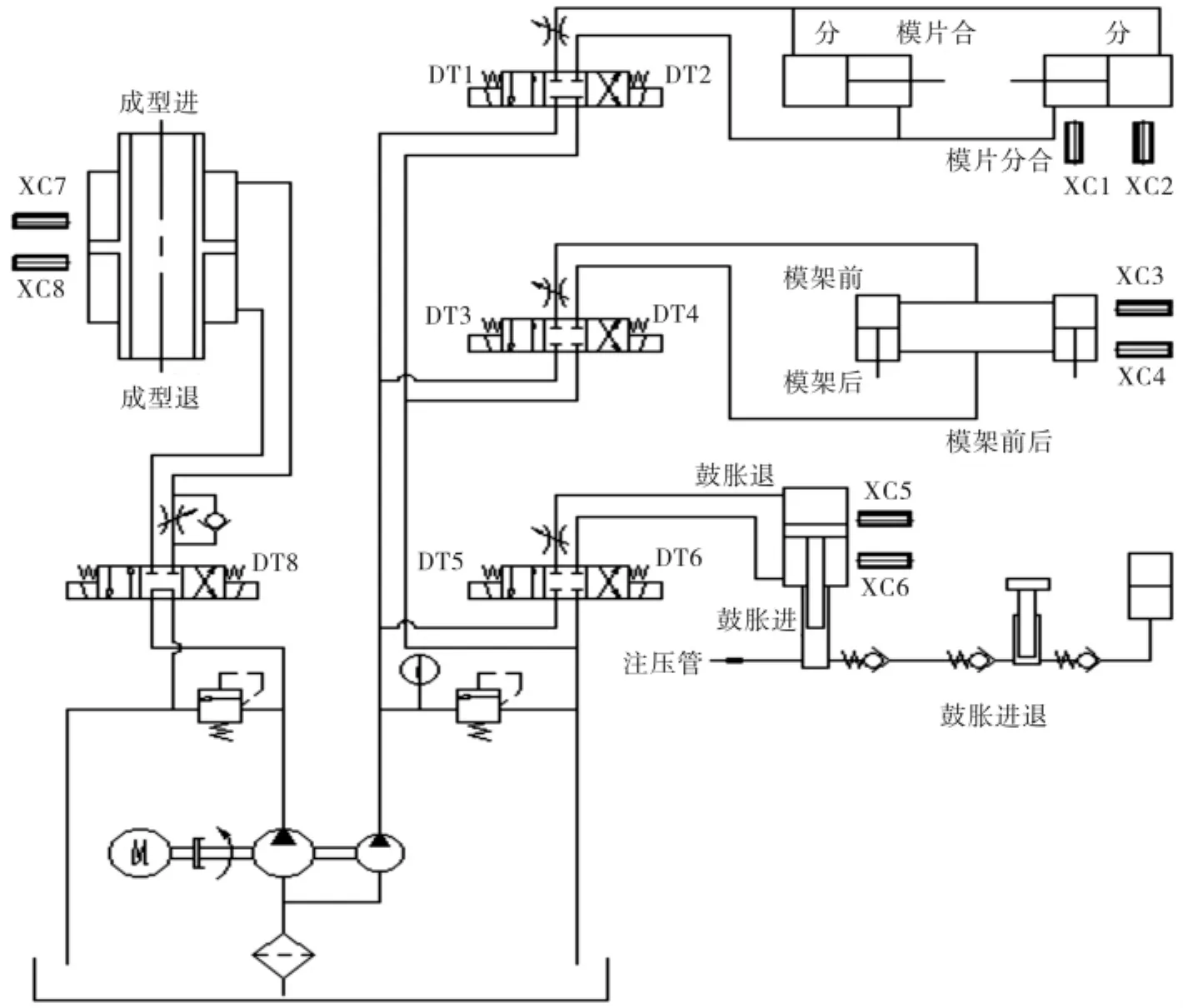

该系统要适用多种不同管径的管坯加工,波纹管成型工艺:合模→模架前→鼓胀进→鼓胀退→成型进→成型退→分模→模架后,根据成型工艺机床液压系统设计如图3所示.

图3 金属波纹管成型机床液压系统图Fig.3 Metal bellows forming machine tool hydraulic system

2.2 保压原理分析

鼓胀过程中,由于负载压力远大于油泵的工作压力,为了满足鼓胀时所需压力,故采用增压缸来提高鼓胀压力,鼓胀增压缸进油口压力为:2

式(4)中:D为鼓胀增压缸大活塞半径;d为鼓胀增压缸小活塞半径.

由式(3)和式(4)可知,合模油路负载压力、鼓胀增压缸进油口压力与油缸参数有关,选择合适的油缸,可使Pz>P进,从而锁紧模片.然而对于不同型号管坯的鼓胀,随着管径的增加,合模油路负载压力增大,管坯内压降低.在对大管径管坯进行鼓胀时会出现Pz<P进,从而导致模片锁不紧.为了解决上述问题,在鼓胀油路安装节流阀背压,如图3所示节流阀出口压力等于P进,节流阀进出油口压差ΔP[7],合模油路保压力为P进+ΔP,鼓胀不同型号管坯时,通过调节节流阀过流面积来改变节流阀进出油口压差大小,从而使合模油路压力大于负载压力,对模片进行锁紧.

采用节流阀背压,由于合模压力大于负载压力,故其锁紧性能基本不受油管膨胀、液压油的压缩、系统泄漏等原因的影响.节流阀进出油口压差ΔP的大小可通过式(5)求得.

式(5)中:Cd为流量系数,近似常数;ρ为油液的密度;AT为节流阀的过流面积.

3 实验论证

3.1 实验目的及设备

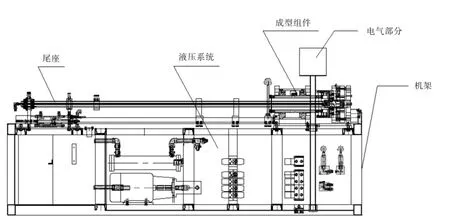

为了验证该方法的可行性,专门设计出一台金属波纹管成型机床的实验设备进行实验.实验设备如图4所示,主要由机架、液压系统、成型组件、电气部分、尾座组件等部分构成.

图4 液压系统可靠性测试设备图Fig.4 Hydraulic system reliability testing equipment

3.2 实验内容

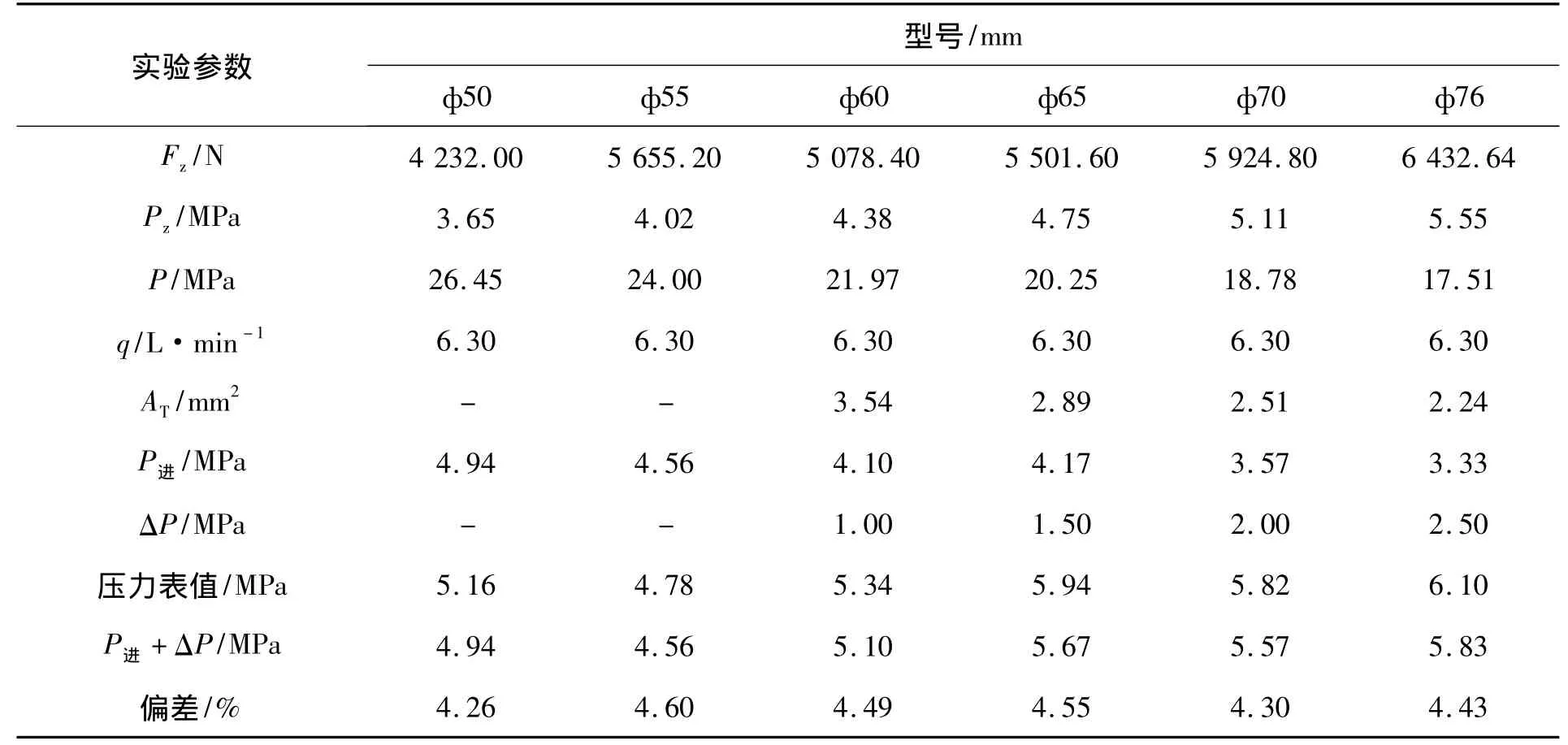

实验管坯为壁厚t=0.8 mm的201不锈钢管,屈服极限σs=540 MPa,选取6种不同管径的管坯做对比试验.鼓胀完成时间T=1 s,鼓胀增压油缸活塞行程L=40 mm,鼓胀油缸大活塞直径D=63 mm,小活塞直径d=25 mm,合模油缸活塞直径φ=50 mm,活塞杆直径φ1=32 mm,取Cd= 0.62,ρ=0.875 kg/L.根据式(1)~(5)计算出每种管坯鼓胀时Fz、Pz、q、P进、ΔP、P进+ΔP的值,记录鼓胀时压力表的值.实验结果如表1所示.

表1 实验结果Table 1 Experiment results

3 结果分析

由表1可知,ф50 mm、ф55 mm两种型号的管坯胀型时Pz>P进不需调节节流阀背压.ф60 mm、ф65 mm、ф70 mm、ф76 mm四种型号的管坯胀型时Pz<P进,调节节流阀背压后P进+ΔP>Pz,P进+ΔP与压力表值相比,压力表值均大于P进+ΔP,其主要因鼓胀时管路和液压元件存在的压力损失而形成背压所致.

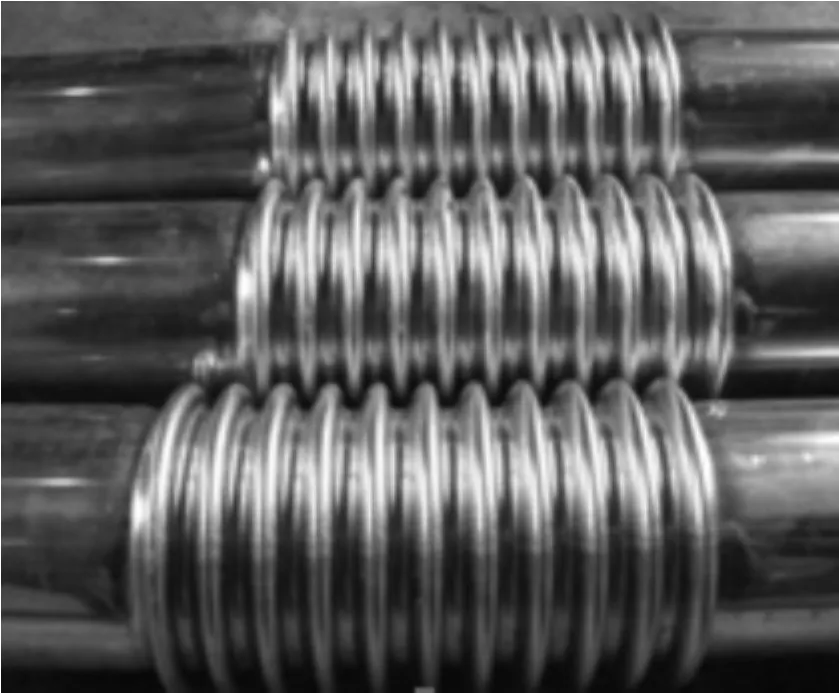

在实验中加工出来的波纹管表面没有鼓胀痕迹,实验样品如图5所示.

图5 波纹管实验样品图Fig.5 Experimental samples of metal bellows

4 结语

a.采用节流阀节流背压,成功解决了鼓胀时模片受力张开,波纹管有鼓胀痕迹的问题.

b.实验表明,该液压系统性能稳定、结构简单,能够适用于不同型号的波纹管加工,具有较高的应用价值.

[1]李永生.波纹管技术(一)基础知识[J].管道技术与设备,1993(1):33-36.

[2]刘丽君,徐振延.金属波纹管行业现状及发展建议[J].管道技术与设备,1993(2):1-3.

[3]曹宝璋,陈永忠,俞彬,等.波纹管成型方法分析比较[J].设计与研究,2001(12):17-15.

[4]王伟.使用液压锁应注意的问题[J].机床与液压,2004(4):176-177.

[5]邹建华,吴榕.液压锁技术现状分析[J].机械工程与自动化,2007(5):184-185.

[6]戴经世.波纹管液压成型法[J].鞍钢技术,1987 (11):16-24.

[7]张铁华,杨友胜,李壮云.二级圆锥式节流阀口的设计及实验研究[J].液压与气动,2001(11):12-15.

Performance of hydraulic system of metal bellow forming machine tool

ZOU Jun-jun,LIAO Yi-de,TAN Wen-xin,CHEN Fang,ZHU Jun

(School of Mechanical&Electrical Engineering,Wuhan Institute of Technology,Wuhan 430205,China)

The template is not be locked tightly in the process of bulging of metal bellow.In order to solve this problem,a throttle valve was introduced to keep pressure and lock template tightly,and some experiments were made for this approach.The results of experiments show that there is no sign-expansion in finished bellows and better effect of locking can be got.This approach can be applied to the processing of different types of bellows.

bellow molding;throttle valve;hydraulic system performance

TH137.32

A

10.3969/j.issn.1674-2869.2012.03.015

2011-12-30

邹军军(1986-),男,湖北赤壁人,硕士研究生.研究方向:结构设计,流体传动与控制.

指导老师:廖义德,男,教授,博士,硕士研究生导师,研究方向:流体传动与控制,机械设计与制造.*通信联系人

1674-2869(2012)03-0070-04

本文编辑:陈小平