水性丙烯酸酯类防腐涂料性能研究

2012-11-08秦少雄晏高翔长江大学化学与环境工程学院湖北荆州434023

秦少雄,晏高翔 (长江大学化学与环境工程学院,湖北 荆州 434023)

水性丙烯酸酯类防腐涂料性能研究

秦少雄,晏高翔 (长江大学化学与环境工程学院,湖北 荆州 434023)

在水性乳胶涂料配方基础上,引入复合铁钛粉和改性磷酸锌等防腐颜料制备出水性丙烯酸酯类乳胶防腐涂料,考察了不同配方防腐涂料的耐盐雾性能。结果表明,在保证涂料的基本性能符合相应国家标准的情况下,当丙烯酸乳液25%wt、复合铁钛粉25%wt、改性磷酸锌25%wt、pH值为8时其综合性能最好,最终将涂料的耐盐雾性提高到408h时。

水性丙烯酸乳液;复合铁钛粉;改性磷酸锌;耐盐雾性

我国每年因金属材料的腐蚀造成超过5000亿元的损失,钢铁作为最主要的金属材料,其腐蚀防护具有非常重要的意义,特别是在沿海城市盐雾严重地区和酸雨及环境污染严重地区[1]。采用涂料涂装防止金属腐蚀是应用最广泛、最有效、最经济的手段[1]。而溶剂型涂料对于人类自身及生态环境的严重威胁日益明显,绿色涂料代替溶剂型涂料成为必然。水性涂料因为具有来源方便、易于净化、低成本、低粘度、无毒性、无刺激、不燃性及良好的涂布适应性等特点,已成为未来的主要发展方向[2]。水性丙烯酸涂料是最常见的水性涂料之一,由于其自身防腐性能较差,在户外及腐蚀性环境中的使用受到限制。为此,笔者试图通过水性丙烯酸涂料的改性,以提高水性丙烯酸涂料的防腐性能。

1 试验部分

1.1药品及仪器

1)药品 水性丙烯酸乳液(北京通海工贸有限公司);WD-S-800复合铁钛粉(万达科技无锡有限公司);改性磷酸锌,自制;分散剂、消泡剂、增稠剂、成膜助剂、去离子水。

2)仪器 QXG线棒涂膜器(天津市精利材料试验机厂); SF智能型分散砂磨机控制仪(上海微特电机有限公司);KH-120精密型盐水喷雾试验机(上海荣珂检测仪器有限公司)。

1.2涂料试样制备

按配方称量药品,将分散剂溶于一定量去离子水搅拌,依次加入水性丙烯酸乳液、复合铁钛粉、滑石粉、钛白粉、高岭土、改性磷酸锌,搅拌均匀,然后用砂磨机将上述混合物砂磨至50μm以下,调节pH值,在搅拌状态下加入消泡剂、成膜助剂、增稠剂,并用去离子水调节粘度,经200目滤网过滤,即得涂料样品。

按照GB/T1771-91标准在钢板上制作好试样,以石蜡和松香1∶1的混合物封边,以备后续所需。

2 结果与讨论

2.1正交试验结果及分析

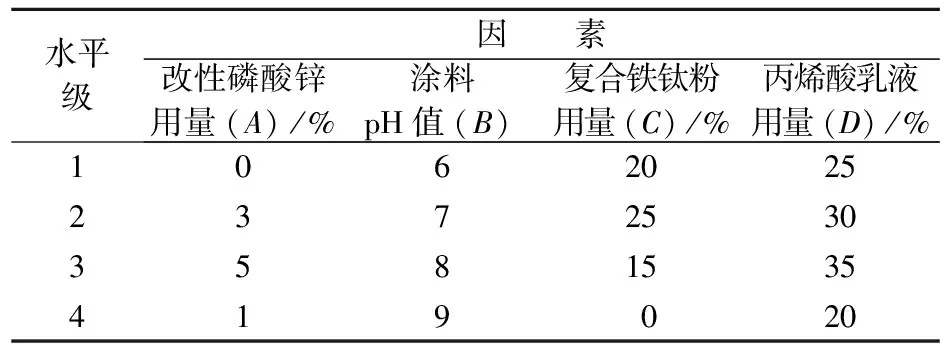

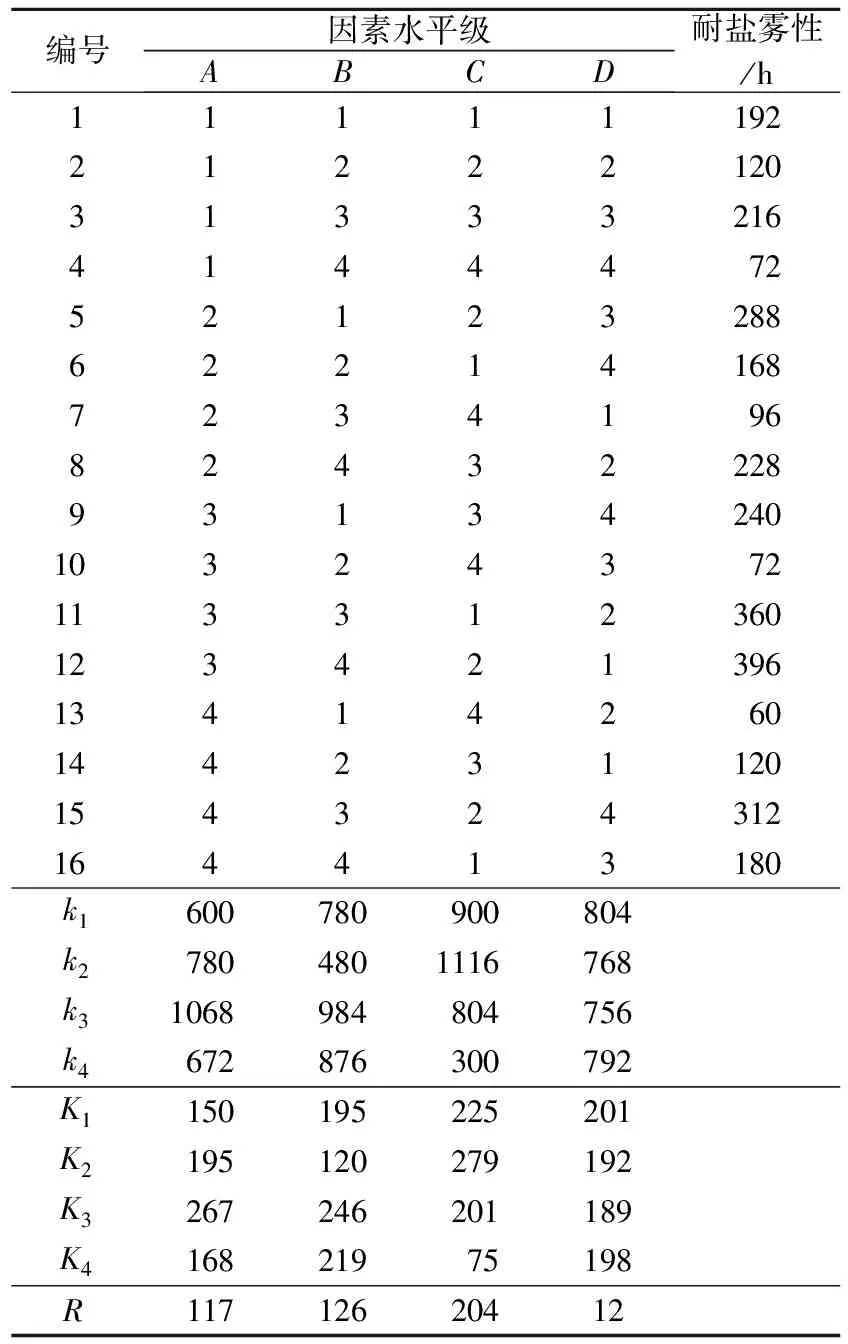

选用复合铁钛粉和改性磷酸锌作为主要防腐颜料,而丙烯酸乳液是主要成膜基料,pH值则对涂料的成膜性能及防腐颜料的防腐效果具有重要的影响。因此,笔者选取改性磷酸锌用量(A)、涂料pH值(B)、复合铁钛粉用量(C)、丙烯酸乳液用量(D)等4个影响因素,设计4个水平级(见表1),按正交试验L16(44)表配方对涂料的耐盐雾性能进行了考察,试验结果如表2所示。

表1 因素水平表

通过正交表数据分析,极差R3gt;R2gt;R1gt;R4,复合铁钛粉的用量对防腐性能的影响最大,涂料pH值和改性磷酸锌用量对防腐性能的影响次之,丙烯酸乳液用量的影响最小,根据正交试验结果,选择A3B3C2D1方案为基础进行单因素试验。

2.2防锈颜料的选择与确定

防锈颜料在改善涂料的防腐性能中起到重要作用。由于单一防锈颜料的防腐性能有限[3],经过反复多次试验,最终确定了改性磷酸锌和复合铁钛粉搭配使用的复合型防锈颜料效果最好。

表2 正交试验及极差分析

1)复合铁钛粉用量的影响 选择如下基础配方:丙烯酸乳液25%wt、改性磷酸锌5%wt、pH值为8,改变复合铁钛粉的用量进行单因素试验。试验考查了复合铁钛粉质量分数对涂料耐盐雾性能的影响,结果见图1。从图1可以看出,随着复合铁钛粉用量的增加,涂料的耐盐雾性能先升高后降低。当复合铁钛粉的质量分数提高到一定程度,其形成的牢固地附着在钢铁表面能够有效阻隔有害物质对钢铁表面侵蚀的磷化膜已经达到相当致密的程度,继续增加复合铁钛粉的用量不但达不到增强防腐性能的效果,反而由于颜料填料的增多导致基料占比的下降漆膜的附着力和封闭性下降,水分和氧气等腐蚀性物质能够很快穿透膜层,加快钢结构表面腐蚀,导致涂料的防腐性能下降。

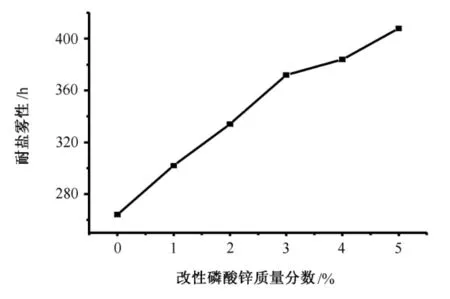

2)改性磷酸锌用量的影响 选择如下基础配方:丙烯酸乳液25%wt、复合铁钛粉25%wt、pH值为8,改变改性磷酸锌的用量进行单因素试验。试验考查了改性磷酸锌质量分数对涂料耐盐雾性能的影响,结果见图2。由图2可知随着改性磷酸锌质量分数的增加,涂料的耐盐雾性逐渐提高,当改性磷酸锌质量分数增加到3%,涂料的耐盐雾性提高率有所趋缓。主要原因是当改性磷酸锌足够在金属表面形成完整的化合物覆盖膜之后,继续增加改性磷酸锌的用量对形成的化合物覆盖膜的影响不是很明显,而主要依靠形成难溶性络合物提供阴极保护作用来提高防腐性能,从而导致涂料的耐盐雾性提高率有所放缓。

图1 复合铁钛粉用量对耐盐雾性的影响

图2 改性磷酸锌用量对耐盐雾性的影响

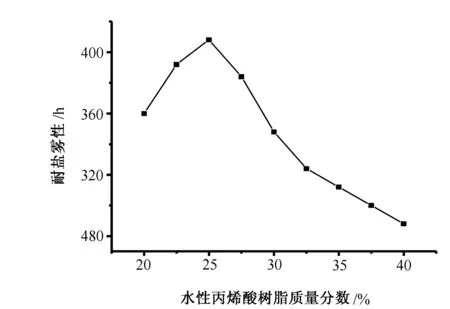

2.3水性丙烯酸乳液的用量对耐盐雾性的影响

图3 水性丙烯酸乳液用量对耐盐雾性的影响

水性丙烯酸乳液是涂料的主要成膜物质,选择合适的用量是配方设计的关键环节。如果水性丙烯酸乳液用量过少将影响涂料成膜的连续性,从而影响涂料的耐洗刷性和耐冲击性,无法保证涂料的耐盐雾性;而用量过多则会影响防腐颜填料的占比,也会降低涂料的防腐性能。选择如下基础配方:复合铁钛粉25%wt、改性磷酸锌5%wt、pH值为8,改变水性丙烯酸乳液的用量进行单因素试验。试验考查了水性丙烯酸乳液质量分数对涂料耐盐雾性能的影响,结果见图3。由图3可以看出,随着水性丙烯酸乳液的增加,涂料的耐盐雾性能先提高后逐渐下降,随着水性丙烯酸乳液的增加,使得防腐颜料颗粒被乳液完全包裹,影响了防腐颜料成膜的连续性,从而导致防腐涂料的耐盐雾性能下降。

2.4pH值对耐盐雾性的影响

表3 不同pH条件下涂料的耐盐雾性

涂料的pH值对涂膜的成膜性及防腐颜料的附着力等有关性能都有重要的影响,从而影响涂料的耐盐雾性。笔者以氨水溶液调节涂料的pH值,研究了pH值对涂膜耐腐蚀性的影响,选择基础配方如下:丙烯酸乳液25%wt、复合铁钛粉25%wt、改性磷酸锌5%wt,改变涂料pH值进行单因素试验。试验选用氨水调节涂料的pH值,结果见表3。由表3可以看出,涂料偏酸性或偏碱性条件下比中性条件下的耐盐雾时间较长,且碱性条件下比酸性条件下的耐盐雾性能有明显提高。当pH值为8时涂料的耐盐雾时间为408h。由于涂料中存在一定数量的M(H2PO4)2及不溶性的MHPO4(M为二价金属离子)[4],钢片与涂料的界面处会发生以下反应:M(H2PO4)2↔MHPO4+H3PO4。当pH值升高到8时反应持续自左向右进行,生成MHPO4,而H3PO4与钢片表面的铁原子反应生成Fe(H2PO4)2。这些不溶性的MHPO4在钢片表面与Fe(H2PO4)2共同形成一层牢固的保护膜,使得涂料的耐盐雾性大幅提高。当pH值继续升高,膜层的稳定性将被破坏,从而使防腐性能降低。

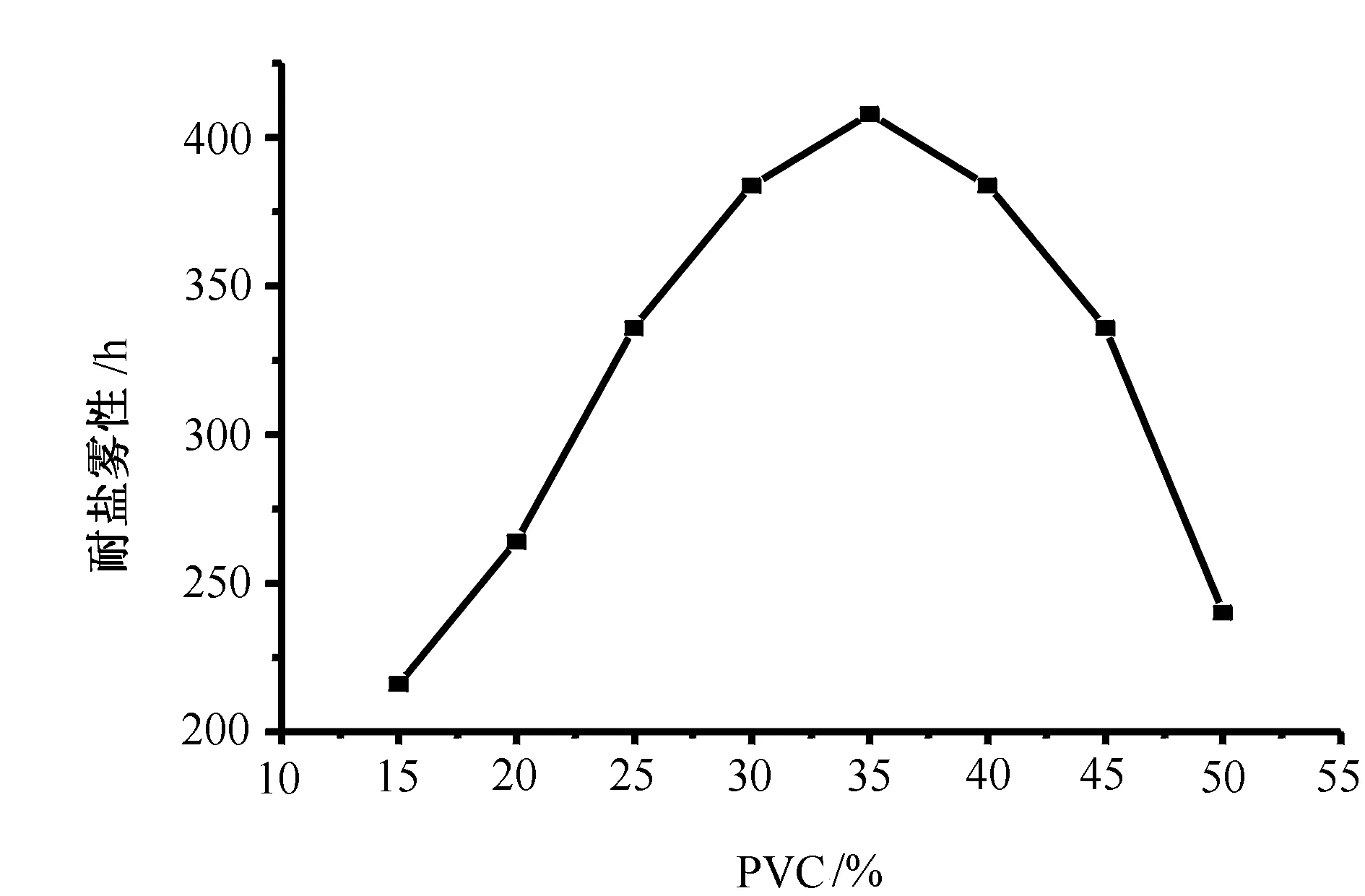

2.5PVC的确定

图4 PVC对耐盐雾性的影响

考察了PVC(颜料体积浓度)对涂料耐盐雾性能的影响,结果见图4。由图4可知,随着PVC的增加,耐盐雾性能先逐渐增高后逐步下降,当PVC在30%~40%的范围内,涂料耐盐雾性没有明显变化。这主要是因为随着颜填料的不断增多,使得基料量占比下降,漆膜的附着力和封闭性下降,随着涂料中PVC含量的增高,漆膜结构由连续致密变为蓬松多孔[5],从而导致涂料容易被侵蚀其防腐性能下降。

2.6基本性能测试结果

选取丙烯酸乳液25%wt、复合铁钛粉25%wt、改性磷酸锌5%wt、pH值为8的水性防腐涂料进行基本性能测试,结果如表4所示,其基本性能均符合JG/T224-2007建筑用钢结构防腐涂料标准。

3 结 语

从水性丙烯酸涂料的原材料分析、涂料剖析、涂膜形成过程分析等方面讨论了影响涂料防腐性能的

表4 水性防腐涂料基本性能测试结果

各项重要因素:随着复合铁钛粉用量的增加,涂料的耐盐雾性能先升高后降低,最终确定复合铁钛粉用量为25%wt;随着改性磷酸锌质量分数的增加,涂料的耐盐雾性逐渐提高,考虑到成本的影响改性磷酸锌用量定为5%wt;随着水性丙烯酸乳液的增加,涂料的耐盐雾性能先提高后逐渐下降,丙烯酸乳液用量选取25%wt为宜。在保证涂料的基本性能符合相应国家标准的情况下,选取pH值为8,PVC在30%~40%的范围内,其综合性能最好,涂料的耐盐雾性提高到408h。新产品使得普通水性丙烯酸涂料在保持其原有各项优点的同时,适用范围有了明显的扩大,使用寿命明显增强,尤其在在钢结构材料领域、温暖潮湿地域以及海洋周边等盐含量较高地区,将发挥巨大作用。

[1]刘国旭,荆旺.水性醇酸涂料耐盐雾的研究[J]. 上海涂料,2009, 47(6):33-35.

[2]李婷. 探析低碳水性涂料乳胶漆的运用和市场前景 [J]. 上海建材,2011(4):15-16.

[3]Belaroui F, Grohens Y, Marie P, et al.Recent results and perspectives on some aspects of latex film formation: drying, coalescence and distribution of additives[J]. Progr Colloid Polym Sci,2004, 128: 159-162.

[4]陈泽森,刘俊才. 水性建筑涂料生产技术[M]. 北京:中国纺织出版社,2007:1-7.

[5]方健君,马胜军,沈海鹰. 改性磷酸锌的防腐性能研究[J]. 涂料工业,2009, 39(10):57-59.

[编辑] 洪云飞

10.3969/j.issn.1673-1409.2012.01.003

TQ637

A

1673-1409(2012)01-N006-03