盐穴储油(气)库水溶造腔管柱动力特性初探

2012-11-08李银平杨春和屈丹安杨长来施锡林

李银平,杨春和,,屈丹安,杨长来,施锡林

(1. 中国科学院武汉岩土力学研究所 岩土力学与工程国家重点实验室,武汉 430071;2. 重庆大学 西南资源开发及环境灾害控制工程教育部重点实验室,重庆 400044;3. 中国石油化工股份有限公司天然气分公司,北京 100120)

1 引 言

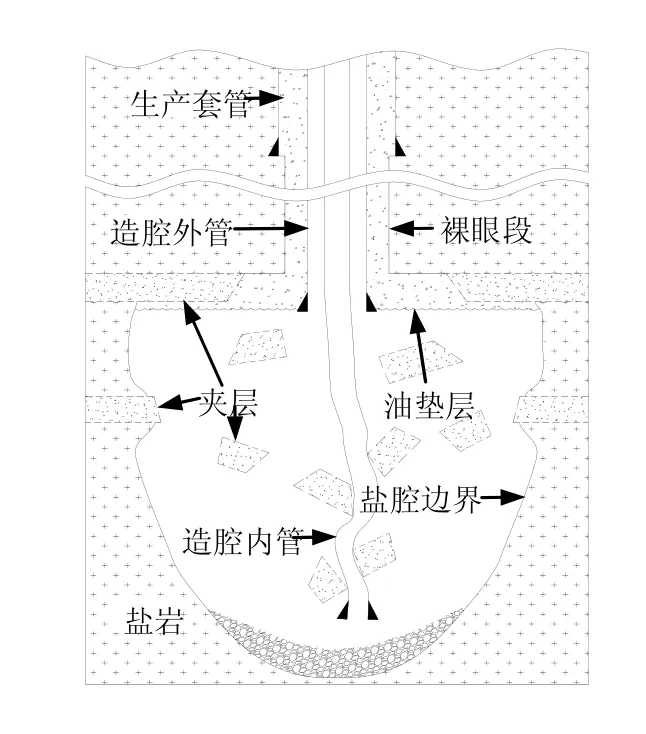

深部盐岩构造是石油、天然气及高放核废料地下存储的理想场所[1]。目前建造盐岩储库普遍采用单井油垫对流法水溶开采[2]。如图1所示,地面的淡水或淡卤水经造腔内管(或者造腔内管和造腔外管之间环空)注入腔体,腔内卤水从造腔内管与造腔外管之间环空(或者造腔内管)流出到地面,流动的非饱和卤水不断溶蚀腔壁盐岩,腔体的体积逐步扩大;造腔外管和生产套管之间充满柴油或其他液体,下行形成油垫层隔开淡卤水和腔顶盐岩,达到抑制上溶并促使腔体横向溶漓,或者上行撤除油垫层,让淡卤水充分接触腔顶盐岩,腔体向上发展,从而达到建造较为理想的储库腔体形状的目的。

图1 对流法水溶造腔示意图Fig.1 Sketch diagram of the solution mining process

建腔目的层一般埋深在500~2000 m之间,造腔管柱(内管和外管)从地面井口自由悬伸至地下溶腔中,考虑到修井和腔体测试需要,造腔内管和外管内壁之间以及造腔外管和生产套管内壁之间一般不设任何支撑。

造腔工程实际中,由于造腔内管破损导致的事故时有发生。如图2所示,某储库造腔内管发生严重弯曲变形。修井时需要提升至地面,由于弯曲致使其在有限圆筒空间上升受阻,强行提升就会造成外管及套管的破损,工程上有时不得不割断弯曲严重的造腔内管,永久弃之于溶腔之中。

图2 造腔现场提出的S型弯曲造腔内管Fig.2 The crooked inner casing in-situ

造腔外管破损现象较少,但在某埋深较大储库建设过程中,发现下端最后1根φ177.8 mm造腔外管在距母扣1/3处有明显断裂现象(见图3)。

另外,造腔管柱接箍损坏现象也时有发生(见图4),这会导致出水口深度发生改变和腔体形状控制失败。

造腔管柱的破损,不仅会提高造腔成本,延长工期,严重的还会造成工程事故,造腔失败。但国内外关于水溶造腔管柱破损的研究并不多见。近年来施锡林等[3-4]针对我国盐矿一般含有众多难溶夹层,如硬石膏层、钙芒硝层和泥岩层等特点,系统研究了造腔过程中夹层垮塌导致造腔内管被砸弯、砸坏以及套管被卡等事故的机制。认为自下而上水溶造腔过程中,腔顶以及腔体中悬空的难溶夹层垮塌,下行不规则岩块在溶漓流程中曲线运动,侧向撞击造腔内管,导致管柱的弯曲变形及托箍等(见图5)。文献[5]还结合现场研究,提出了相应的夹层垮塌控制技术。

图3 造腔现场提出的断裂造腔外管Fig.3 The fractured casing in-situ

图4 套管接箍损坏Fig.4 Casing coupling damage

图5 难溶夹层的垮塌及其造成的管柱损坏Fig.5 Collapse of interbeds and tubing string damage

本文基于对造腔现场勘察以及对工况的分析认为,管柱破损除了与造腔过程中管柱所受外力撞击和挤压等有关外,更重要的是与其自身运动的动力特性紧密相关,管柱在受限空间的自激振动和动力失稳是导致管柱发生严重弯曲或者破损的主要原因。本文对管柱动力特性开展了初步研究,考虑液-固耦联作用分析造腔管柱的临界流速,还对管柱水击等现象开展的初步分析,最后对下一步结合实际工况更深入研究管柱动力特性提出了建议。

2 输流管道液-固耦联振动及临界流速

由于输流管道被广泛应用于石油、化工、能源、宇航及海洋工程等领域,因此,一直受到学术界的重视[6]。由于管道与流体的耦合作用,系统的运动方程中含有陀螺力项(又称哥氏加速度项),这使得输流管道的振动现象千变万化,所蕴含的振动机制也极其复杂。被关注较多的是两端支撑管及悬壁管,此两类管道在力学上有较大的不同,悬壁管属于非保守系统,其管道-流体耦合系统的能量随时间而发生变化,相对较为复杂[7]。

2.1 悬臂输流管振动方程

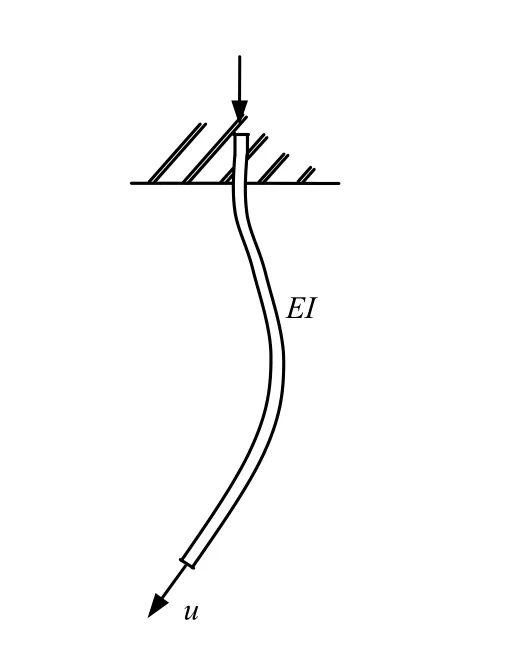

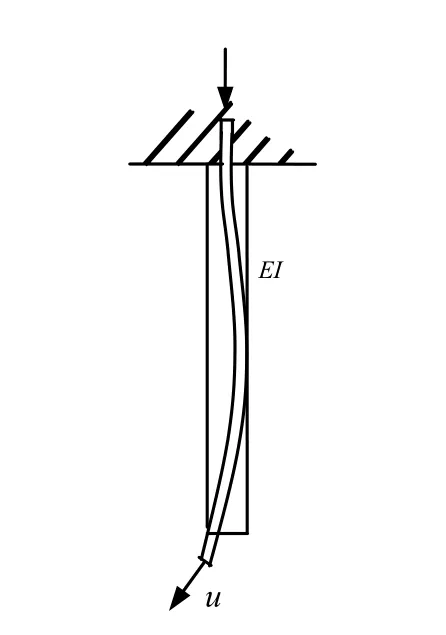

图1中,若不考虑各管道之间及与套管的相互干扰,即振动不受空间限制,则造腔内管和外管都可以看成是悬臂输流管道(见图6)。这里先以造腔内管为例开展分析,当处于正循环工况时,淡水从地面注入,通过内管输送射入溶腔,管道为排液管(cantilevered pipe discharging fluid);反循环时,卤水从溶腔进入内管,并排出地面,造腔内管称为吸流管(cantilevered pipe aspirating fluid)。

图6 悬臂输流管道Fig.6 Fluid conveying cantilevered pipe

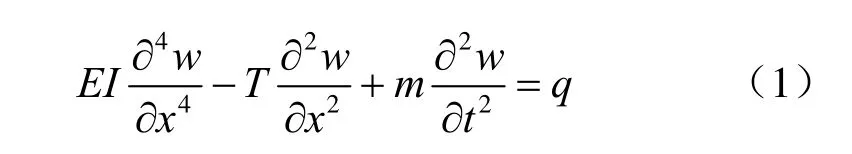

当管内无液体时,若不计重力、管道剪切变形、截面转动惯量的影响,管道沿横向弯曲振动的微分方程可写为[8]

式中:EI为管道的弯曲刚度;m为管道单位长度的质量;T为下端轴向力(拉力为正,暂不计重力);管道的横向变形 w=w(x, t),管道外激发力q=q(x, t);x和t分别为轴向坐标和时间。

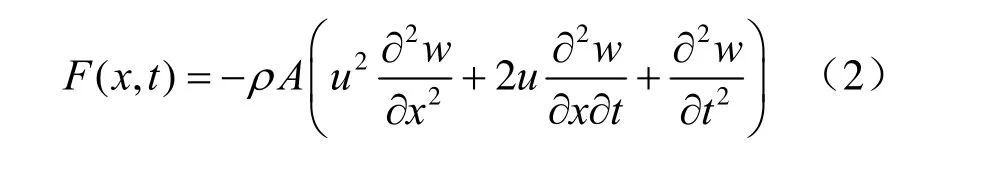

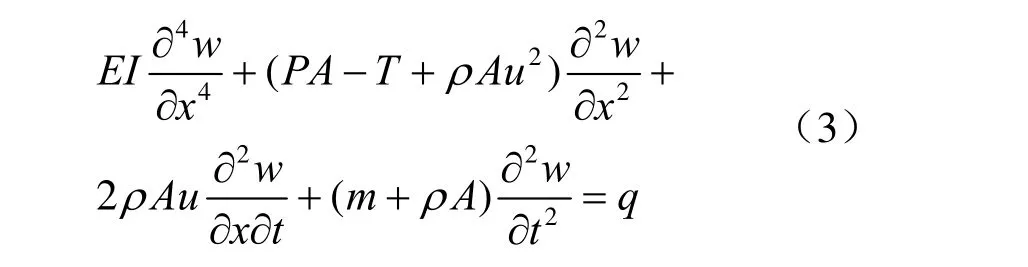

当管内有液体时,管道的振动将会有很大不同,假设流体为线流、不可压缩且无黏性,液体单位长度内作用在管道上的惯性力为

式中:ρ为液体密度;A为液体横截面积;u为液体流速。

考虑液体压力P和上述惯性力F后,管道弯曲振动微分方程为

对于悬臂管道,其边界条件为

式中:l为管道总长度。

2.2 悬臂输流管道临界流速分析

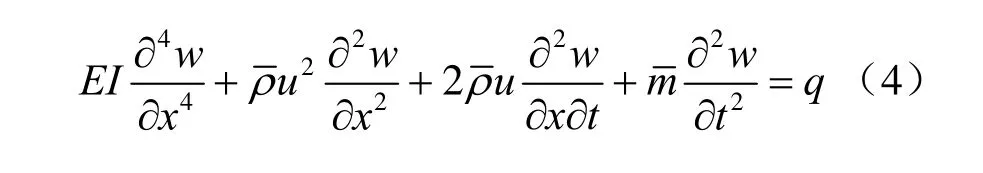

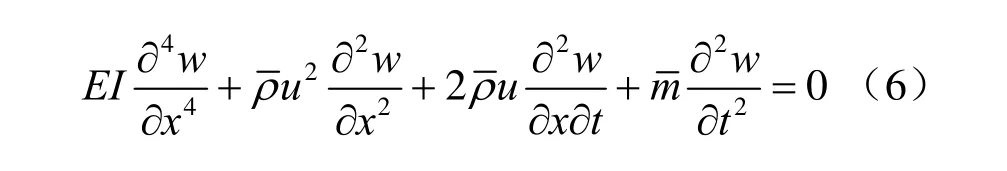

令式(4)中q(x, t)=0即可得到管道自由振动运动方程为

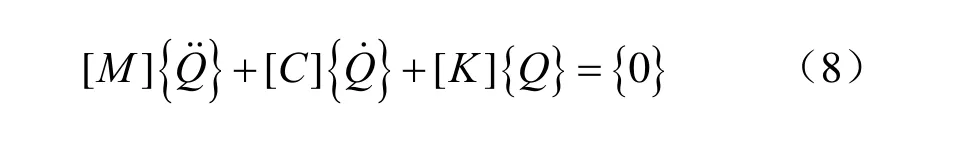

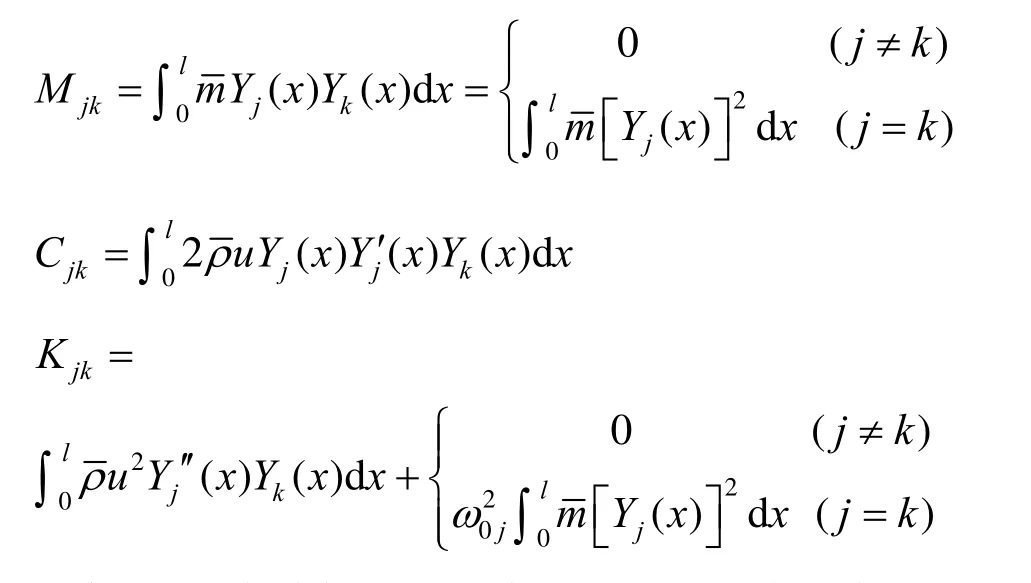

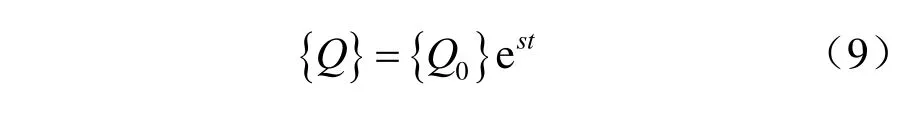

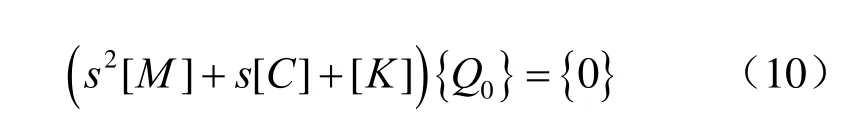

运算后写成矩阵的形式为

其中ω0j为充液管(u=0)的第j阶振型固有频率。

通过以上离散,问题化解为一个二阶常微分方程组,即式(8)。它的解有如下形式:

将式(9)代入式(8)得

于是频率方程为

式(11)的求解属于一个代数复特征值问题,可求出临界流速ucr。一般情况下,s为复数,其虚部就是输液管的固有频率,若s具有正实部,这时振动幅值将随时间增长而迅速最大,状态变成了不稳定,这种现象被称为颤振(flutter)。

3 造腔管柱临界流速计算及讨论

3.1 造腔管柱临界流速计算

对于造腔管柱的临界流速,这里先考虑最简化的情形来进行分析。造腔内管先不考虑造腔外管的空间限制,简化为从井口直至溶腔内的悬臂输流管;而对于造腔外管,则先不考虑外部生产套管及裸眼段的空间限制,也不考虑其内部造腔内管的影响,当然参与振动的液体只是内外管环空中液体。这样就都简化为如图6所示的悬壁输流管。

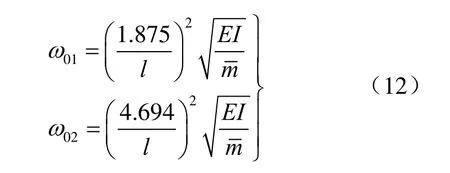

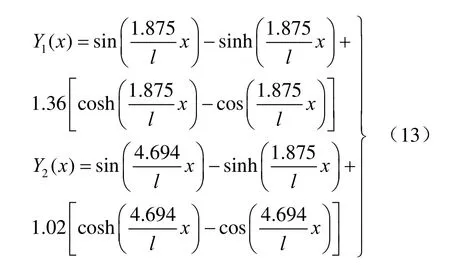

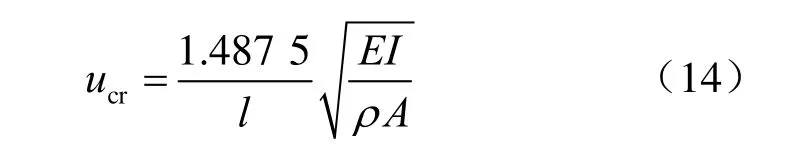

对于悬臂管,当u=0时,其前两阶固有频率分别为

对应的前两阶振型函数分别为

将振型函数式(13)代入频率方程式(6),可求得悬臂输流管临界流速为

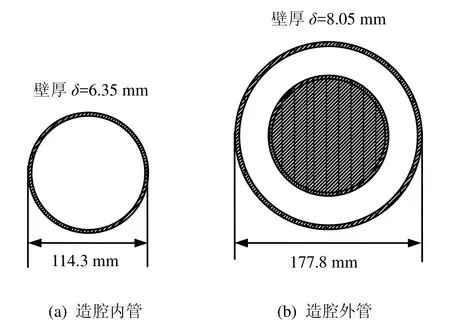

水溶造腔工程中常用的114.3 mm造腔内管及177.8 mm造腔外管的横断面如图7所示,空白部分为所考虑液体的横断面。材料的弹性模量 E=200 GPa。由式(14)可得到

造腔内管临界流速(m/s)为

造腔外管临界流速(m/s)为

图7 造腔管柱横截面Fig.7 Cross-sections of tubing string

3.2 造腔管柱临界流速讨论

水溶造腔施工过程中,一般注水量为 40~100 m3/h,因此,造腔内管中流速为1.37~3.43 m/s;造腔外管中环空液体流速为 1.08~2.71 m/s。由式(15)和(16)可以看出,造腔内管临界流速较低,而其内液体流速较高,因此,造腔内管一般会先于外管达到临界流速而失稳。由于一般溶腔埋深都大于 500 m,由式(15)可知,造腔内管临界流速ucr<0.83 m/s,相应的临界流量Qcr<24.19 m3/h,这也就是说对于长度为500 m的造腔内管,当流量达到24.19 m3/h时就失稳了。

以上计算表明,若不考虑造腔外管空间约束,水溶造腔工程中造腔内管一般会失稳甚至发生破坏。

实际上,造腔管柱之间以及外部套管的相互约束是必须考虑的因素。由图1可知,造腔内管一般比外管长(工程上一般长为30~60 m),悬伸于外管之外的部分是自由的,而嵌套于外管内的部分要受到外管的约束,如图8所示。很显然,这种空间约束将限制管道的横向振动,无疑会提高其临界流速,但内外管及与生产套管之间的碰撞、挤压会带来管柱的磨损和破坏。

图8 受约束的悬臂输流管道Fig.8 Cantilevered fluid conveying pipe with space constraint

因此,考虑造腔管柱之间相互干扰,受限空间内外管柱振动耦合分析,这将是一个十分复杂的问题,是下一步研究的重点之一。高德利[9]针对受井眼约束的受压管柱,假设管柱和井眼均为圆形且二者保持连续接触,采用细长梁理论开展了管柱屈曲分析。但对于主要受拉力的造腔管柱,如何给出合理的管柱之间及与井眼的接触条件,需要进一步研究分析。

4 造腔管柱临界流速计算力学模型初步探讨

上一节讨论了外部约束(受限空间)对输流管动力特性影响,分析表明,管柱抗弯刚度及管柱悬伸长度是决定管柱动力特性的两个关键因素,其实对于实际工程问题还有诸多因素需要进一步探讨,由于问题的复杂性,这里仅对各因素的影响做初步探讨和分析。

4.1 非均匀轴力及液体压力的影响

造腔管柱一般是垂直悬伸至溶腔中,轴向要受到重力、浮力以及管内外流体摩擦力作用,沿轴向的轴力应该是近似线性非均匀分布,轴力对输流管动力特性有明显的影响,拉力将会提高管道的振动频率,进而将提高其临界流速。此外,溶腔内的液压一般较高,1000 m埋深溶腔,其液体压力一般为10 MPa以上,而且液体压力沿管柱轴向近似呈线性变化,液体压力对管柱动力特性的影响有多大也需要进一步研究。当然附着在管道外壁的液体对于管道的横向振动也会有一定影响。当然,决定管柱动力特性的关键因素还是管柱抗弯刚度和悬伸长度。

4.2 正反循环造腔工艺的影响

水溶造腔有正循环和反循环两种方式,如图 1所示,从内管注入淡水,从内外管环空排出卤水为正循环方式,反之为反循环方式。正循环方式时,内管为排液管,外管则为吸流管。已有研究表明,排液管和吸流管的动力特性是不相同的,悬臂输流管道属于非保守系统, 这意味着管道-流体耦合系统的能量随时间而发生变化,能量的增减取决于管内流体的输送方向和流速大小。关于吸流管,学术界还发生了一次著名的争论[10]:吸流管道在无穷小流速下是否会发生失稳以及管道自由端口处的流-固耦合机制如何。针对这一疑问, 学术界相继提出一些理论(或假说)和阐释[11-12]。事实上,对这一问题的探讨不仅是学术上的需要, 而且具有重要的工程实际意义。

4.3 水击和管道横向振动耦合影响分析

水等液体在压力管道中流动时,当遇到阀门突然关闭(或开启)、水泵突然停机(或启动)时,水的流速会发生突然的急剧变化,由于流体的惯性和压缩性,可引起管道中流动的液体压力发生反复的、急剧的周期性变化,此时压力将大大超过正常工作压力,并伴随着管壁的扩张和收缩,发出强烈的振动和噪音,有如管道受到锤击的声音,这种现象称为水击或水锤[13]。水击现象发生时,会产生一个很大的压力跃升,使管壁材料及管道上的设备及附件承受很大的压力,而可能产生严重的变形以致破坏。如果此时管道系统存在缺陷,则有可能对管道系统或设备造成破坏,导致事故的发生。

对于造腔管柱,水击现象导致的压力脉动可能导致套管接箍的损坏。可以想象,当轴向的水击现象和横向的弯曲振动耦合时,本来就承受较大轴向拉力套管接箍就极有可能发生松动,甚至脱扣破坏(见图 4)带来工程事故。因此,水击和管道横向振动耦合影响分析也将是下一步需要研究的课题。

4.4 造腔管柱中间支撑影响分析及可行性

从以上分析可以看出,造腔管柱由地面悬伸至溶腔,长度500 m以上,尽管水平空间受限,但工程上在内外管之间以及外管和套管之间普遍不设置水平支撑,这导致其临界流速较低。结合工程,探讨是否可能在不影响修井过程上提管柱和溶腔声纳测试的前提下,在外管和生产套管之间以及内外管之间设置易于拆卸的水平支撑,并开展支撑对输液管柱振动特性影响分析,对支撑设计时数量及位置进行分析,并结合工程实践开展应用研究。

5 结 论

针对盐穴储气库单井水溶造腔过程中造腔管柱动力特性开展了初步探讨,主要结论如下:

(1)造腔工程中弯曲和管柱破损除了与造腔过程中管柱所受外力撞击和挤压等有关外,管柱在受限空间的自激振动和动力失稳是导致管柱发生严重弯曲或者破损的主要原因。

(2)分析了无空间约束条件下内外管柱的振动特性,将其简化为悬臂输流管,得到了管柱临界流速的计算式,算例表明,无约束条件下造腔管柱一般会由于液-固耦联振动而发生动力失稳,而且造腔内管一般会先于造腔外管发生失稳破坏。

(3)对影响造腔管柱临界流速的其他因素进行了探讨,初步分析了管道轴力、液体压力、造腔循环方式、管道水平支撑,以及轴向水击和横向振动耦合的影响,为进一步结合工程实际开展空间约束条件下造腔管柱动力特性全面分析提出了建议。

[1] 杨春和, 李银平, 陈锋. 层状岩盐力学理论与工程[M].北京: 科学出版社, 2009.

[2] 王清明. 盐类矿床水溶开采[M]. 北京: 化学工业出版社, 2003.

[3] 施锡林, 李银平, 杨春和, 等. 卤水浸泡对泥质夹层抗拉强度影响的试验研究[J]. 岩石力学与工程学报, 2009,28(11): 2301-2308.SHI Xi-lin, LI Yin-ping, YANG Chun-he, et al.Experimental study of the tensile strength weakening of mudstone interlayer samples soaked in brine[J]. Chinese Journal of Rock Mechanics and Engineering, 2009,28(11): 2301-2308.

[4] 施锡林, 李银平, 杨春和, 等. 盐穴储气库水溶造腔夹层垮塌力学机制研究[J]. 岩土力学, 2009, 30(12): 3615-3620, 3626.SHI Xi-lin, LI Yin-ping, YANG Chun-he, et al. Research on mechanical mechanism of interlayer collapse in solution mining for salt cavern gas storage[J]. Rock and Soil Mechanics, 2009, 30(12): 3615-3620, 3626.

[5] 施锡林, 李银平, 杨春和, 等. 多夹层盐矿油气储库水溶建腔夹层垮塌控制技术[J]. 岩土工程学报, 2011,33(12): 1957-1963.SHI Xi-lin, LI Yin-ping, YANG Chun-he, et al.Technology of controlling interbeds collapse in solution mining for oil/gas storage in multi-interbedded salt formation[J]. Chinese Journal of Geotechnical Engineering, 2011, 33(12): 1957-1963.

[6] 王琳, 匡友弟, 黄玉盈, 等. 输液管振动与稳定性研究的新进展: 从宏观尺度到微纳米尺度[J]. 固体力学学报, 2010, 31(5): 481-492.WANG Lin, KUANG You-di, HUANG Yu-ying, et al.Recent development on vibration and stability of pipes conveying fluid: From macro-scale to micro-and-nanoscales[J]. Chinese Journal of Solid Mechanics, 2010,31(5): 481-492.

[7] 黄玉盈, 邹时智, 钱勤, 等. 输液管的非线性振动、分叉与混沌——现状与展望[J]. 力学进展, 1998, 28(1):30-42.HUANG Yu-ying, ZOU Shi-zhi, QIAN Qin, et al.Advances and trends of nonlinear dynamics of pipes conveying fluid[J]. Advance in Mechanics, 1998, 28(1):30-42.

[8] 黄玉盈. 结构振动分析基础[M]. 武汉: 华中工学院出版社, 1988.

[9] 高德利. 油气井管柱力学与工程[M]. 北京: 中国石油大学出版社, 2006.

[10] 倪樵, 王琳, 黄玉盈. 吸流管道动力学模型的研究现状与展望[J] . 应用力学学报, 2008, 25(3): 450-454.NI Qiao, WANG Lin, HUANG Yu-ying. Advances and trends of a dynamical model: Pipes aspirating fluid[J].Chinese Journal of Applied Mechanics, 2008, 25(3):450-454.

[11] PAIDOUSSIS M P, LI G X. Pipes conveying fluid: A model dynamical problem[J]. Journal of Fluids and Structures, 1993, 8: 137-204.

[12] PAIDOUSSIS M P. The canonical problem of the fluid conveying pipe and radiation of the knowledge gained to other dynamics problems across applied mechanics[J].Journal of Sound and Vibration, 2008, 310(3): 462-492.

[13] 陈鑫, 鲁传敬, 李长俊, 等. 输油管道系统水击分析与计算[J]. 油气储运, 2002, 21(12): 23-26.CHEN Xin, LU Chuan-jing, LI Chang-jun, et al. Water hammer analysis and its application to oil pipeline system[J]. Oil/Gas Storage and Transportation, 2002,21(12): 23-26.