绳索取心钻杆超声波探伤方法分析研究

2012-11-07刘华南孙友宏计胜利

刘华南,郭 威,孙友宏,计胜利

(吉林大学建设工程学院,吉林长春 130026)

绳索取心钻杆超声波探伤方法分析研究

刘华南,郭 威,孙友宏,计胜利

(吉林大学建设工程学院,吉林长春 130026)

对绳索取心钻杆断裂的原因进行了分析,对超声波探伤绳索取心钻杆方法进行了研究,对具体探测方法、探测仪器和探伤过程进行了分析。对有效预判绳索取心钻杆断裂、降低孔内事故发生率和减少经济损失具有一定的现实意义。

超声波;探伤;绳索取心钻杆

0 引言

绳索取心技术自问世以来,发展十分迅速,其优点十分明显。但由于钻杆壁较薄,在使用中主要承受正常钻井、下钻和憋钻、卡钻以及处理事故时的强拉、强扭、振动、内压、冲击、旋转交变弯曲等作用力,使用条件十分苛刻,易发生钻杆折断事故。绳索取心钻杆损坏形式主要有3种:折断、开裂与塑性变形。这3种损坏形式的发生部位都在钻杆两端丝扣处,其中大部分的钻杆由于钻进中在丝扣处折断而无法继续使用。钻杆折断事故造成了巨大的经济损失,为降低事故发生,及早发现疲劳裂纹,对钻杆的及时探伤是十分必要的。

1 钻杆折断的原因

1.1 疲劳破坏

钻杆在长期工作中承受拉伸、压缩、弯曲、扭切等复杂应力,而且在某些区域还产生频繁的交变应力,在足够大的交变应力作用下,局部区域会产生热能、变形,聚合力降低,形成微裂纹,这些微裂纹在外力的作用下继续开裂,逐渐连通成可见的裂纹,从而便产生疲劳破坏。

1.2 腐蚀破坏

钻杆在钻井和存放过程中遭受氧、二氧化碳、硫化氢、溶解盐类、各种酸类、电化学的腐蚀,形成腐蚀坑,成为潜在的裂纹源。

1.3 机械破坏

钻杆在长期使用中的腐蚀与磨损,使某些区域管壁变薄或存在微细裂纹,强度大为减弱,在外力的作用下,钻杆最容易从最薄弱的地方被拉断或扭断。

1.4 事故破坏

把不同纲级、不同壁厚、不同等级的钻杆混同使用,强度最弱的钻杆总是首先遭到破坏。

2 钻杆折断的易发区

绳索取心钻杆折断事故中9%以上发生在螺纹连接部位[1]。绳索取心钻杆由于管壁受级配及通过岩心容纳管的制约,整个钻杆柱基本上是内、外平的薄壁管,内、外螺纹只能等强度地分配在只有4.75~5 mm的管壁上[2],母接头处的磨损将会导致母螺纹壁厚减薄,强度减小,在拉伸、弯曲、扭转等复杂应力作用下,壁厚处产生裂纹,随着在外力作用下裂纹逐渐扩大,最终产生钻杆断裂(图1)。定期检查钻杆螺纹部位的疲劳裂纹,是预防钻杆螺纹事故的重要措施。

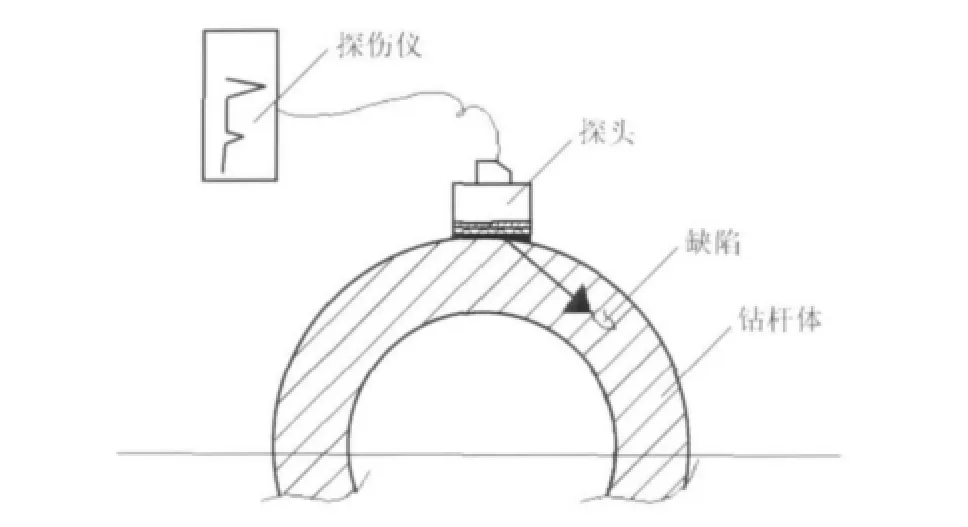

3 超声波检测

钻杆在折断前,危险区内容易产生微小裂隙,当面对细小的损伤点时,肉眼与一般仪器很难有效地判断出来,而采用超声无损检测技术,根据超声波检测原理(图2),超声波在介质中传播时,对于不同的质界面其反射特性各不相同,当传播时遇到缺陷,缺陷的尺寸等于或大于超声波波长时,则超声波遇到缺陷反射回来,探伤仪就可将反射波显示出来。如图2所示,钻杆体内存在一个缺陷,由于这个缺陷的存在,造成了钢材料和缺陷之间形成了一个不同介质之间的交界面,当发射的超声波在钻杆体内传播时遇到这个界面之后,因为交界面之间的声阻抗不同,所以就会发生反射,反射回来的能量又被探头接受到,在显示屏幕中横坐标的一定位置就会显示出来一个反射波的波形,横坐标的这个位置就是缺陷在被检测材料中的深度。不同的缺陷其反射波的高度和形状也各不相同,这就反映了缺陷的性质。

图2 超声波检测原理示意

在不损伤被测对象的情况下探测其内部缺陷,从根本上解决了事故隐患。然而在绳索取心钻探中应用超声波检测还比较少,所以本文对超声波检测中,探伤仪的选取、探头的规格和探伤过程进行了分析研究。

3.1 探伤仪的选取

在科技高速发展的今天,超声波探伤仪能够便捷、快速、精确地对钻杆体内部多种缺陷(裂纹、疏松、气孔、夹杂等)进行检测、定位、评估和诊断,是一种便携式的无损探伤仪器。但对于检测薄壁绳索取心钻杆的探伤仪没有专门要求,根据检测人员的经验与石油方面对杆件探伤的经验,选取超声波探伤仪的主要参数分为3项。

(1)工作频率范围至少为0.5~10 MHz,仪器至少在荧光屏满刻度的80%范围内呈线性显示。

(2)探伤仪应配备衰减器或增益控制器,其精度为任意相邻12 dB误差在±1 dB以内,步进级每档不大于2 dB,总调节量应大于80 dB,最大累计误差≯1 dB

(3)水平线性误差≯1%,垂直线性误差≯5%。

3.2 探头的选取

探头是一个电声换能器,能将返回来的声波转换成电脉冲,当声波遇到缺陷或损伤时会提前反射回来,所以探头的选取至关重要。针对绳索取心钻杆管壁薄的特性,可选用频率5 MHz、晶片面积≮150 mm2、声束轴线水平偏离角不应大于2°的双晶探头。表1是不同直径的钻杆所匹配的弧形探头,从表1中我们可找到常用钻杆相配套使用的探伤仪探头,相匹配的探头可使探头表面和钻杆体更好的接触,从而提高检测精度和工作效率。

表1 不同绳索取心钻杆的探头选取

3.3 耦合剂的选用

耦合剂既可增加接触面之间的润滑、排除的微小空隙,也使接触面之间的声阻抗差减小,从而增加探伤的方便性与准确性。一般可选水或机油作耦合剂,在钻井作业时,也可采用泥浆做耦合剂。

3.4 探伤检测

由于绳索取心钻杆的管壁薄,特别是危险区丝扣连接处探伤难度较大,所以采用手工方法对钻杆周向和轴向的缺陷进行检测。探头的K值可根据被检测部位的厚度尺寸选择,粗扫查时推荐使用K=3.1~3.5的探头,对疑似有伤信号必须用K=1.0和推荐范围的一种探头分别检测、验证。

图3是钻杆扫描方式图。其中,手持探头就位、探伤开始后操作人员移动探头绕着钻杆圆面进行检测。先对钻杆体进行粗检,如发现异常再进行细检。扫查时滚动钻杆使探头沿管体做周向运动,且探头楔块弧面与钻杆表面要始终保持良好的接触。在探头移动过程中要保证良好的声接触,其移动速度一般不超过75 mm/s。

图3 钻杆扫描方式

3.5 经济分析

国外钻井钻柱损坏统计结果表明,每起钻井事故平均损失约10.6万美元,估计占全部钻井成本的14%[3]。在国内,据资料统计,在回转钻进中,因钻杆折断而引起的事故占事故总数的80%左右[4],我国每年钻柱失效约500起以上,所造成的直接经济损失达4000万元之多[5]。鉴于钻杆在服役中的失效对钻探造成的巨大经济损失,因此使用探伤仪预防钻杆失效就成为减少经济损失的主要途径。

一台德国KK USMGO DAC型探伤仪加上探伤所需的直探头、斜探头、小管径直探头、表面波直探头还有探头线等约为6万元左右。根据江苏油田钻井统计资料,2001年通过超声波探伤法对2230个钻铤接头螺纹的检查,共发现存在疲劳裂纹缺陷的钻铤接头43个,2002年通过对2174个钻铤接头螺纹的检查,共发现存在疲劳裂纹缺陷的钻铤接头51个[6],有效地检测出钻铤螺纹内存在的疲劳裂纹;2004年,在海南施工的江苏油田32727钻井队,运用超声波检测,共检测钻杆427根。其中疲劳裂纹深度在4 mm以上的钻杆6根,深度为2~4 mm的有17根,深度在0.5~2 mm的有31根,根据疲劳裂纹的长度,共报废钻杆35根。通过检测的钻杆下井使用后,再也没有钻杆折断事故发生 。

以上事例可以看出,探伤仪不仅可精准有效地对钻杆进行检测,而且检测后事故发生率明显减少,不论从投资成本还是产生效果来看,都可避免很大的经济损失。

4 结论

(1)绳索取心钻杆折钻事故对钻探工程成败有很大影响,要在下钻前探伤钻杆,特别是钻杆螺纹部分,避免使用已经产生微裂纹的钻杆。

(2)超声波探伤检测技术,能方便、有效、快捷地对绳索取心钻杆进行无损检测,最大限度地预判钻杆强度,有效地减少事故的发生,减少巨大的经济损失。

[1] 姜光忍.绳索取心钻探施工中钻杆折断原因分析及应对措施[J].探矿工程(岩土钻掘工程),2009,(3):15-17.

[2] 肖亚民.新颁标准绳索取心钻杆螺纹的技术特点[J].探矿工程,1985,(4):10-13.

[3] 巨西民,莫润阳.钻杆接头螺纹部位疲劳裂纹的超声波检测[J].西安石油学院学报,2000,5(5):64-67.

[4] 尉春玲,顾成林.钻杆的损坏原因及维护使用[J].西部探矿工程,2008,(5):59-61.

[5] 冯耀荣.钻杆生产技术的发展[J].石油专用管,1995(4):37-41.

[6] 陈金国,仓恒川,谢超军.钻铤螺纹疲劳裂纹的超声波检测[J].石油矿场机械,2003,32(3):65-68.

[7] 谢超军,仓恒川.超声波技术在钻杆90°台阶端疲劳裂纹检测中的应用[J].西部探矿工程,2008,(11):104-106.

Analysis and Research on Ultrasonic Inspection Method for Wire-line Coring Drilling Pipe

LIU Hua-nan,GUO Wei,SUN You-hong,JI Sheng-li(College of construction Engineering,Jilin University,Changchun Jilin 130026,China)

The reasons of the breaking of wire-line coring drilling pipe are analyzed and the ultrasonic inspection test for wire-line coring drilling pipe is studied.Moreover,the specific detection methods,equipment and process are analyzed.There is practical significance to effectively predict the fracture of wire-line coring drilling pipe and reduce the accidents rate with economic loss reducing.

ultrasonic;inspection;wire-line coring drilling pipe

P634.4+2;TG115.28+5

A

1672-7428(2012)07-0031-03

2012-03-21;

2012-06-07

中国地质调查局“天然气水合物勘查与试采专项”(GZHL20110320;GZHL20110326)

刘华南(1987-),男(汉族),吉林四平人,吉林大学硕士研究生在读,地质工程专业,主要从事天然气水合物钻采技术的研究,吉林省长春市西民主大街6号,liuhuanan112517@163.com;郭威(1979-),男(汉族),吉林公主岭人,吉林大学副教授,地质工程专业,博士,主要从事天然气水合物钻采研究,guowei6981@jlu.edu.cn。