也门1区块恶性漏失地层气体钻井实践

2012-11-07郭京华夏柏如

郭京华,夏柏如,田 凤

(1.中国地质大学〈北京〉工程技术学院,北京100083;2.中国石化国际石油勘探开发有限公司,北京100029;3.中国石化中原油田采油四厂,河南濮阳 457001)

也门1区块恶性漏失地层气体钻井实践

郭京华1,2,夏柏如1,田 凤3

(1.中国地质大学〈北京〉工程技术学院,北京100083;2.中国石化国际石油勘探开发有限公司,北京100029;3.中国石化中原油田采油四厂,河南濮阳 457001)

也门1区块地表覆盖着约300 m厚坚硬灰岩,区块内断层多,广泛存在着漏失层,采用常规钻井技术,机械钻速慢,井漏频繁,钻井难度很大。从地质条件、循环介质以及经济性等方面评价了气体钻井在1区块的适应性。现场应用初期,砂岩地层井漏、下套管遇阻问题非常突出,气体钻井发挥的作用有限。针对这些问题,通过优化井身结构和注气注液参数,优选泡沫、充气钻井基液配方、首选充气盲钻作为快速钻穿恶性漏失层的主要技术等,并制订完善的技术措施。现场3口井的应用表明,1区块地层复杂,单一的空气、泡沫或气体钻井技术只能解决部分钻井问题,综合运用气体钻井技术,才能满足提高钻速、稳定井壁和预防井漏等多方面的要求,从整体上提高钻井时效。

空气钻井;泡沫钻井;充气钻井;井漏;机械钻速

也门1区块地貌特殊,区内沟壑纵横,悬崖峭壁林立,井场位于山顶地势平坦处。在早期勘探过程中,钻井工程面临机械钻速慢,常规钻井液很难建立循环等诸多难题。中石化进入该区块后,积极引用气体钻井技术解决这些问题。现场应用初期,由于经验和认识方面存在不足,钻进中一旦发生严重井漏,钻井液完全失返,就改用清水盲钻,下套管遇阻问题也非常突出,气体钻井技术的优势没有充分发挥出来。后来,通过分析1区块地层特点,优化井身结构,分层位优选循环介质配方,完善现场工艺技术等措施,使气体钻井技术逐步应用于钻井全过程,钻井时效得到很大提高。

1 地质特征和钻井难点

也门1区块位于也门中部马里卜-夏布瓦盆地的东南边缘,气候干旱少雨,地下潜水层埋深约400~700 m,油气储层主要是前寒武系的基底地层。受早期强烈构造运动的影响,区域内断层非常发育,各层位岩性和厚度横向变化很大,地层分层及主要岩性数据见表1。该区块钻井难点主要表现在2方面:一是表层大井眼钻井难度大,坚硬灰岩地层裂隙发育,常规钻井液很难建立循环,机械钻速慢;另一个难点在中下部井段,恶性漏失层多,由于漏失层位没有确切的深度,预防堵漏的难度非常大,严重井漏导致钻井液失返,无法获取岩样,影响地质资料录取工作。

表1 地层分层数据

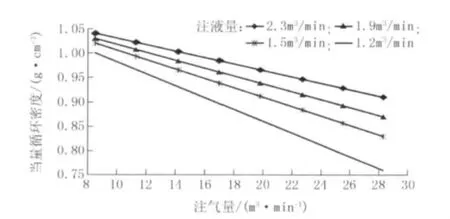

2 选择使用气体钻井技术的依据

气体钻井是欠平衡钻井的一种,按照循环介质的差异,可分为纯气体钻井(空气、氮气、二氧化碳、天然气)、雾化钻井、泡沫钻井(稳定泡沫、硬胶泡沫)和充气钻井。气体钻井具有循环介质密度低的特点,井底循环当量密度能够降至很低的范围,纯气体钻井可以在0.012 g/cm3以下,泡沫和充气钻井在0.036~0.83 g/cm3之间[1]。另外,气体钻井还具有循环当量密度调节范围大的特点,可以根据地层压力、井壁稳定等方面的需要灵活调节,图1是模拟计算311.2 mm井眼在1850 m深度注气量和注液量对循环当量密度的影响,基液选用氯化钾钻井液,密度1.05 g/cm3。由图1可以看出,注气量恒定,循环当量密度随注液量增加而增加;注液量恒定,循环当量密度随着注气量的增加而降低。正是因为具有这些特点,气体钻井被广泛用来在非储层井段提高机械钻速和预防井漏,在储层井段减少对油气层的伤害[2~4]。

图1 注气量和注液量对循环当量密度的影响

评价一个区块是否能够应用气体钻井,要考虑多方面的因素[5,6],包括地层压力、岩性、流体产出和循环介质的要求,同时还要考虑人员设备和经济方面的影响。独特的地层条件,促使也门建立了相对完善的气体钻井设备和技术服务体系,具有推广气体钻井的基础条件[7,8],各方面因素分析如下。

2.1 地层条件

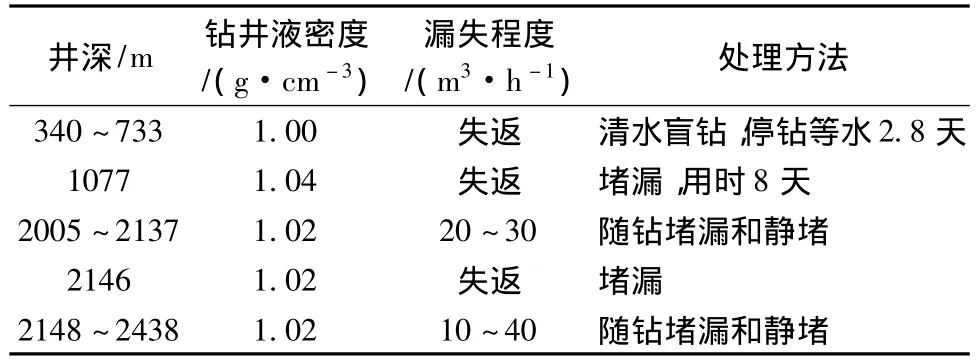

1区块厚灰岩表层和长井段漏失层制约了常规钻井的钻井时效。一开大井眼需钻穿300 m厚的灰岩地层,常规钻井机械钻速平均1.5 m/h,Khawan-2井只有0.3 m/h。表2是Abyed-1井的井漏情况,从表中可以看出,漏失层段多,频繁的静止堵漏,堵漏效果差,用时长,也是造成时间损失的主要因素。相对于常规钻井,气体钻井在机械钻速和预防井漏2方面都具有优势,因此,要提高1区块的钻井时效,气体钻井技术是一个很好的选择。

表2 Abyed-1井井漏情况

2.2 循环介质的要求

气体钻井技术主要应用于1区块油气储层以上地层,可以选择空气作为气体介质。各地层适宜的循环介质分析如下。

灰岩地层采用纯气体或泡沫钻井可以最大程度降低循环当量密度,空气潜孔锤可以发挥其冲击回转破岩方式的优势,提高机械钻速。

穆卡拉组上部砂岩地层,具有流沙的特征,要求钻井流体具有较低的循环当量密度,避免恶性漏失,也要有很好的悬浮携带能力,保持井眼清洁,要满足这些要求,选用泡沫钻井。

胶结性差的泥岩和砂岩地层,选用膨润土充气钻井,基液配方简单实用,能在井壁上快速形成泥饼,具有预防井漏,保持井壁稳定的优点。

泥页岩和灰质泥岩地层,井壁稳定和预防井漏之间存在尖锐的矛盾。前者希望钻井液要具有相对高的密度来支撑井壁,后者要求循环当量密度要适当低。此外,还需要重点考虑如何抑制泥页岩水化分散。综合考虑各种因素,选用充气钻井,循环当量密度容易调节,氯化钾钻井液作为基液,能够提供抑制泥页岩水化的钾离子,有利于井壁稳定。

2.3 经济方面

国外钻井日费昂贵,在也门1区块这样的地区,提高钻井时效带来的效益完全能够弥补气体钻井所花费的费用。另外,1区块水源匮乏,水源井远离井场,所需用水主要依靠罐车拉运,钻井用水成本非常高。气体钻井可以减少地层漏失,节约清水和钻井液用量,因此,无论是从钻井时效还是从用水方面,气体钻井都有降低钻井费用的空间。

3 应用初期遇到的问题及改进措施

3.1 钻遇问题

3.2 改进的钻井技术措施

3.2.1 井身结构优化

潜水层的存在,对空气/泡沫钻井是一大威胁。国内采用空气钻井,地层出水大于3 m3/h时就要转换成其他钻井方式[6]。鉴于同样的考虑,Abyed-1井钻穿灰岩后尝试充气钻井。由于空气和水全部漏失,无法建立循环,于是遣返气体钻井设备,强行清水盲钻,因为供水紧张,排量偏低,井底堆积沉砂,造成了下套管遇阻。针对这种情况,对井身结构进行了优化,优化方案见表3。两种方案的区别在于井眼尺寸和一开井深。Abyed-1井一开套管下得深,用来封隔潜水层,井眼尺寸小,目的层段为152.4 mm井眼。方案优化后,一开井眼变浅,不用封隔潜水层,一开井段可全部用空气泡沫钻进,用以预防井漏,井眼尺寸扩大,为应急套管预留空间,以应对复杂的井下情况。

表3 井身结构优化方案

3.2.2 注气注液参数优化

注气注液参数的变化,对循环当量密度有很大的影响。由图1还可以看出,要维持一定的循环当量密度,可以有很多注气注液组合,这就需要优化,以选择合适的环空返速,满足井眼清洁的需要。环空返速对井眼清洁的影响很大,Y.Rojas等人指出[9],灰岩地层泡沫钻井,311.1 mm 井眼最小环空返速为13.7 m/min,才能满足井眼清洁的要求。A.M.F.Lourenco等人根据实验井得出的数据表明[10],在直井和定向井中充气钻进,满足井眼清洁的有效环空返速为36.6~45.7 m/min。通过观察振动筛返砂和起下钻是否畅通,评估井眼清洁状况,认为1区块不同井眼环空返速最低要求为30.5 m/min。现场配备专业计算软件,计算井底循环当量密度和环空上返速度,优选注气注液参数,指导钻井生产。

3.2.3 基液配方的改进

考察了2种发泡剂,一种是Weatherford公司的FMA-100,另一种是MI公司的S-FOAM。由图2和图3可以看出,两种发泡剂最佳加量范围均为0.3% ~0.6%,随着加量的增加,发泡剂FMA-100产生的泡沫有更好的稳定性。现场首选FMA-100作为发泡剂。泡沫钻井液的配方为:

图2 发泡剂加量对泡沫体积的影响

图3 发泡剂加量对泡沫半衰期的影响

稳定泡沫配方:水 +0.4%FMA-100(发泡剂)。泡沫半衰期8.7 min,适用于灰岩地层。

硬胶泡沫配方:2%膨润土浆+0.3%PAC(提粘剂)+0.6%FMA-100。泡沫半衰期645 min,适用于泥岩和砂岩地层。

充气钻井液基液有2种:一种是预水化膨润土浆,适用于二开地层;另一种是氯化钾钻井液,适用于三开地层。氯化钾基液配方为:2%膨润土浆+0.2%Polysal(改性淀粉)+0.5%PAC-R(聚阴离子纤维素)+0.4%Duo-Vis(生物聚合物)+6%氯化钾+2%Asphasol(磺化沥青)。用烧碱调节pH值,用MI-Cide作为杀菌剂。

3.2.4 恶性漏失层钻进技术措施

一般情况下,清水盲钻是快速钻穿恶性漏失层的有效手段[11]。但是,清水盲钻需要有充足的供水,以保证钻进过程的连续性。以444.5 mm井眼设计排量3.8 m3/min的一半估算,清水盲钻一天,消耗的水量要超过2000 m。1区块水源匮乏,清水盲钻面临缺水的窘境,而充气盲钻具有注液量低的优势,成为穿越恶性漏失层的首选技术。具体的措施有:合理选择注气注液参数,要参考正常钻井时的数值,适当下调循环当量密度,降低井底压力,维持环空返速,确保钻屑能充分携带至漏失层;起钻前,先后泵入15~20 m3堵漏浆和适量高粘度钻井液至漏失层,用于防止井底沉砂。

4 现场应用情况

现场应用3口井,表4列出了气体钻井在每一口井的详细应用情况。总体来说,空气、泡沫对表层大井眼钻进发挥了很好的效果,在3口井的应用过程都很顺利,而充气钻井的应用相对保守,随着对其认识的深入得到了逐步推广。下面以Reema-1井为例简要介绍现场应用情况。

现场配备5台空气压缩机组,最大排气量5000 SCFM(142 m3/min),压力2500 psi(17.2 MPa),1 台雾化泵,最大排液量60 GPM(0.23 m3/min),压力1500 psi(10.3 MPa)。

5 应用效果分析

1区块灰岩地层的机械钻速,常规钻井平均为1.5 m/h,空气钻井:Abyed-1 井为11.2 m/h,Abyed-2井为16 m/h,Reema-1井 15.1 m/h。以补心高10 m计算,3口井的灰岩平均厚度为290 m,空气钻井节约的纯钻进时间为6.98~7.30天,大幅度降低了一开大尺寸井眼的钻井时间和钻井费用。

Abyed-1井灰岩以下地层采用常规钻井,井漏非常频繁,钻井工作时常因此而中断:340~733 m砂岩地层无法建立循环,强行盲钻,漏失清水8600 m3,因供水不足,中间停钻等水2.8天;井深1077 m,停钻堵漏用时8天,2005~2438 m井段,每钻进一个单根就需要泵入5~10 m3堵漏剂静止堵漏一次。Abyed-1井全井漏失清水和钻井液17300 m3。综合运用空气、泡沫和充气钻井,缓解了Abyed-2井和Reema-1井的井漏,上部砂岩地层采用泡沫钻井,没有发生漏失;下部井段采用充气钻井,避免了渗透性漏失的发生;对于恶性漏失层,采用充气盲钻,漏失量大大降低,与Abyed-1井相比,平均单井漏失量降低了75%,钻井生产的连续性得到了保障。

6 结论

(1)空气/泡沫钻井对灰岩地层机械钻速和砂岩地层预防井漏都有很好的效果,此项技术的应用,提高了也门1区块表层大尺寸井眼的钻井时效,为井身结构优化奠定了良好的基础。

(2)通过改进基液配方,制订完善技术措施,充气钻井的应用逐步成熟。对具有大裂缝的地层,充气钻井虽然不能避免恶性漏失,但是由于其注液量低,降低了对钻井液的依赖程度,停工等水现象得以杜绝,保证了钻井生产的连续性。

(3)单一的空气、泡沫或充气技术不能解决也门1区块的钻井问题,综合运用气体钻井各项技术是1区块优快钻井的基础,各工艺之间的协调转换是应用成功的关键,这对钻井生产的组织协调能力提出了更高的要求。

[1] Sid Ruiz,Fred Curtis,Robert Urbanowski,et al.Fluid Selection for Underbalanced Drilling Operations[R].Aberdeen,Scotland:IADC Underbalanced Technology Conference ,2001.

[2] 许爱.气体钻井技术及现场应用[J].石油钻探技术,2006,34(4):16-19.

[3] 张金成,位华,于文红.空气钻井技术在普光气田的应用[J].石油钻采工艺,2006,28(6):8-10.

[4] 何世明,汤明,邢景宝.大牛地气田盒1段气层氮气泡沫钻水平井技术[J].天然气工业,2010,30(10)1-4.

[5] 李皋.气体钻井的适应性评价技术[J].天然气工业,2009,29(3):57-60.

[6] 范希连,袁骐骥,王军波.空气钻井选井分析[J].西部探矿工程,2009,(5):59-61.

[7] 陈升,王长生,杜家祥.也门32区块空气泡沫钻井技术[J].钻采工艺,2002,25(2):3-4.

[8] 崔卫华,侯绪田,郑清国,等.气体/泡沫钻井技术在也门砂岩地层的应用[J].石油钻探技术,2009,37(4):107-109.

[9] Y.Rojas,P.Vieira,M.Borrell,J.Blanco,M,et al.Field Application of Near-Balanced Drilling Using Aqueous Foams in Western Venezuela[R].Dallas,Texas,USA:IADC/SPE Drilling Conference,2002.

[10] A.M.F.Louren o,Martins,Andrade Jr.et al.Investigating Solids-Carrying Capacity for an Optimized Hydraulics Program in A-erated Polymer-Based-Fluid Drilling[R].Miami,Florida,USA:IADC/SPE Drilling Conference,2006.

[11] 王实其,彭大勇,陈兴明,等.恶性井漏与气层并存的清水强钻技术[J].钻采工艺,1994,17(4):73-77.

Practice of Gas Drilling in Severe Loss Formation of Yemen Block 1

GUO Jing-hua1,2,XIA Bai-ru1,TIAN Feng3(1.School of Engineering & Technology,China University of Geosciences,Beijing 100083,China;2.Sinopec International Petroleum Exploration and Production Corporation,Beijing 100029,China;3.The 4th Production Plant of Zhongyuan Oil Field,SINOPEC,Puyang Henan 457001,China)

This paper focuses on field experience in block 1 of Yemen Republic.The wells have to be drilled through hard limestone and severe fractured thief zone.Low rate of penetration(ROP)and total mud loss were encountered during drilling operations.On the basis of geological characteristics,drilling fluids and economy,the adaptability of gasified fluids drilling in block 1 was evaluated.At the beginning of field application,gasified fluids drilling was only used in the surface interval because some downhole problems,such as lost circulation in sand formation with aerated fluids and the casing stuck.According to these problems,the well structure,air and fluids injection parameters,formulas of foam and aerated base fluids were optimized,and aerated blind drilling was chosen as the principal means to penetrate the severe lost circulation formation,the perfect technical measures were also formulated.The experience of 3 field wells showed that with only air,only foam or only aerated fluid could deal with a part of drilling problems;the integrated application of gas drilling could satisfy the requirements of ROP improvement,borehole wall stability and leakage prevention.

air drilling;foam drilling;aerated fluids drilling;lost circulation;rate of penetration

TE242.6

A

1672-7428(2012)07-0001-05

2011-12-14;

2012-05-24

郭京华(1971-),男(汉族),山东章丘人,中国地质大学(北京)在读博士研究生,中国石化国际石油勘探开发有限公司高级工程师,钻井工程专业,从事国外石油钻探技术服务和管理工作,北京市海淀区学院路29号工程技术学院,guojh71@163.com。