南京长江隧道盾构管片预制生产技术研究

2012-11-07代洪波

代洪波,赵 誉

(中铁十四局集团北京中铁房山桥梁有限公司,北京 102400)

南京长江隧道盾构管片预制生产技术研究

代洪波,赵 誉

(中铁十四局集团北京中铁房山桥梁有限公司,北京 102400)

结合南京长江隧道管片预制生产实例,介绍了大直径盾构隧道管片预制生产技术,总结了高强度和高抗渗性管片预制生产技术控制措施,对类似工程施工具有指导意义。

大直径盾构;隧道管片;预制;南京长江隧道

1 工程概况

南京长江隧道工程位于南京长江大桥和三桥之间,连接南京河西新区—江心洲—浦口区。工程线路全长5853 m,按双管盾构隧道6车道城市快速路通道建设,设计时速80 km,采用“左汊盾构隧道+右汊桥梁”方案,其中左汊隧道建筑长3790 m,盾构隧道长度为3020 m,采用2台直径14.93 m泥水平衡盾构掘进施工。工程于2005年9月30日正式开工建设,2010年5月1日建成通车。

南京长江隧道工程是中国长江流域上工程技术难度最大、挑战性最强的水下盾构隧道工程,面临诸多世界级技术挑战。一是盾构直径超大,在泥水平衡盾构中位列世界第二;二是水土压力达0.65 MPa,居世界大直径盾构隧道之最;三是水文地质条件复杂,地层透水性极强,施工风险巨大;四是长江水下一次性掘进距离长,穿越卵砾石复合地层,盾构推进过程中高压换刀不可避免,换刀极为困难,安全风险极高;五是江中冲槽江底隧道埋深超浅,江底有150 m长地段隧道覆土厚度仅为盾构直径的0.77倍且为粉砂层,施工坍塌冒顶风险极大。诸上因素构成南京长江隧道施工风险居世界盾构隧道之最,对隧道管片生产质量提出了更高的要求。

2 管片预制生产概况

南京长江隧道工程左线盾构隧道管片1513环,右线隧道管片1509环,始发负环9环,钢环1环。管片预制生产根据工艺技术要求,设有生产厂房、钢筋制作厂房、蒸养车间、养护池、存放堆场和中心实验室、砼搅拌站。

管件外径14500 mm,内径13300 mm,环宽2000 mm,壁厚600 mm,圆环管片分为10块,其中标准块7块,相邻连接块2块,封顶块1块(为楔形通用管片,楔形量48 mm),连接采用斜直螺栓,错缝拼装。管片分为浅埋R1、中埋R2、深埋R3和超深埋R4四种形式。

管片采用C60高强钢筋砼,抗渗等级S12,设计寿命100年。本工程采用交通工程BOT管理模式。砼配合比先由施工单位按设计进行试配,达到设计强度和抗渗要求后,由建设单位委托的第三方检测单位及监理单位进行验证,完全符合要求后进行试生产,三环拼装检测合格专家论证后进行正式生产。

3 管片预制生产工艺流程

3.1 主要工序

(1)模具检查验收、清理及涂脱模剂。

(2)管片钢筋笼入模检查,位置要居中,预埋件齐全。

(3)砼通过运输装置或泵车到管片车间入模浇注。

(4)管片砼采用自动振捣辅助人工振捣成形,人工弧面收光。

(5)浇砼后管片采用无压蒸养4~6 h可脱模。

(6)砼管片采用专用真空吸盘脱模,再经翻转机翻转90°后运至降温区进行降温。待管片温度与水池温度差≯15℃时,进行7天以上水中养护。

(7)管片养护达到28天龄期,粘贴止水橡胶条运至盾构隧道内使用。

3.2 工艺流程(见图1)

图1 管片总体生产工艺流程图

4 管片钢筋笼制作

隧道管片钢筋笼配筋分为:浅埋、中埋、深埋和超深埋4种类型。钢筋开料、成形、钢筋笼制作在班组质量员和车间质检部门监督下进行,工人持证上岗,上岗之前进行培训和质量技术交底,施工工艺符合施工规范和标准要求。

主要流程为:原材料检验→钢筋调直切断→钢筋弯制→钢筋骨架成形→钢筋笼检验→合格成品堆放(不合格进行处理)。

4.1 开料

使用已检验合格并挂有“合格”标识的钢筋,班前检查钢筋机械的完好状态,根据图纸下料进行加工,切料加工尺寸误差要符合要求:受力钢筋允许误差±10 mm;弯起钢筋位置误差±10 mm;分布钢筋长度误差±10 mm;箍筋部位长度误差+5 mm。

4.2 钢筋笼制作

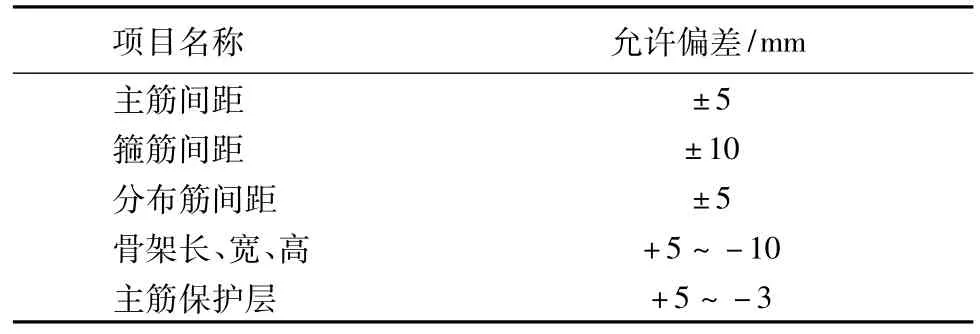

钢筋笼制作在符合要求的成形胎膜上进行,其操作程序为:焊接钢筋骨架→焊接螺栓加强筋→安装焊接吊装埋件螺旋筋→骨架上绑扎垫块→检查钢筋笼并填写分项工程检验评定表。钢筋笼制作钢筋应平直,表面不应有裂缝,焊接接头应饱满。钢筋笼制作允许偏差见表1。

表1 钢筋笼制作允许偏差

5 管片高性能砼配合比设计

5.1 管片砼性能设计

隧道管片设计要求砼具有高强度和高抗渗性,并具有较好的耐久性。配合比设计采用优质磨细矿渣水泥和粉煤灰双拌技术,以降低水化热,改善砼性能,在满足设计要求的前提下,尽量采取适宜的水泥用量和低水胶比、低坍落度。管片砼配合比设计主要技术指标如下:

(1)设计强度等级C60,抗渗等级S12,坍落度控制在50~70 mm;

(2)胶凝材料用量在450~500 kg/m3,水胶比≯0.35,砼试配强度≥65 MPa;

(3)砼氯离子含量不大于胶凝材料总量的0.06%,不得使用含有氯化物的外加剂;

(4)碱含量≯2.5 kg/m3,混凝土氯离子扩散系数≯1.2 ×10-12m2/s。

5.2 配合比设计

5.2.1 材料选用

(1)安徽海螺P52.5低碱硅酸盐水泥;

(2)江西赣江中粗砂,细度模数2.8,表观密度2.61 g/cm3;

(3)安徽和县5~10 mm和10~25 mm两级连续级配碎石,合成比例为4∶6;

(4)南京华能Ⅰ级粉煤灰;

(5)马鞍山中天S95级矿粉;

(6)上海华登液体聚羧酸系列高效减水剂,掺量0.76%,武汉中鼎改性聚丙烯纤维。

5.2.2 配合比

管片砼配合比如表2所示,砼配制强度满足规范和设计强制性规定。

表2 管片混凝土配合比(质量比)

上述配合比28天强度为73.6 MPa,强度及技术指标完全满足设计要求,最终通过监理中心实验室和业主委托的第三方检测单位进行的砼配合比验证和审批。

6 管片砼浇筑与蒸汽养护

6.1 管片砼浇筑

按照确定的施工配合比进行计量拌制,准确测定砂石含水率。拌制应均匀,和易性要良好,检查塌落度和保水性,满足砼的浇筑性能。采用连续浇筑成形方式进行,浇筑方法由模具中部分层均匀浇筑,不得干扰模具中心部位预埋件,边浇筑边振捣,振捣以插入式振动棒配合附着式振动器相结合方式,不得漏振和振捣过量。管片砼浇筑采用分层布料方式,并保持在模具内分布均匀,以减少砼表面的气泡,附着式振动器的开启方式与浇筑顺序应保持一致。

6.2 管片成形收光抹面

成形抹面视具体温度一般在砼浇筑后45 min左右进行,打开模具上盖分3~4次抹平管片弧面,以消除气泡和弧面的不平整。初次收水抹面前刮杠沿侧模表面刮平砼并清除干净,用木抹子提浆压光2~3次,沿管片弧面搓平压实,做到光滑平整,最后清洁模具盖子并喷涂隔离剂。

6.3 管片蒸养及水池养护

南京长江隧道管片生产采用蒸汽养护方式,管片成形抹面后,静停2~3 h,将模位覆盖蒸汽养护罩通上蒸汽使砼强度在高温高湿条件下快速增长。蒸汽养护根据试验制定的养护规程和制度,严格控制升温、恒温、降温的速率和时间(见表3)。

表3 蒸汽养护条件操作控制表

养护条件控制:根据生产车间适时的自然温度进行控制。

待管片表面温度与环境温度温差≯20℃时可脱模,脱模强度不宜小于设计强度的40%,管片脱模后放入水池养护不少于7天,同时注意管片温度与水温差≯20℃。

7 管片水平拼装与检漏试验

7.1 三环水平拼装试验

管片三环水平拼装试验是最终进行模具质量验收和对管片生产质量精度综合试验评定的依据。试生产后随机抽取三环进行拼装试验,并按规范、标准进行测定和评定(见表4),符合要求后进行正式生产。

表4 三环拼装试验实际误差与设计要求对照

7.2 管片检漏试验

正常生产每天随机抽取管片1块进行检漏试验。

检漏标准:按0.8 MPa管片设计压力进行试验,恒压保持时间3 h渗水深度≯5 cm为合格;若抗渗不合格加倍抽取进行试验检测。试验结果是生产的3040环管片抗渗全部合格。

8 管片生产质量控制措施

8.1 建立健全质量管理制度和体系

对管理人员和工人进行质量控制教育,实现全员全过程质量控制,提高全体员工的操作技能和质量意识,严把质量关;严格遵守材料进厂检验制度,工序自检、互检、交接检制度,实行规范化质量管理,确保管片生产质量;实行PDCA(计划、执行、检查、改进)质量控制过程,持续改进。

8.2 制定管片生产质量控制标准

《盾构法隧道施工与验收规范》(GB 50446-2008)和设计图纸对管片生产制作过程都做出了具体的规定,项目部按照国家规范并结合自身质量控制要求,制订了管片生产质量控制标准,在生产过程中严格执行,保证管片生产质量。

8.3 管片生产过程关键工序质量控制

8.3.1 原材料进场质量控制

钢筋、水泥、砂、石子、外加剂等原材料供应应选用信誉良好的厂商。

控制各种材料的品种、规格等符合设计图纸和规范要求。

原材料进场之后按照规范、规定进行自检和平行检测,合格后方可加工使用,不合格坚决退场,严禁不合格材料用到生产中。

8.3.2 钢筋骨架成形质量控制

加工管片钢筋骨架的胎模尺寸准确,使用过程中定期校检,防止其变形。

控制钢筋下料准确度和加工精确度,定期检查、调试弯弧机,确保钢筋加工弧度。

钢筋骨架堆放底部用支架支撑,不得直接叠放在地面,堆放层数不超过4层,防止变形。

8.3.3 管片模具质量控制

模具质量是保证生产高精度管片的关键,首先把握好出厂检验关。出厂前组织设计、监理、模具使用单位到厂进行初验,合格后方可运到管片车间,并进行组模验收。最终验收通过试生产三环拼装进行检测,达到设计要求后验收为合格,以确保模具精度。

组模前仔细清理模具,尤其是边角凹槽等容易积存污物的地方,清理后的模具内表面要干净,专人负责喷涂脱模剂,脱模剂涂抹均匀,不得有积聚现象。

模板组装时按组装顺序进行,严禁反顺序组装,避免变形,螺栓拧紧时要顺序紧固。

模具要定期进行尺寸检测并做好记录,并与出厂尺寸相比较,当尺寸误差大于规定要求时要及时找出原因修正。达不到精度要求时要停止使用。

8.3.4 砼浇筑质量控制

砼配合比严格按试配合设计要求进行,砼性能要满足生产工艺的要求。砼搅拌系统应配置砂、石含水率自动测定仪,搅拌站的电子控制系统自动调整砼配比的用水量。定期校验搅拌站电子称量系统的准确性,保证砼原材料计量准确。

管片砼浇筑时要分层、连续、均匀、对称的从模具两端向中间布料,振捣时不能碰撞模具、预埋件和钢筋骨架。振捣时间一般控制在2~3 min,振动至砼与侧板接触处不再有喷射状气泡为宜,分层布料每层振捣密实后方可布下一层料。

8.3.5 管片养护质量控制

管片砼浇筑后蒸养前要静停约2 h,具体进行时间可根据气温变化适当调整。蒸养时升温速度应控制在10~15℃/h,蒸养后管片表面温度与环境温度差≯20℃。

管片脱模强度要在24 MPa以上,严禁强度不够进行脱模。管片脱模后要进行保湿降温,避免管片由于失水产生裂纹,降温后必须保证水养7天以上,以促进管片砼强度平稳增长,从而保证管片混凝土的质量和性能满足设计要求。

9 生产体会

南京长江隧道盾构管片共生产3022环(不包括负环),计6044 m。通过中铁十四局集团人员的共同努力,管片生产精度和质量较高,未发生不合格现象,受到国内外同行和专家的好评。隧道管片拼装质量居世界同类工程前列。通过本工程盾构管片的预制生产实践,获得如下经验体会。

(1)保证钢模具的质量和精度是生产高精度管片的前提。

保证模具质量和精度是生产高精度管片的基础,我们高度重视模具质量,第一批4套模具是由国外盾构厂家配套购置的,在试生产时发现模具刚度和附着式振动器存在一定问题,立即停止生产进行加固和改进,保证了模具的质量。

生产过程中,严格按照设计、方案和规范要求,在模具周转每100次,对宽度、弧弦长、内腔高度等指标进行检测,发现偏差立即纠正,保证了管片生产的精度。

(2)严格原材料质量控制,确保管片强度、抗渗等质量满足设计要求。

对管片生产使用的钢材、水泥、黄砂、石子及外加剂,南京长江隧道公司和十四局指挥部在施工前严格进行招标,优选合格材料供应商,优先选用国内大型材料生产厂家。对进场的原材料首先施工单位自检,监理单位平行检测,建设单位委托的第三方检测单位进行抽检,市交通质检站定期进行抽查,从根本上保证了原材料的质量。本工程自建搅拌站,自己采购材料,实行砼自拌自用,保证了砼的质量。

(3)重视科研项目开发,严格管片各种试验。

管片设计阶段,中铁第四设计院与西南交通大学科研机构合作完成了管片抗破坏试验,在取得可靠数据的基础上,再进行优化设计,从而保证了管片设计寿命和工程安全。

管片试生产阶段完成三环拼装试验后,组织国内隧道和混凝土结构知名专家组成专家组,对管片试生产系统进行技术评审,为工程保驾护航。

定期按规定每生产200环进行水平拼装检验;每天对成品管片进行精度测定和检漏试验。

(4)邀请国内知名专家讲课,举办劳动竞赛,提高全员技术水平。

项目部邀请国内知名管片生产和混凝土专家进行技术讲座,举办劳动技术竞赛,提高全员技术水平,为管片生产质量的提高起到了积极的推动作用。

(5)严格管理,强化工序验收。

指挥部成立了强有力的项目领导班子,选择具有丰富预制生产经验的北京中铁房山桥梁有限公司进行生产。在生产过程中,强化工序管理验收,在管片预制生产各工序上严格把关,强化工序质量验收,保证了管片的生产质量。

[1] GB 50446-2008,盾构法隧道施工与验收规范[S].

[2] 张驰,蔡亚宁.隧道盾构混凝土管片预制与模具[M].北京:中国建筑工业出版社,2010.

[3] 周文波.盾构法隧道施工技术及应用[M].北京:中国建筑工业出版社,2004.

[4] 李涛.盾构隧道混凝土管片预制工艺及质量控制[J].市政技术,2011,(5).

[5] 张智博.南京长江隧道大型泥水盾构施工风险分析及对策[J].探矿工程(岩土钻掘工程),2011,38(6).

[6] 季玉国.江海盾构隧道施工风险分析与评价[J].探矿工程(岩土钻掘工程),2008,35(6).

[7] 安政翃,季玉国.大型越江盾构隧道施工安全与风险管理探讨[J].探矿工程(岩土钻掘工程),2008,35(12).

Production Technique Research on Shield Segment Precast for Nanjing Changjiang River Tunnel

DAI Hong-bo,ZHAO Yu(China Railway Fangshan Bridge Co.,Ltd.,Beijing 102400,China)

Based on the case of shield segment precast for Nanjing Changjiang tunnel,the precast technique of large diameter shield segment was introduced,and the control measures for precast production technique of high intensity and high permeability-resistance segment were summed up.

large diameter shield;tunnel segment;precast;Nanjing Changjiang tunnel

U455.43

A

1672-7428(2012)01-0080-05

2011-10-10

代洪波(1979-),男(汉族),河北保定人,中铁十四局集团北京中铁房山桥梁有限公司项目经理、工程师,土木工程专业,从事桥梁与盾构隧道工程施工技术及安全管理工作,北京市房山区大件路17号,baiyang200108@shou.com。