谈自密实混凝土的质量控制

2012-11-06史永恒

史永恒

(山西四建集团有限公司,山西太原 030012)

0 引言

自密实混凝土(简称SCC)是指在自身重力作用下,能够流动、密实,即使存在致密钢筋也能完全填充模板,同时获得很好的匀质性,并且不需要附加振动的混凝土;是建筑业“十项新技术”重点推广应用技术。然而由于国内研究与应用实践时间比较短,目前又未形成统一的配合比设计方法并且各地原材料差异较大,导致自密实混凝土质量难以控制(如:原材料选用不当、配合比设计不当、坍落度经时损失大、早期收缩、工程技术人员对其认识不足等),如何做好自密实混凝土的质量控制仍是当前的主要任务。

1 原材料的质量控制

自密实混凝土原材料主要由水泥、细骨料、粗骨料、外加剂、矿物掺合料、水等组成,做好以上原材料的质量控制是保证自密实混凝土质量的基础。

1.1 水泥

自密实混凝土往往需要掺有大量的矿物掺合料,所以水泥应选用不含矿物掺合料的硅酸盐水泥或含少量矿物掺合料的普通硅酸盐水泥,否则容易引起混凝土早期强度增长过慢,且水泥强度等级不宜低于42.5级。

1.2 细骨料

细骨料宜选用细度模数较大的中砂(2区的中砂或中粗砂),不宜选用细砂和粗砂且砂的含泥量不宜大于1%。选用粗砂会降低拌合物的粘聚性,还会导致粉体用量增加,成本加大;选用细砂则不但会加大拌合物的需水量,还会导致外加剂用量的加大,成本增加的同时还会导致混凝土的粘性加大,严重影响拌合物的工作性能。

1.3 粗骨料

石子应选用连续级配,针片状含量不宜大于10%且孔隙率宜小于40%,良好的颗粒级配可以使骨料的空隙率和总表面积均较小,从而减少水泥浆的用量、降低水化热、减少混凝土干缩。对于有配筋要求的混凝土结构或薄壁结构,石子最大粒径不宜大于20 mm,其他结构中石子粒径仍不宜大于25 mm。虽然骨料粒径越大,其比表面积越小,所需用水量和水泥浆量越小,但粒径过大,极易产生分层和离析现象,将严重影响自密实混凝土的质量。

1.4 矿物掺合料

自密实混凝土通常具有较高的胶凝材料含量,如仅采用水泥不但成本较高,还会由于早期水泥水化热加大导致混凝土收缩开裂,对混凝土的耐久性和体积稳定性产生不良影响,因此必须掺入大量的矿物掺合料来替代水泥,一般情况下宜采用粉煤灰和矿粉双掺来获得更好的工作性和耐久性,还可明显降低混凝土的坍落度损失、改善混凝土的泌水现象。

1.5 外加剂

外加剂是配制自密实混凝土的关键组分,对混凝土的性能至关重要,宜选用聚羧酸系减水剂。与萘系和脂肪族高效减水剂相比,聚羧酸高效减水剂由于本身具有的缓释与空间位阻作用,不但能有效控制混凝土拌合物的坍落度经时损失,而且对混凝土的硬化时间影响不大,且具有抗缩性,能够更有效地提高混凝土的耐久性。另外此种外加剂还具有掺量小,减水率高等优点。

此外还可采用CTF混凝土增效剂,此种增效剂在不影响混凝土性能的前提下可减少水泥用量10%,可在不增加水泥用量的前提下提高混凝土的强度。

1.6 水

宜采用自来水。

2 配合比的控制

由于自密实混凝土的诸多特点,普通混凝土配合比的设计方法已不适用,然而迄今为止,又尚未形成统一的混凝土配合比设计方法,主要通过经验设计和试验来得出配合比,存在一定的局限性。

2.1 配合比的设计

在现阶段,比较成熟的配合比设计方法主要有固定砂石体积法、改进全计算法以及参数法。相比较而言,固定砂石体积法具有计算过程简单,各参数意义比较明确,设计结果能很好满足要求,具有良好的理论基础和工程适用性,建议采用此种配合比的设计方法。

固定砂石体积法由岗村甫教授提出,是应用最早、最广的混凝土配合比设计方法,主要是根据自密实混凝土的流动性、抗离析性和配合比因素之间的平衡关系,在试验和研究的基础上,得出符合自密实混凝土特点和要求的配合比设计方法。计算步骤如下:

1)设定每立方米混凝土中石子的松堆体积为0.5 m3~0.55 m3,得出石子用量和砂浆含量;

2)设定砂浆中砂体积含量为0.42~0.44,得到砂用量和浆体含量;

3)根据水胶比和胶凝材料中的掺合料比例计算得到用水量和胶凝材料用量,然后由胶凝材料总量计算出水泥和掺合料各自的用量;

4)通过试验调整后得出最终配合比。

2.2 拌合物性能要求

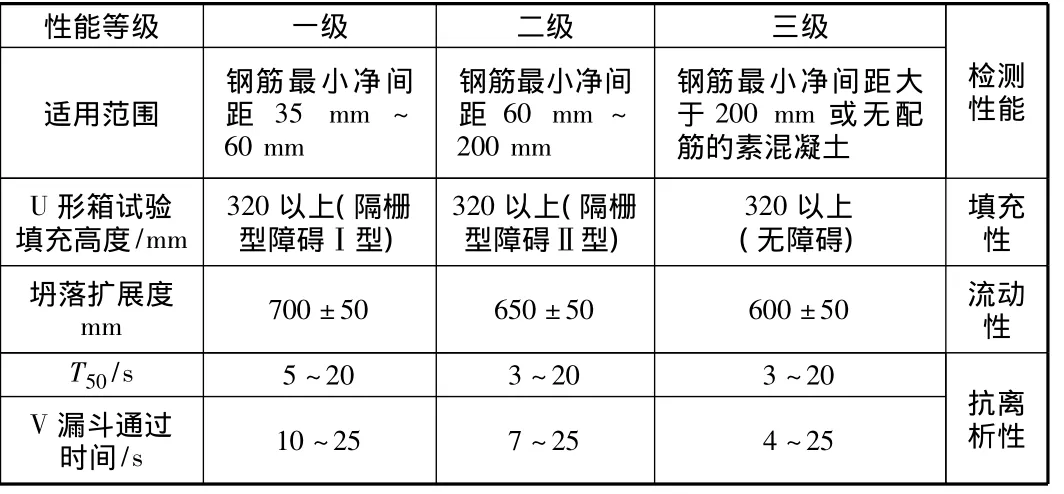

自密实混凝土自密实性能包括流动性、抗离析性和填充性。有研究表明:自密实混凝土拌合物的坍落度和扩展度宜控制在255 mm~270 mm和550 mm~700 mm[1]。混凝土自密实性能应符合表1 要求[2]。

表1 混凝土自密实性能等级指标

3 工艺控制

自密实混凝土的搅拌工艺与普通混凝土基本相同,主要区别在于搅拌机的选用、搅拌时间的控制、投料顺序的控制以及投料精度的控制。

1)因自密实混凝土一般具有较大的粘性,所以搅拌时应选用强制式搅拌机,使拌合物能在短时间内搅拌均匀;

2)自密实混凝土的搅拌时间应长于普通混凝土的搅拌时间,以利于各组分充分混合以及外加剂作用的充分发挥;

3)自密实混凝土的拌合宜先将胶凝材料干拌均匀以后再加入砂石,然后再干拌均匀,最后再加入水与外加剂;也可以先加入胶凝材料、砂、外加剂、水充分地拌合,然后再加入石子进行拌合;

4)由于自密实混凝土的特殊性,原材料的轻微波动会对自密实混凝土产生较大影响,有关研究表明,自密实混凝土的投料精度应控制为:砂±0.9%,石子±0.9%,矿物掺合料±2%,水泥±1.4%,外加剂±2%,水±1.5%,其中骨料的波动对自密实混凝土的影响最大,控制精度最高,因此自密实混凝土生产中的控制重心应向骨料倾斜[3]。生产过程中还应随时关注骨料含水率的变化以调节自密实混凝土的用水量。

4 混凝土的运输与泵送浇筑

4.1 自密实混凝土的运输与泵送

自密实混凝土采用的搅拌运输车应符合现行行业JG/T 5094混凝土搅拌车的规定,同时在运输前,应对搅拌车进行检查,确保搅拌桶内无明水;运输时,设备应始终保持旋转状态,宜以2 r/min~4 r/min的转速搅动。为保障混凝土的工作性能,运输过程中可添加少量增塑剂,以防止混凝土出现离析现象,严禁加水。混凝土的运输时间宜控制在60 min以内。

混凝土运送至浇筑地点进行卸料前,搅拌运输车应高速旋转1 min以上方可卸料,并应在60 min内泵送完毕。泵送前还应检查混凝土的坍落度、扩展度是否满足要求,如不满足要求,可通过添加少量外加剂进行调节,加入外加剂后,搅拌车应至少高速旋转150 s以上,经检测合格后方可卸料。

4.2 自密实混凝土的浇筑

鉴于自密实混凝土的高流动性,模板方案中对于模板侧压力的计算应以液压核算;与普通混凝土相比,自密实混凝土屈服值很低,几乎没有支撑自重的能力,浇筑的过程下部模板所承受的侧向压力会随浇筑高度增长而呈线性增加,因此要求模板具有更高的刚度和坚固程度[4],建议采用钢模。

自密实混凝土浇筑过程中首先应检查模板支撑体系是否支撑到位,模板内杂物是否清理干净,其次自密实混凝土模板的缝隙应控制在1.5 mm以内,以防发生漏浆现象。在混凝土的浇筑过程中尚应严格控制浇筑高度,混凝土垂直下落高度不宜超过2 m,从下料点水平流动距离不宜超过10 m;对于配筋密集、混凝土粘性较大时,可在模板外侧通过人工敲击等辅助振捣方法提高混凝土的密实性,还可消除表面气泡,加快混凝土的流动速度。自密实混凝土泵送时,应保持连续泵送,必要时可降低泵送速度,保障自密实混凝土的施工质量;另外,浇筑过程中应该设置专业技术人员在浇筑现场进行观察,确保混凝土质量均匀稳定,遇到问题时可及时进行调整。

5 自密实混凝土的养护

自密实混凝土因其具有高流动性,浇筑完毕后可自行进行找平,但无法避免中部可能有突起的石子,因此在浇筑完成后应派专人进行抹面找平。找平之后应立即覆膜,以防止表面水分散失,出现收缩裂缝。当混凝土终凝后,对表面进行洒水养护,养护时间应由实验室出具书面交底,表面湿润养护不宜少于14 d。为确保模板的顺利拆除,在混凝土浇筑24 h之后可略微松开模板,并继续浇水养护。

6 结语

自密实混凝土工作性能与施工质量受到多重因素的影响,与施工人员的技术水平也密切相关。要做好自密实混凝土的质量控制,务必要从原材料的选用、配合比的设计与试验、混凝土的运输与浇筑、养护以及施工人员的培训等方面加强控制,由此才能更好地保障自密实混凝土的质量,以促进自密实混凝土的应用从特种化转向常态化。

[1]守 宪,鲁统卫.自密实混凝土外加剂的研究与应用[J].混凝土,2001(8):41-44.

[2]CECS 203-2006,自密实混凝土应用技术规程[S].

[3]赵庆新,孙 伟,杨正辉,等.自密实混凝土生产投料控制精度研究[J].建筑技术,2006,37(1):52-54.

[4]贤 泽,陈志雄.自密实混凝土施工技术及其控制要点研究[J].斟协论坛,2008(9):23.