料仓焊接变形问题的原因及控制方法

2012-11-06芦雪松

芦 雪 松

(中国寰球工程公司, 北京 100029)

料仓焊接变形问题的原因及控制方法

芦 雪 松

(中国寰球工程公司, 北京 100029)

以铝料仓的焊接变形问题为例,阐述了现场材料加工、设备制造的优缺点,分析了引起焊接变形的一些内在和外在因素,给出减低焊接变形的经验工艺方法。同时,为保证现场材料加工制造质量,从材料过程控制角度,有针对性的提出了,原材料制造、运输、保管、发放,到切割成材,焊接成型使用的铝料仓现场制造的过程管理方法。

铝料仓;焊接变形;质量过程控制

众所周知,一般的大型设备是制造厂制作完成,直接运抵现场安装。但是,有部分设备由于受制作的各种条件限制,需要直接放到现场进行加工制造。尤其有些对制造设备要求不高的材料和设备,对总包工程项目需求来说,现场进行加工制造是一个很好的选择。

1 现场制造的典型例子以及优缺点

掺混、包装料仓就是一个典型的现场制造设备,该类设备制造工艺不复杂,要求的制造条件和制造难度都不高。对工程项目而言,在现场加工制造有许多天然优势,不仅节约许多运输的时间成本和经济成本,而且,大大降低了运输过程的质量风险。其缺点就是,对加工过程质量的控制有一定风险,需要完善的过程控制程序和严格的监督。当工程项目进度提出要求,而监管人员又不到位时,加工人员的加工质量风险就会加大,他会因过于考虑进度因素而忽视工艺要求,并且难以保证以往的加工水平。

2 现场制造的质量问题及处理方法

为保证加工制造质量,现场加工制造的材料、设备需要有专门的监造部门进行专业的质量监督管理,保证制造方严格执行制造工艺,维持原有加工水平,保证最终设备的制造质量和使用功能。铝料仓的基本材料为合金铝板。与将制造好的料仓,整体作为大型设备从制造厂运输到现场相比,将制造设备需要的铝板运输到现场进行现场制造,显然要大大节约运输的成本,也极大的保持了设备原始制造质量状态,且能及时移交现场就位投入使用。当然,在现场复杂环境下,对其制造程中的全过程质量控制是保证设备安全合格投入使用的核心工作。

任何设备,材料的质量问题,并非检查检验出来的,是产品生产制造过程中产生的。所以,对有的设备材料的全过程管理(质量控制)是保证提供合格设备、材料的根本途径。

以铝料仓制造为例。从原材料铝板的加工制造以及运输到现场,存储保存,加工成型,焊接成设备各个环节都要进行管理。

2.1 运输、存储过程的质量管理

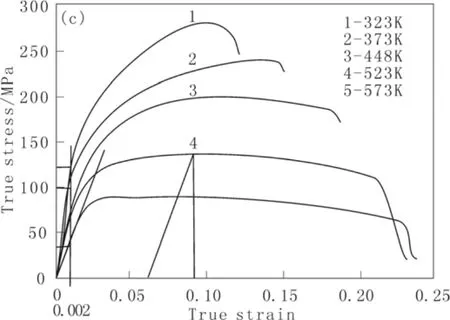

铝板材料刚性较差,运输过程中应注意,需有硬质梁进行支撑运输,避免其产生大的不可逆的变形。如发生此类变形不仅大大影响其切割成型后的焊接质量,而且在一定程度上对其母材本身的机械性能有一定的减低。一般的金属材料在一定的变形范围内为弹性变形,去掉外力作用其会恢复原有形状,这种弹性变形能力铝板材料比普通钢板要大,但是引起明显弹性变形的初始外力值相对普通碳钢板材要低的多(图1)。如图2所示,相同应力条件下(100 MPa)铝板材(1号曲线-常温)已经有明显变形,但是钢材几乎没有肉眼可以分辨的变形产生。同在200 MPa应力作用下,铝板材已经产生较大塑性变形,普通钢材仍为弹性变形可以恢复[1]。

图1 Q235应力应变图Fig.1 Q235 stress-strain diagram

图2 合金铝应力应变图Fig.2 Aluminum alloy stress-strain diagram

在正常的搬运过程中,因多使用机械工具,其的所受外力作用较大,而引起铝板产生塑性变形的外力值也比普通钢板低的多,极易使铝板材料产生明显塑性变形。因此,在铝板的搬运过程中应采取适当的刚性保护措施,避免较大变形,影响最终的材料使用功能和质量。另外,铝板由于表面硬度低,运输、保存过程中最外面铝板表面应使用具有缓冲作用的硬性防护,避免移动过程中对其本体产生影响质量的不可逆损伤、划伤。运抵现场的铝板还应放置于有防雨设施的区域(棚库)保存,绝对不能浸泡雨水中,避免铝板自然氧化过程中因雨水浸泡产生不一致的表面形象,难以处理,最终影响成型后设备的外观[2]。

2.2 加工制作过程的质量管理

现场加工制作的材料设备,根据工程项目的管理规定,需要有专业的第三方监造对其的制造过程和设备制造质量予以监督管理。以铝料仓加工制造为例,在实际的制造过程中,需有详细的加工工艺,同时更要有细致,可操作性强的检查监督程序、方法。由于合金铝板制成的料仓,其线性膨胀系数较大,在较高温度影响下易发生较大变形。因此,做好各焊接部件在焊接过程中的焊接工艺(主要是根据结构合理安排焊接的顺序),并严格执行,十分重要。若不能严格执行焊接工艺要求,将导致焊接后部件产生大变形,导致整个结构变形,无法与其他部件组对安装(见图3)。对应力较为集中的部位,在大变形的作用下,集中应力会得到释放导致焊口撕裂,部件焊接失败(见图4)。个别情况下还会将主体母材的部分材料剥离,造成主体结构母材的缺损,严重影响主体结构强度,甚至彻底破坏整个料仓设备。[3]另外,如果在存放过程中因对板材支撑不当,产生一定的隐形变形,当切割后,焊接在主体上时,由于温度的影响,也会使得隐形变形带来的集中应力得到释放,从而导致焊接部件变形的进一步扩大。

图3 仓顶加强角铝焊接变形Fig.3 Aluminum welding deformation of strengthen angle of warehouse roof

图4仓顶加强角铝点焊缝开裂Fig.4 Aluminum point welding crack of to strengthen angle of Warehouse roof

为保证焊接的成功,首先在板材切割加工成部件后,应将所有组对部件放置在相同温度环境中一段时间(1个工作日)。焊接过程要严格执行焊接工艺,合理安排各部件焊接顺序,抵消焊接温度影响产生的应力释放(从常温到焊接高温再到焊接完成后降为常温的过程应力)[4]。

3 结 论

(1) 现场加工设备质量控制的关键

从上面铝料仓现场制作发现的质量问题可以看到,问题的产生,最根本的是其材料本身的材料特性决定的。可以说,现场材料设备加工制造人员的水平,以及其能否严格执行工艺条件是保证设备最终制造质量的根本条件。建立程序清晰,监管到位的监造制度并严格执行,是工程项目中针对现场设备加工制造的有效管理办法。

(2) 现场设备制造质量过程管理与材控专业的关系从材料控制角度来说,如果每一名材控人员能充分认识材料的特性,在材料运输、保管、使用过程中能根据材料的特点,注意利用自然环境有利条件,减少甚至避免自然条件中的不利因素影响,严格按照程序文件执行对材料的过程管理,必然减少影响材料质量的人为因素,保证材料的原始质量状态,为设备的现场加工制造提供出质量合格的材料,为做出合格的成品设备提供基本的质量保证[5]。

[1]王孟君,任 杰,黄电源,姜海涛.汽车用5182铝合金板材的温拉伸流变行为[J].中国有色金属学报,2008,18:1-1.

[2]成大先.机械设计手册[M]. 第四版.北京:化学工业出版社,2006:11-69.

[3]曾正明.机械工程材料手册[M].第六版.北京:机械工业出版社,2004:5 74-578.

[4]刘鸿文.材料力学[M].第四版.北京:高等教育出版社,2005:36-40.

[5]欧阳柳章.材料管理[M].第一版.北京:冶金工业出版社,2008:5-12.

Analysis on Welding Deformation Problem of Aluminum Silo Equipments and Its Control Method

LU Xue-song

(China Huanqiu Contracting & Engineering Corporation, Beijing 100029, China)

Taking the aluminum silo welding deformation as an example, advantages and disadvantages of field materials processing and equipment manufacturing were introduced, internal and external factors to cause welding deformation were analyzed, and some technological experience to reduce the welding deformation was put forward. At the same time, in order to ensure the quality of field materials processing, the processing management method about welding aluminum silo on site was proposed, including processing, transportation, storage, distribution and cutting of the material.

Aluminum silo;Welding deformation;Quality process control

TQ 050

A

1671-0460(2012)05-0474-03

2012-02-20

芦雪松(1977-),男,北京人,工程师,硕士,2007年毕业于辽宁石油化工大学化工机械专业,研究方向:从事EPC项目的设备、材料全过程管理工作。E-mail:houchunyu8195@163.com。