铝企业生产调度优化研究与应用

2012-11-06彭频陈恩湖薛志全李明坚

彭频,陈恩湖,薛志全,李明坚

(1.江西理工大学经济管理学院,江西赣州341000;2.中南大学商学院,长沙410083;3.福建省南平铝业有限公司电解铝分厂,福建南平353000)

铝企业生产调度优化研究与应用

彭频1,2,陈恩湖1,薛志全3,李明坚1

(1.江西理工大学经济管理学院,江西赣州341000;2.中南大学商学院,长沙410083;3.福建省南平铝业有限公司电解铝分厂,福建南平353000)

针对铝企业生产流程的特点,分析了铝企业生产调度系统的基本特征,阐述了铝企业生产调度的优化目标和约束条件,提出了铝企业制造执行系统(MES)的功能体系结构,给出了基于MES的铝企业生产调度优化策略.

铝企业;生产调度问题;制造执行系统

0 引言

在复杂多变的市场环境下,如何满足多品种、小批量和客户个性化的需求,如何合理配置和有效利用企业关键资源,如何通过信息集成来推动生产流程优化,需要企业将经营计划系统(BPS)、制造执行系统(MES)、过程控制系统(PCS)作为一个整体进行优化运行、优化控制与优化管理[1].生产调度是现代集成制造系统(CIMS)的一个重要组成部分,连接着管理层和控制层,是生产管理的核心和关键技术.

铝企业的生产过程比较独特,介于离散型生产和连续型生产之间,各工序间呈现顺序加工的关系,且前后工序紧密衔接,不仅存在物流平衡和资源平衡问题,同时存在能力平衡和时间平衡问题.铝企业的生产调度问题,不能单纯照搬离散型制造企业如机械加工的生产管理经验,也不能简单套用连续型生产企业如化工企业的生产管理方法,必须分析其生产环境、优化目标和约束条件,探讨企业范围内信息的集成,编制系统、全面、合理地生产调度,实现铝企业生产流程的整体优化.

1 铝企业生产调度系统的基本特征

1.1 铝企业生产流程及其特点

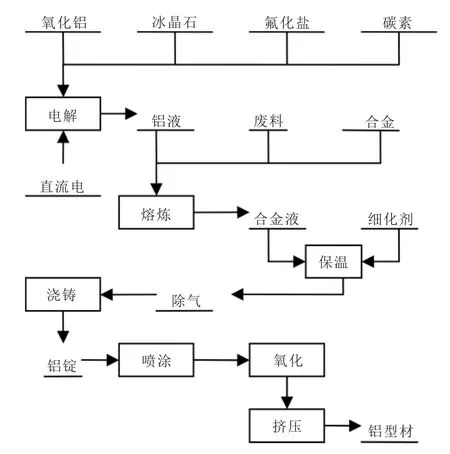

铝的生产过程主要包括电解、熔炼、铸造、喷涂以及氧化等工序,介于离散型生产和连续型生产之间,属混合型生产.电解阶段是将氧化铝等通过电化学反应,生成铝水和二氧化物.熔炼阶段则是将电解过程后的铝水注入熔炉,根据订单的属性添加各种添加剂,从而得到需要的化学成分.熔炼过后,铝水经过保温炉除气后通过一系列转注工具浇入到一定形状的铸模中冷却,得到一定形状和尺寸铸锭.铝企业的生产流程如图1所示.

图1 铝企业生产工艺流程图

铝企业生产物流和生产方式比较独特,主要表现在:首先,生产阶段性显著.在熔炼阶段,主要以化学变化为主,需严格控制铝液的化学成分;在铸造阶段,主要以物理变化为主,需按照客户订单要求控制产品的外形尺寸.其次,生产能力体现集中性.一般情况下,整个铝企业生产能力的瓶颈主要体现在熔炼与铸造阶段的关键设备上.第三,生产阶段具有连续性.从熔炼到铸造,整个高耗能阶段以一种连续的生产方式进行,各操作之间的缓冲有限,前后工序要求衔接匹配.第四,生产过程属持续高温作业,能耗大,加强能源管理有助于降低成本和减少环境污染.

1.2 铝企业生产调度的复杂性

铝企业生产调度通过对订单优化组批和排序来满足产品成分、铸造形状、交货期、优先权等订单属性要求,通过液态铝水供给、熔炼、铸造和挤压之间的平衡实现一体化生产目标,以及通过合理配置关键设备和关键资源,尽可能减少设备调整准备成本和资源浪费,实现缩短产品生产周期、降低生产成本、准时交货和提高产品质量等目的.

铝企业生产调度的基本特征表现为:①干扰多、识别困难.不确定的生产时间、偶发性的设备故障、不合格的铝水成分等使得生产调度问题成为随机优化问题;②工序多且相互衔接.电解、熔炼、保温、浇铸、挤压等各个环节在物流及工艺上联系紧密,前后工序存在衔接匹配问题.③约束多且关系复杂.生产工艺流程、产品交货期及优先权、设备生产能力、库存、物流平衡等都是调度中应综合考虑的约束条件;④优化目标较多.提高设备利用率、降低生产成本、最大化成材率、顾客交货期承诺等都是生产管理追求的优化目标,且目标之间可能存在冲突;⑤优化准则的复杂性.从问题的优化准则来看,同时有基于代价的优化准则及基于性能的优化准则;⑥求解的困难性.铝生产过程存在大量离散变量和连续变量,涉及优化目标和约束条件众多,生产调度问题是混杂系统调度问题,是NP(Non-Polynomial)完全问题,随着调度问题处理对象的增加,求解时间呈指数性增加.

2 铝企业生产调度优化目标

(1)提高设备利用率.铝企业生产设备投资大,能耗高,提高设备利用率是降低生产成本,挖掘企业利润空间的重要手段.减少设备调整次数及空闲等待时间,消除设备冲突,注重设备保养和管理,减少设备故障是生产调度的重要目的.

(2)最大化成材率.产品质量是否符合客户订单要求以及生产过程形成的无委材及几何废料重量的多少是影响成材率的两个因素.企业基于订单组织生产,由于订单的属性不一,体现多品种小批量特点,存在订单属性的满足与实际生产规程的适应问题.通过订单合理组批和设备指派优化,持续推进全面质量管理,降低无委材和几何废料重量以及保证产品质量是最大成材率的主要手段.

(3)减少等待时间.等待时间分为在制品等待时间及设备空闲时间.如铝水在熔炼炉前的等待时间、铝液在保温炉中的等待时间、熔炼炉空闲时间及浇铸机空闲时间.在制品等待时间造成能源浪费,降低能源利用率;设备空闲时间造成能源浪费,降低设备的有效产能.一般通过生产过程的信息共享及各个工序的协调来实现一体化生产,降低生产过程的各种等待时间.

(4)保证准时交货.准时交货是保证顾客满意度及提高企业竞争力的主要因素.交货期越短,准时交货则越难.由此,在已有生产能力基础上做出准确的订单承诺,考虑不同产品交货期下合理的生产安排,在保证产品质量基础上实现工序能力充分利用是影响准时交货的重要因素.

此外,生产调度还有诸如加工周期、总完工时间、最大拖期,总误工数,最小加工成本等优化目标.铝企业生产调度优化目标是相互关联的,科学合理的生产调度应基于整体优化目标的实现,而不是简单片面追求单个目标的优化.

3 铝企业生产调度约束条件

(1)工艺约束.工艺约束指在生产过程中为保证生产正常进行和产品质量符合客户要求所应遵循和满足的生产规程.主要工艺约束条件有:①同一熔炼炉中,若前后两个炉次成分存在冲突,如后一炉次不允许含有前者的任何合金成分,则需对炉子进行清洗[2];②为避免化学成分变化或温度下降造成的铸件质量下降和能源消耗,铝水在各个工序之间的等待时间应严格控制,尽量实现零等待或等待较短时间;③真空抬包从电解槽内抽出铝液后,在熔炼炉前的等待时间有限,抬包内的铝液必须一次倾倒完毕;④熔炼炉连续工作一定时间后,为清除炉内的残渣,需要对炉子进行清洗.

(2)设备约束.设备约束指在生产过程中为实现设备的合理利用及生产顺畅、保证产品质量等目的,设备所应遵循的使用规程.如果设备使用不当,特别是关键设备如熔炉和浇铸机,会影响整个企业的生产成本及生产能力.主要设备约束条件有:①某个具体环节每个订单只能指派给一个设备,且订单的总重量小于该设备的生产能力;②生产流程的连续性要求2台或3台熔炉为一个浇铸机提供铝水,避免浇铸机因饥饿而等待[3];③浇铸机有若干个尺寸不一的铸模决定着铸件的外形尺寸、铸模不经常更换,且仅当整个浇铸生产过程停止时可更换;④浇铸机必须能完全消耗熔炉之后的铝水;⑤由于多台熔炉在铝液倾倒操作中使用同一过滤设备,则不能同时对来自多台熔炉不同成分的铝液进行加工处理.

(3)订单属性约束.订单属性约束指客户订单对产品属性,如成分、尺寸、重量和交货期等方面的要求.主要订单属性约束条件有:①交货期约束.在调度中应努力保证订单在客户交货期内实现准时交货;②成分约束.成分约束主要体现在产品应满足订单对产品合金成分(如硅、镁、铜等)的要求;③外形尺寸约束.外形尺寸约束表现为在如浇铸和挤压等成型环节满足订单外形尺寸(宽、厚、直径或长度等)的要求;④优先权约束.根据不同的产品经济效益和客户关系,订单有不同的优先权,调度时应充分考虑订单的优先权约束,合理安排优先订单的生产.

(4)物流平衡约束.物流平衡约束指在整个生产过程需要保证物流高效运作、前后工序协调匹配,实现生产批量在时间和数量上匹配.主要的物流平衡约束有:①熔炉熔炼能力应大于电解车间电解能力,保证从电解车间过来的铝液无等待或等待时间短;②因铝液储存困难,熔炼完后的铝水必须在规定时间内送到铸造阶段进行浇铸,同时浇铸阶段必须能完全且及时消耗掉熔炼阶段的铝水;③保证各个阶段在制品库存平衡及最终产品库存平衡,如在制品和最终产品库存均不能超过企业库存能力,按订单生产时必须考虑已有库存和订单的匹配情况等.

4 基于MES系统的铝企业生产调度优化

4.1 铝企业MES的功能结构

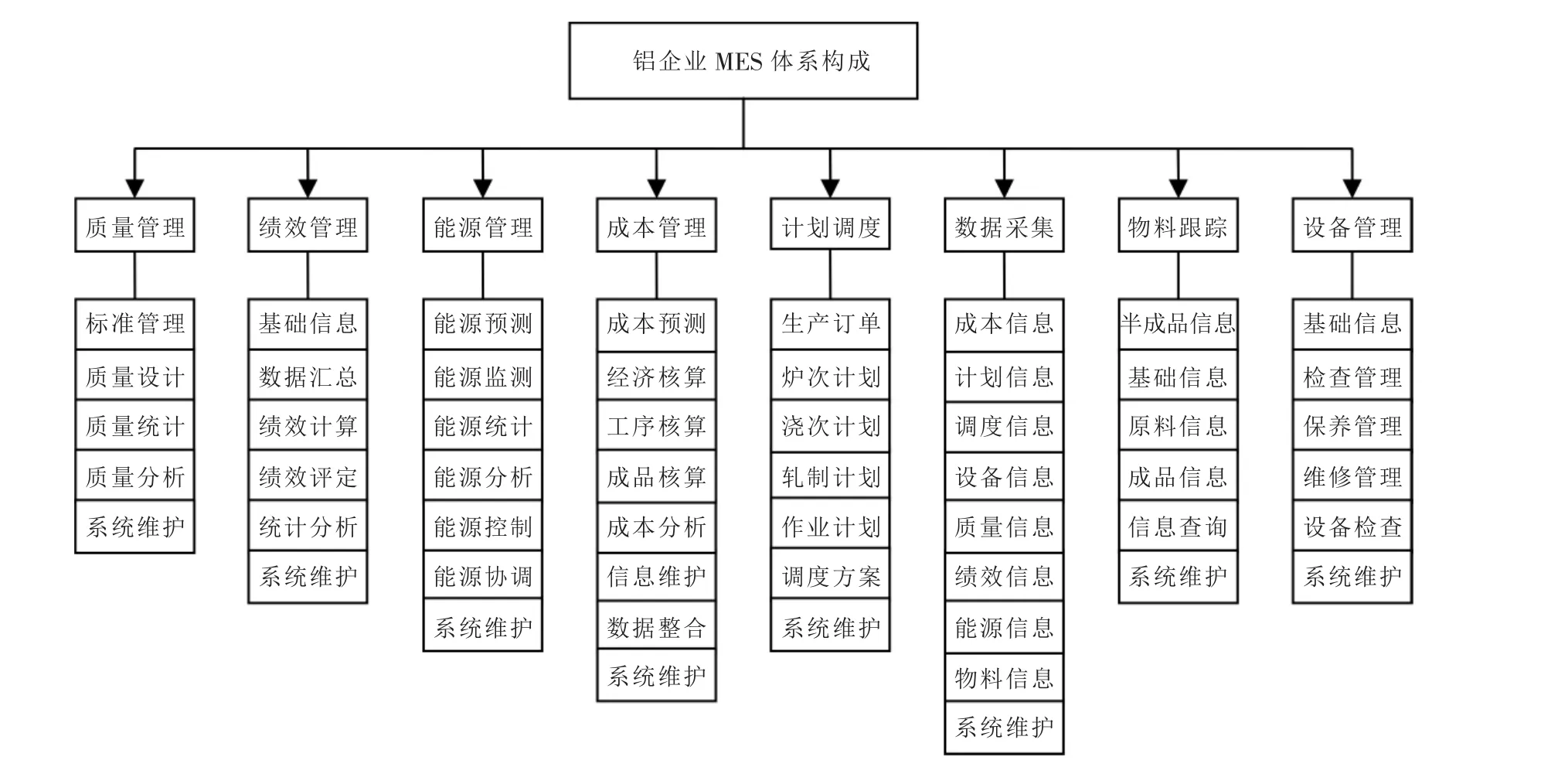

图2 铝企业MES体系构成

制造执行系统作为连接ERP、CRM、SCM等企业级业务计划系统和过程控制系统的桥梁,不仅是工厂内部的管理系统,而且在企业范围的信息集成中起着承上启下的重要作用.铝企业制造执行系统的功能结构如图2所示,主要包括生产调度、设备管理、质量管理、物料跟踪、库存管理等功能模块,侧重解决企业资源计划与底层生产过程控制信息之间出现的脱节问题,使下层生产过程的实时信息和上层企业资源管理的各类信息融合与贯通,实现铝企业生产过程的优化控制、优化运行和优化管理的信息集成[4].在铝企业的生产过程中,从进厂的原材料到最终成品的形成,经过多段生产、多段运输、多地存储,涉及到订单、工艺、质量、设备和生产等各种信息,以生产计划与调度为主要内容的协同过程,不仅在铝企业内部各过程之间的组织,而且在企业与外部系统协调中起到核心作用.

4.2 基于MES系统的铝企业生产调度

(1)铝企业生产调度的建模技术.铝企业的特点使得其生产调度问题非常复杂,主要的建模方法有:分解模型,将调度问题分解为若干个规模较小的子问题,包括基于时间分解、基于机器(设备)分解、基于工件(订单)分解[5];混合整数规划方法、混合模型、混合整数非线性模型等;基于敏捷性的建模方法;基于模糊理论的建模方法.铝生产调度用得较多的主要有基于时间分解、混合整数模型等.建模策略主要包含约束处理策略以及目标选择策略.约束处理方面,包括正确区分软约束和硬约束,科学评定约束优先权及订单优先权,准确抽象动态环境下的生产条件,以及对生产实际如加工期交货期等的模糊处理等.目标选择方面,力争调度目标吻合企业MES体系,进而吻合包含MES在内的企业整个生产系统,避免优化目标的简单化和不全面.对铝企业而言,优化目标应保证生产的安全、平稳,通过合理安排尽量完成计划并尽量减少不同生产状态的切换以生产更多高附加值产品.

(2)铝企业生产调度问题的求解算法.由于约束条件的繁多和复杂性,调度模型算法应顾全生产约束和求解效率,能理想运用于实际生产,其主要有:启发式方法,求解时间短,但不易确定近似程度;数学规划方法,可得到全局最优解及对调度方案进行评价,但求解时间长;遗传算法,容易解决调度的多目标复杂目标问题,但局部收敛较慢[6];模拟退火法,突破局部搜索的限制,收敛快,但参数选择比较困难;模糊逻辑,适用于知识表达,有较强的逻辑功能,但模糊规则的确定比较困难.已有的铝企业生产调度模型求解主要采用双环遗传算法、启发式算法、蚁群算法以及启发式算法和遗传算法相结合的算法[7].智能优化算法通过模拟或揭示自然界的某些现象和过程得到发展,以其独特的优点和集中在解决大规模生产调度领域得到广泛应用.

(3)铝生产调度模型的工程应用.由于生产调度的重要性及其复杂性,铝企业的调度支持系统应结合其自身特点,应突出生产过程中调度功能的作用,调度信息与其它信息的集成及动态环境下的适应性[8]:首先在生产实际的基础上综合调度算法的精准性和人工经验的实用性建立人机交互机制;其次开发能反映多种目标、能灵活处理各种约束、能快速响应动态变化的生产调度算法;最后努力实现调度功能与MES中的其他功能集的融合,融入冶金企业及流程行业的专有关键技术,如一体化计划、全面质量管理技术、动态成本控制技术、设备故障监测与分析等,以解决生产现场各种复杂问题[9].针对铝企业生产调度,已有的工程应用主要有:Broner公司的金属解决方案,SAP公司的金属解决方案,PSI公司的制造执行解决方案,Honeywell公司的包含生产调度在内的多模块集成的Busiess,HIS公司的H/SCHED调度系统,国内有冶金自动化研究设计院的Aripps生产计划和调度系统.

5 结束语

通过对铝企业生产流程特点的概括,阐述其生产调度的多约束多目标特征,分析铝生产调度问题的复杂性,同时构建铝企业制造执行系统的功能框架,探讨了铝企业生产调度的建模策略、求解算法及工程应用,为铝企业生产调度进一步的理论研究及实际应用提供方法论的指导.

[1]常春光,胡琨元,汪定伟,等.钢铁生产动态调度理论研究与工程应用综述[J].信息与控制,2003,6(32):531-537.

[2]M.R.Bowers,L.A.Kaplan,T.L.Hooker.A two-phase model for planning the production of aluminum ingot[J].Europen Journal of Operational Research,1995(81):103-104.

[3]Marc Gravel,Wilson L Price,Caroline Gagne.Scheduling jobs in an Alcan aluminium foundry using a genetic algorithm[J].Int.J.Prod. Res.,2000,38(13):3031-3041.

[4]李铁克,张文新,崔建双.钢铁企业制造执行系统的体系结构[J].冶金自动化,2003(4):18-21.

[5]金锋,吴澄.大规模生产调度问题的研究现状与展望[J].计算机集成制造系统,2006,12(2):161-168.

[6]徐俊刚,戴国忠,王宏安.生产调度理论和方法研究综述[J].计算机研究与发展,2004,41(2):257-267.

[7]Marc Gravel,Wilson L.Price.Scheduling continuous casting of aluminum using a multiple objective ant colony optimization metaheuristic[J]. European Journal of Operational Research,2002(143):218-229.

[8]唐立新.基于智能优化的钢铁生产计划与调度研究[J].管理学报, 2005,2(3):263-267.

[9]陈良金,陈冬一,田明焕,等.河南省铝加工产业现状及未来发展思考[J].江西有色金属,2010,24(3-4):28-31.

On the production scheduling optimization of aluminum enterprises

PENG Pin1,2,CHEN En-hu1,XUE Zhi-quan3,LI Ming-jian1

(1.School of Economies and Management,Jiangxi University of Science and Technology,Ganzhou 341000,China;2.Business School,Central South University,Changsha 410083,China;3.Nanping Aluminum Co.Ltd.,Nanping 353000,China)

This paper analyzes the basic characteristics of production scheduling and elaborates objectives and constraints of production scheduling optimization.Manufacturing execution system(MES)functional architecture and optimization strategy are put forward.

aluminum enterprises;production scheduling;MES

TF821;F407.3

A

1674-9669(2012)01-0023-04

2011-11-28

湖南省第十五批博士后科研资助专项计划项目(2011RS4071);中南大学第十八批博士后科学基金

彭频(1969-),男,教授,博士,主要从事生产运作方向研究,E-mail:pengpin@126.com.