大型LNG低温储罐内罐安装精度控制技术

2012-11-02吴旭维吴志星王东锋胡云峰白如霜

吴旭维,吴志星,王东锋,胡云峰,白如霜

(海洋石油工程股份有限公司,天津300452)

大型LNG低温储罐内罐安装精度控制技术

吴旭维,吴志星,王东锋,胡云峰,白如霜

(海洋石油工程股份有限公司,天津300452)

以16万m3LNG低温储罐内罐施工为例,从内罐结构、安装工艺、壁板垂直度和底板平整度控制、检验与返修等方面,介绍了9Ni钢内罐安装精度的控制方法。实践表明,精确定位安装壁板、反变形、多层多道双面同时埋弧自动横焊等方法,均可提高内罐安装的壁板垂直度和底板平整度。

LNG储罐;内罐;安装;精度;垂直度;平整度

0 引言

在当今能源日趋紧张的情况下,液化天然气(LNG)因其体积仅为气态时的1/600,大大节约储运空间和成本,运输方式更为灵活,而且提高了燃烧性能,从而备受世人关注[1-2]。1999年底,广东LNG接收站试点工程项目立项,从此拉开了中国引进LNG的序幕。

现以南方某LNG接收站16万m3双壁全容罐施工为例,从焊接质量、工装方法、检验等角度阐述大型LNG低温储罐9Ni钢内罐安装精度的控制方法,为今后LNG储罐的施工提供参考。

1 LNG储罐9Ni钢内罐结构

国内已投产、正在建设和规划的LNG接收站项目中,大多数LNG储罐罐容为16万m3,其外罐为预应力混凝土结构,内罐为9Ni钢结构,属于双壁全容式储罐[3]。内罐结构如图1所示,高约35 m,直径80 m,共有9~11圈不同厚度钢板,最底层壁板厚度约28mm,最上3~4圈壁板厚12mm,板幅约3.5 m,单张壁板长度不超过12 m,材质为EN10028-4GrX7Ni9或ASTM A553[4]。

图1 壁板示意

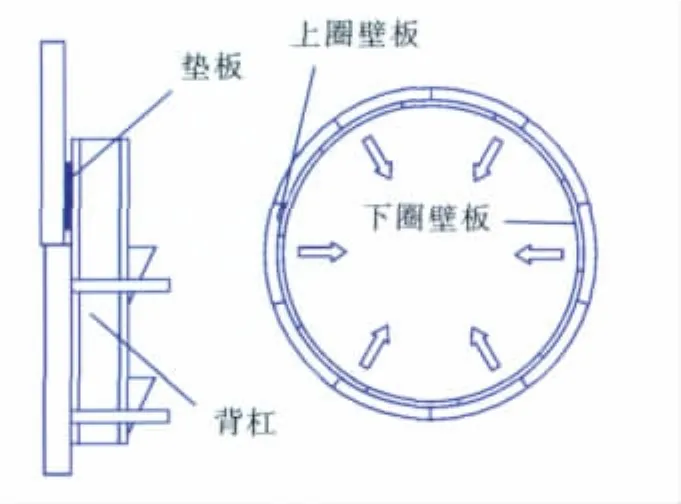

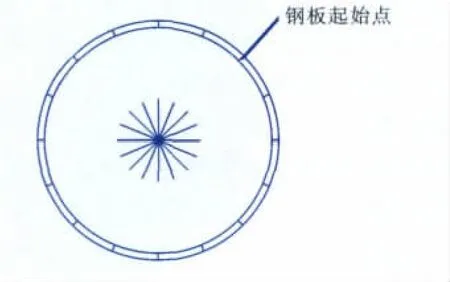

内罐底板由环形板、边缘板和中幅板组成,如图2所示。内底环板厚度16 mm,边缘板和中幅板厚度为6 mm,板幅约2 m,板长不超过12 m。材质为EN10028-4GrX7Ni9或ASTM A553。

图2 底板示意

2 内罐安装工艺

参考EN 14620-2006《Design and manufacture of site built,vertical,cylindrical,flat-bottomed steel tanks for the storage of refrigerated,liquefied gases with operating temperatures between 0°C and-165°C》以及SH/T 3530-2001《石油化工立式圆筒型钢制储罐施工工艺标准》,确定对内罐采取架设正装法施工。施工顺序为罐底边缘保冷→环板→壁板→罐底中部保冷→底板中幅板→门板。

2.1 环板组装

精确放线是内罐安装精度得以保证的前提。首先以罐底中心为基准,用全站仪给每张环板至少定位两个点,放线半径比理论半径稍大,半径放大量参考公式(1)。

式中ΔR——安装半径放大量/mm;

n——环板(或壁板)数量;

a——环板(或壁板)对接焊缝收缩量/mm。

环板现场放线定位后,采取手工电弧焊焊接,先焊上侧焊缝,然后抬起焊缝附近的环板至一定高度进行背面清根后仰焊。门洞处环板无法进行仰焊,则修改为适合单面焊的坡口。对于9Ni钢内罐,手工电弧焊焊材宜选用ENiCrMo-6,焊接采用多层多道分段焊方式,环板较厚,焊接时可采取反变形方法减少变形,焊后对其位置进行微调,以保证后续壁板安装精度。此外,为避免磁偏吹现象,推荐采用适合于交流焊接的镍基合金焊条,同时配以交流焊接电源[5]。

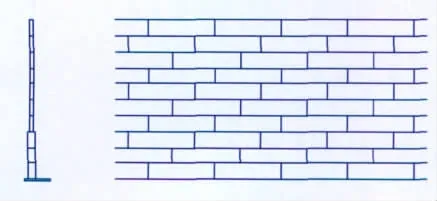

2.2 壁板组装

在环板焊接完成之后进行壁板组装,组装一般以图3所示的焊工均布整体安装方法较为普遍。通过公式(1)算得半径放大量,组对时,半径放大一个垫板厚度,纵缝焊接前移走垫板,均布的一圈焊工同时焊接,焊后收缩至理论位置附近。因为此种方法需很多焊工同时焊接,且焊后精度不易保证,对于大型和精度要求较高的储罐施工不很适宜。

图3 焊工均布整体安装

精确定位安装壁板的方法如图4所示,以中心为基准定位每一张壁板的起始位置,然后吊装壁板到指定位置后,以环缝点焊固定。

图4 精确定位安装

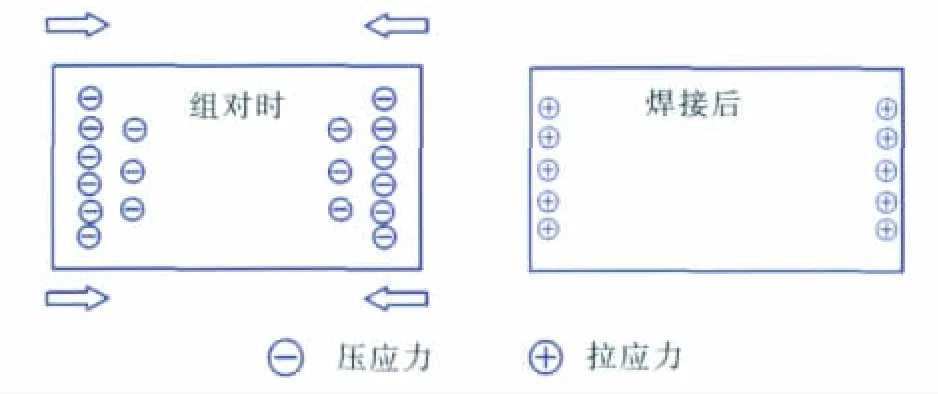

由于下壁板净料已考虑纵缝间隙和收缩量,因此点焊定位后的纵缝间隙比图纸间隙略小(小一个纵缝收缩量)。通过专用卡具调节纵缝错边和间隙,此时壁板受挤压,两端受压应力,局部曲率细微变小,如图5所示。焊接完成后,焊缝收缩,压应力大幅减小,焊缝附近受力复杂,主要承受拉应力,离焊缝较远的位置几乎没有应力。此种方法在定位3张壁板之后就可以进行纵缝焊接,不影响其他焊缝的焊接,施工独立性强,焊后精度很高,所需焊工少,因此推荐使用。

图5 壁板组对时与焊接后受力情况

当3~4圈壁板焊接完成之后,再以手工电弧焊焊接壁板与环板之间的大角焊缝,这样壁板提供足够的自重,从而减小底部环板的焊接变形,而且可以保证罐壁板的垂直度和椭圆度[6]。

3 壁板垂直度和底板平整度控制

从某LNG接收站储罐项目内罐实际施工检验情况看,内罐安装精度最不易控制的项目为壁板垂直度。同时,EN 14620-2006标准取代BS 7777-1993后,内罐底板平整度也做了相关要求。

3.1 壁板垂直度控制

壁板垂直度主要存在两种形式的超标,即总体垂直度超标和局部垂直度超标。

3.1.1 总体垂直度控制

总体垂直度超标是由于上下壁板周向安装误差,纵缝焊后收缩不一致等情况导致内罐横断面周长发生变化,因而形成“喇叭口”。该情况可采用反变形法控制,如底圈壁板焊后内倾,则在其上圈壁板组对时,预先外倾一个角度,待焊后收缩到规定位置,预先倾角按公式(2)进行计算。

式中θ——预倾斜角度/(°);

n——一圈壁板数量;

Δa——纵缝上下收缩差/mm;

h——单张壁板高度/mm。

由于壁板曲率较大,弧度较小,只需用卡具调整纵缝上下间隙一个差值即可实现壁板组对时的内倾或外倾。采取反变形措施后效果如图6所示。

图6 反变形法效果

3.1.2 局部垂直度控制

局部垂直度超标是指罐体横断面周长几乎不变,壁板在某一区域由于焊接变形导致该区域局部内倾或外倾的现象,采取如图4所示的精确定位安装方法可以有效减少总体垂直度超标,而对局部垂直度超标不起作用。局部垂直度超标的原因在于环缝的埋弧自动横焊。因此采取必要的措施减少埋弧自动横焊产生的变形尤为重要,主要措施有[7]:

(1)控制埋弧横焊单位热输入(一般控制在1 ~3 kJ/mm)。

(2)严格控制层间温度(100℃以下)。

(3)采用多层多道双面焊(注意两面焊丝隔开一段距离)。

(4)综合考虑焊接顺序,拟定合适坡口,比如,考虑施工方便先焊内侧,然后进行外侧清根再焊接的方式,尽量使外侧坡口开大些。

(5)用背杠等卡具夹紧以控制变形。

3.2 底板平整度控制

标准对底板安装要求相对宽松,底板变形控制较壁板容易,主要在底板上放置重物以控制变形,如图7所示。底板焊接时,先焊短焊缝,后焊中长焊缝,最后焊接长焊缝,长焊缝采取分段退焊方式控制变形。待罐底大角焊缝焊接完毕后再进行边缘板与环板之间的收缩缝焊接[8]。

由于底板焊缝较多,实际施工过程情况复杂,如果出现十字焊缝或两个相邻三板T形焊缝距离小于300 mm的情况,需在十字焊缝部位补上一块板,补板原则为不切割环板,保证补板圆角过渡,以免应力集中严重[9]。修补过程中以重物压紧周围区域,用卡具和楔子夹紧以防局部变形过大,从而保证平整度。

图7 底板压重防变形

4 检验与返修

施工过程中按照EN 14920-2005标准要求进行检验,主要包括内罐直径、垂直度、椭圆度、轮廓度、棱角度、底板平整度等,以及焊缝的VI、PT、RT、VBT和PMI等。从某项目现场施工情况来看,尽管在施工过程中采取种种措施限制变形,但最后仍有可能局部位置垂直度不达标,此时对不达标位置进行仅限一次的返修。比如,局部外倾,碳弧气刨其下方环缝,然后通过再次补焊的焊缝收缩来最终调整局部垂直度,以达到标准要求。

[1]袁中立,闫伦江.LNG低温储罐的设计及建造技术[J].石油工程建设,2007,33(5):19-22.

[2]吕娜娜,谢剑,杨建江.大型LNG低温储罐建造技术综述[J].特种结构,2010,27(1):105-108.

[3]李建军.LNG储罐的建造技术[J].焊接技术,2006,35(4):54-56.

[4]杨建国,张小浒,陆戴丁,等.LNG储罐用国产9%Ni钢焊接接头力学性能试验[J].材料与焊接,2009,30(2):54-60.

[5]严春妍.LNG储罐用9%Ni钢及其焊接性[J].焊接学报,2008,29(3):49-52.

[6]彭京旗.大型LNG低温储罐施工技术[J].石油化工建设,2005,27(4):12-14.

[7]吴志祥.LNG储罐中9%Ni钢埋弧自动横焊的探讨[J].安装,2006,(1):42-44.

[8]叶海明.5万m3LNG储罐9%Ni钢的焊接和质量控制[J].压力容器,2010,27(2):33-37.

[9]程久欢.LNG低温储罐内罐底板与环板排版的探讨[J].石油工程建设,2009,35(2):77-79.

10.3969/j.issn.1001-2206.2012.03.020

吴旭维(1982-),男,江苏盐城人,助理工程师,2008年获哈尔滨工程大学机械电子工程专业硕士学位,主要从事容器橇装设备设计和建造工作。

2011-05-09