PipelinerII自动焊系统在厚壁长输管道焊接中的应用

2012-11-02李永辉马卫强刘井坤王鲁鹏

李永辉,马卫强,刘井坤,王鲁鹏

(中石化中原石油勘探局工程建设总公司,河南濮阳457001)

PipelinerII自动焊系统在厚壁长输管道焊接中的应用

李永辉,马卫强,刘井坤,王鲁鹏

(中石化中原石油勘探局工程建设总公司,河南濮阳457001)

沙特阿美马尼法井场管道焊接工程的特点是:长输管道的口径大、管壁厚,但整体焊接工作量较少。文章在简要对比了几种常用的管道自动焊系统及工艺特点的基础上,论述了采用Pipeliner II自动焊系统焊接中东地区厚壁长输管道的优点,并介绍了该系统在该工程中应用的要点,包括焊接工艺方案、对常见缺陷的分析及控制措施等。

长输管道;厚壁管;自动焊;焊接方案

0 引言

目前长输管道自动焊技术已经在西气东输管道建设等国内数个项目上得到了成功应用,管道自动焊系统在长输管道的建设中显示了优质、高效的显著特点。而在中东地区的大部分长输管道项目中已经强制要求采用自动焊技术。掌握长输管道自动焊技术已经成了拓展中东市场的必备条件。国内外常见的几种长输管道自动外焊机包括英国NOREAST公司生产的自动外焊机,加拿大RMS公司生产的MOW-1型自动外焊机、美国CRC公司的M-300型自动外焊机、意大利PWT公司生产的CWS.02NRT型自动外焊机、中石油管道局生产的PAW-2000型外焊机、中石油集团工程技术研究院生产的APW-II型自动外焊机。在中东的一个项目实施过程中,我公司结合中东市场的特点引进了美国Magnatech公司的Pipeliner II Orbital Pipe Welding System自动焊系统(以下简称PipelinerII系统)。本文主要介绍该套系统的组成、工艺技术特点及应用情况。

1 工程概况

沙特阿美马尼法油田位于沙特阿拉伯王国东北部波斯湾的阿拉伯海域,是一个超级海上大油田。本次施工主要区域在阿拉伯湾浅海领域填土后建成的海上井场和海上井场的联系堤道。马尼法井场管道工程主要分为两大部分,一部分是位于马尼法区域的25个浅海井场;另一部分是从各个井场集油支线连接汇总到集输干线后,沿铺设好的堤道进入海岸上的马尼法集输站,其中口径最大的集输干线是D915mm(36in)的原油集输管道及D1068mm(42in)的高压注水输水管道。具体规格:D 915 mm×31.75 mm,材质为APISpec5LX65的直缝钢管;D1068 mm× 31.75 mm,材质为APISpec5LX70的直缝钢管。

2 方案的确定

2.1 工程特点分析

通过筛选和比较当前常用的焊接设备及工艺方案的特点,优选出合适的焊接方案。上述长输管道的特点是口径大、管壁较厚,但整体工作量较少。壁厚的增加对焊接施工提出了较高的要求,主要表现在:

(1)坡口型式影响焊接金属填充量大小及焊接接头性能。

(2)多层多道焊接带来焊接劳动强度大、质量不稳定,传统手工下向焊工艺生产效率低下。

(3)依照焊接规范要求,对该种规格和材料等级的管材焊接过程的预热以及层间温度控制要求较严格,全自动焊接工艺工序间的衔接要求较高。

2.2 自动焊种类及工艺分析

(1)相比而言,采用美国CRC公司的自动内焊机方案效率较高。通过调查及比较CRC公司等长输管道全自动焊接解决方案,发现这些解决方案在我国的西气东输等世界知名的工程项目上都有较成熟的运用,其特点是:施工效率高、焊接质量稳定、人员劳动强度低、机械化程度较高,但一次性设备投入巨大,而且设备的适用性不强,若没有大批量长距离的长输管道施工,综合效益比较低。除了自动内焊机外,CRC公司还提供了多种形式的焊接组合方案[1],其中的M300C和Pipeliner II的工艺比较类似,但其单层熔敷厚度与Pipeliner II相比较薄,效率相对低一些。

(2)全自动焊外焊工艺一般采用PWT公司的外自动根焊,根焊质量好,焊接速度较快,外观成型好,但需要采购专门的坡口加工机进行专门设计的复合坡口加工,设备投资价格相对较高[2]。

(3)若采用传统的半自动下向焊工艺,由于厚壁管坡口角度大、焊接填充量较大、对焊缝机械性能影响较大、人工劳动强度大、焊接质量不稳定,所以生产效率极低。D 1 068 mm的焊缝每道焊口现场施工平均需要94 h,不能满足工期进度的要求,综合效益极低。而且国内普遍采用的自保护药芯焊丝半自动下向焊工艺由于可能对健康产生影响,其应用已经在美国及中东等地区受到了限制。

(4)Magnatech公司生产的Pipeliner II系统采用STT-II气体保护半自动下向焊工艺进行根焊,热焊填充及盖面均采用气保护自动上向焊工艺,该系统具有适于沙特高温环境、生产效率较高、金属填充量较小、劳动强度较低、焊接质量稳定可靠等优点。通过对沙特当地其他长输管道项目的实地考察,并经过一段时间综合数据考核,利用该套自动焊接技术,60天共完成320道焊口,耗费人工时19 800 h;若采用手工焊,则将耗费30 000 h。该系统最适合小批量大口径厚壁长输管道焊接方案,综合效益较高。

3 实际应用

3.1 自动焊机系统

Magnatech公司生产的Pipeliner II系统由如下几大部分组成:MPS4000电源、MPS4000R水循环冷却系统、MPS4000送丝装置、型号Model 712控制器以及相应轨道的Model 609A轨道焊接机头。Pipeliner II系统采用大熔深的气体保护药芯焊丝自动焊工艺对除打底层之外的焊道进行高效焊接,配合STT-II半自动焊工艺完成打底焊接。该系统配有不同大小的轨道,可以用在管对管和管对管件的对接焊道上,可以在平面或者曲面轨迹工件上进行线性焊接。

该套自动焊方案的主要特性和适用范围如下:

(1)管径:>152 mm(6 in)。

(2)壁厚:无限制。

(3)管材:所有能够用气体保护焊或者药芯焊丝工艺的管材。

(4)焊丝直径:0.8/0.9/1.0/1.2 mm等均可。

(5)焊丝速度:0~22 m/min。

(6)最大摆动振幅:51 mm。

(7)摆弧停留时间:0~1 s(两边单独调节)。

(8)中心调整范围:0~51 mm。

3.2 焊接设备

根据前期三条管道的工作量和对施工的初步安排,我们购置了3台STT半自动焊机(1台备用)和11台全自动焊接设备(1台备用),依据施工机组的配置,分别购置了D915mm和直径D1 068mm管道用轨道各6副,焊接棚6套。

3.3 焊接工艺

(1)依据API 1104、ASME B31.4、ASME B31.8标准及业主的SAES-W-012标准进行工艺评定。

(2)根焊采用STT半自动气体保护焊,保护气体为80%Ar+20%CO2,焊接方向为下向焊,焊材采用ESAB公司生产的SFA/AWS 5.28 ER80SNi1实芯焊丝,直径为1.2 mm。

(3)热焊、填充焊及盖面焊均采用Pipeliner II系统,混合保护气体80%Ar+20%CO2,焊接方向为上向焊,焊材选用ESAB公司生产的药芯焊丝,其牌号为SFA/AWS5.28E91T-Ni1M,直径为1.2mm。

(4)坡口型式采用复合V型,以减少熔敷金属量。

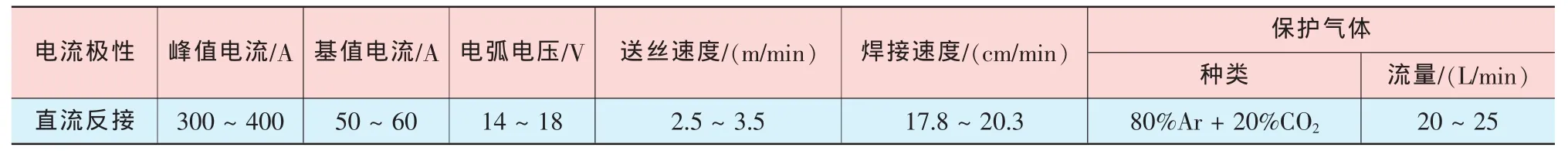

(5)D 915 mm管道各层的焊接工艺参数分别见表1和表2。

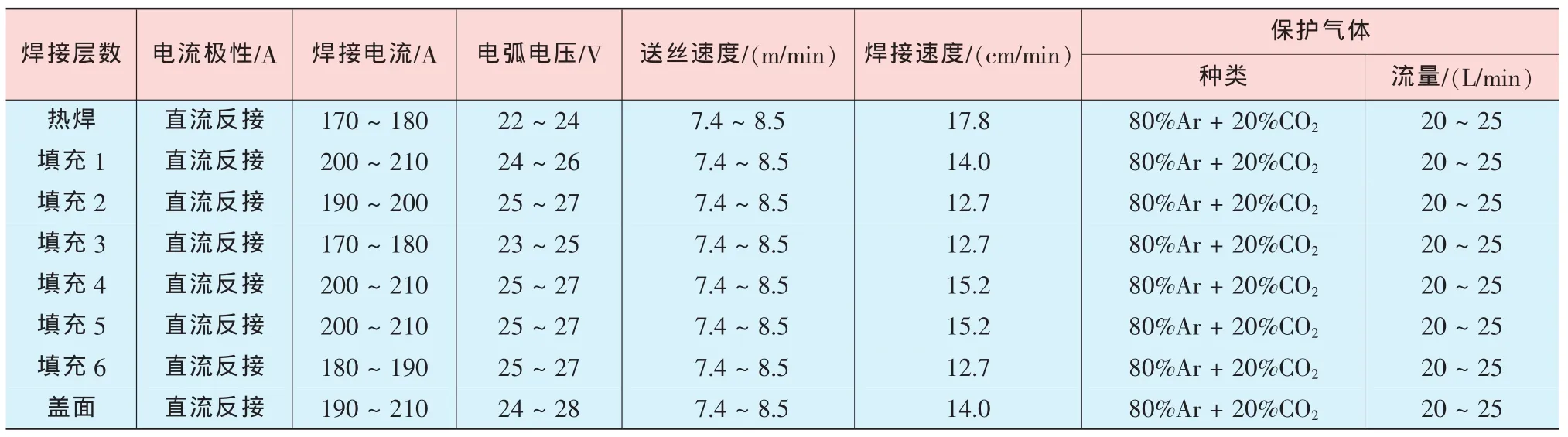

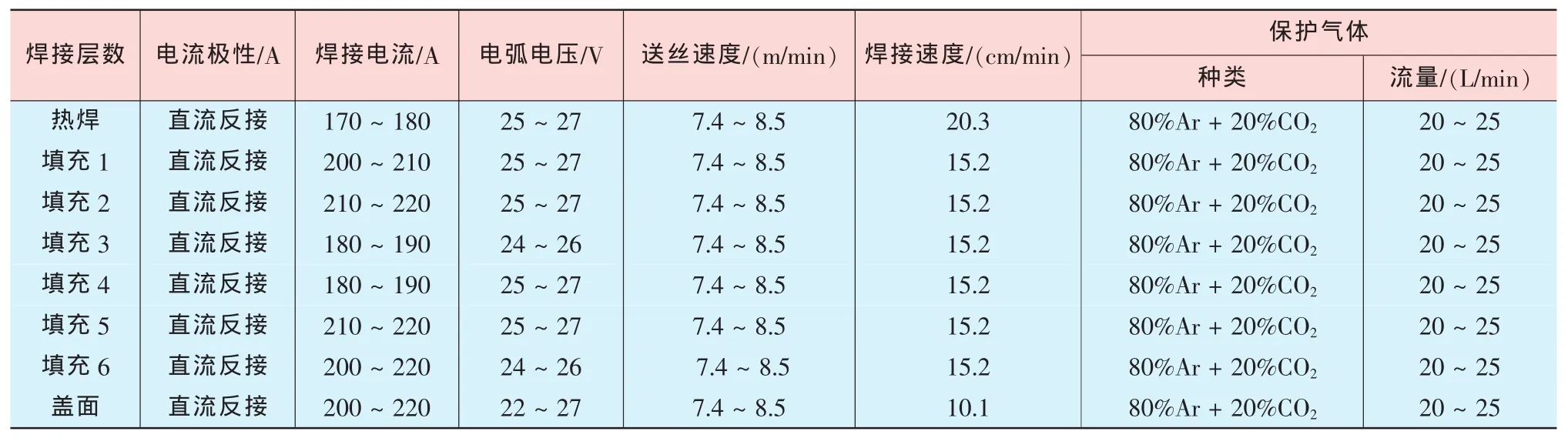

(6)D 1 068 mm管道各层焊接工艺参数见表3和表4。

表1 D 915 mm管道根焊层焊接工艺参数

表2 D 915 mm管道热焊、填充和盖面层焊接工艺参数

表3 D 1 068 mm管道根焊层焊接工艺参数

表4 D 1 068 mm管道热焊、填充和盖面层焊接工艺参数

3.4 施工难点

对于大管径大壁厚管道,根据标准规范要求,根焊和热焊的相隔时间不能超过15 min。由于根焊和热焊采用不同的焊接方法,拆卸安装轨道及焊接设备附件的时间较长,加之焊接工艺要求焊前预热,因此,需要对各工序作业的组织安排进行优化调整,以满足时间间隔要求。

3.5 焊接典型缺陷的控制

在试焊及应用初期,出现了一些焊接缺陷,经过对常见的焊接缺陷类型进行分析,我们制订了以下的控制措施。

3.5.1 焊接过程中根焊气孔的控制

(1)由于气体保护焊对风的影响特别敏感,因此要求防风棚密封严实,而且焊接中要用塑料布并加透明胶带对管口两端进行严密的封堵。

(2)焊工在进行引弧时要注意起弧后手部稳定,以免干伸长过长造成空气入侵。

(3)在保持焊接连续性的同时适当地拉长干伸长来降低电压,以避免气孔的产生。

(4)管道组对时,避免因为组对间隙过窄,过大的母材稀释作用而妨碍除气过程。

3.5.2 余高过高或者过低的控制

(1)在5点钟到7点钟仰焊位置易出现余高过高,这是因为焊工在这一空间不容易掌握熔池的变化,往往会出现摆幅变窄,焊接速度变慢的现象。

(2)在3点钟或者9点钟位置往往会造成余高不够甚至过低,这是因为大量的焊丝熔化的铁水由于自身重力的作用而迅速下坠,从而使熔敷金属过少而造成余高过低。

(3)要求焊工的动作要跟得上,针对不同位置的焊接特点迅速有针对性地调节焊接过程中的焊接工艺参数。

3.5.3 自动焊夹渣缺陷的控制

(1)由于药芯焊丝有焊剂和药皮,所以要求层间必须清理干净,否则易出现夹渣缺陷。

(2)全自动焊的工艺参数不得调整过大,否则会使焊道熔深过大,以至于药皮等焊渣没有浮出或吹出而产生夹渣。

3.5.4 自动焊咬边缺陷的控制

对于不同的管道,要求焊工根据焊接特性对焊机的参数作调整和匹配,焊接D 1 068 mm与D 915 mm管道,要采取不同的措施:减少焊接电源、降低焊接速度、缩短电弧长度,以避免咬边缺陷。

[1]苏欣,黄坤,袁宗明,等.长输管道自动焊现状[J].焊管,2005,28(4):3-5.

[2]谭言毅,罗建国,胡爱琴.管道建设中CRC-Evans自动焊接设备简介与选用[J].电焊机,2009,39(5):156-158.

[3]孙亮,张仕民.长输管道自动焊施工方法的研究与实践[J].电焊机,2007,37(12):13-16.

[4]靳红星.印度东西输工程直径1 219 mm管道焊接工艺[J].石油工程建设,2009,35(4):46-48.

10.3969/j.issn.1001-2206.2012.03.013

李永辉(1972-),男,辽宁铁岭人,工程师,1997年毕业于大庆石油学院石油加工专业,现从事装置管道及长输管道施工管理及技术管理工作。

2011-10-20