电工环氧树脂固化工艺研究

2012-10-30于泽鑫王鹤霏李安东

于泽鑫, 席 娟, 张 勇, 王鹤霏, 李安东

(沈阳化工大学材料科学与工程学院,辽宁沈阳 110142)

环氧树脂的发明曾经历了相当长的时期,它的工业化生产和应用仅是近40多年的事[1].由于环氧树脂含有独特的环氧基、羟基、醚键等活性基团和极性基团,使其当加入固化剂后,在一定条件下可生成三维网络结构的固化物[2].该固化物具有优良的介电性能、力学性能、粘接性能、耐腐蚀性能等.环氧树脂浇注产品集优良的电学性能和力学性能于一体,因此环氧树脂浇注在电器工业中得到广泛应用和快速发展[3-9].

本文主要选用环氧树脂,配以适当的固化剂和添加剂浇注到模具中,在一定条件下固化成型.测定固化后产物的力学性能和电学性能等.系统地研究这些添加剂的种类和用量对固化产物各方面性能的影响.通过比较各组产物的力学和电学等性能,总结出比较优良的固化工艺配方.

1 实验部分

1.1 实验用药品及仪器设备

环氧树脂E51(WSR618),化学纯,蓝星星材料无锡树脂厂;甲基六氢苯酐(MHHPA),化学纯,惠成化工;桐油酸酐(TOA),分析纯,扬州广润;咪唑,分析纯,国药集团上海化学试剂公司.

TCS-2000电脑系统拉力试验机,高铁科技股份有限公司;XJU-22冲击试验机,承德试验机有限公司;介电损耗,上海精密科学仪器有限公司;DZF-6050型真空干燥箱,上海博迅实业有限公司;模具,自制;Q2000DSC差示扫描量热仪,美国TA仪器公司;DF-101S集热恒温加热磁力搅拌器,巩义市予华仪器有限公司;ZC36型高阻计,上海安标电子有限公司.

1.2 实验方案

1.2.1 实验流程

环氧树脂与改性剂按一定比例配制,在水浴锅中60℃搅拌混合均匀,然后在真空干燥箱中抽气泡,之后进行浇注模具,在干燥箱中,依次进行90℃/120 min固化,105℃/60 min固化,175℃/30 min固化过程,最后样条处理进行性能测试.

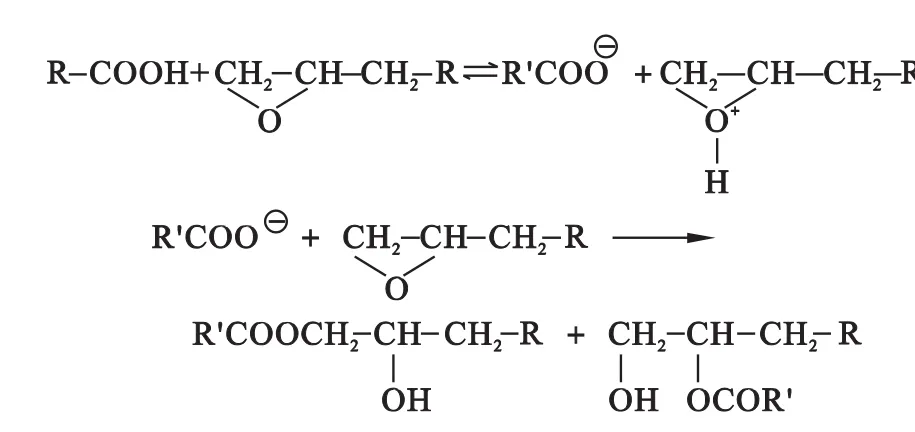

1.2.2 反应机理

环氧树脂与羧酸类化合物的主要反应如下:

在碱性催化剂作用下,羧酸类化合物与环氧树脂化合物的反应具有高度的选择性,而且可以在较低的温度下(100~120℃)反应.

2 结果与讨论

2.1 体系固化温度和时间的选择

固化温度和时间均由DSC测试得出的数据曲线来确定.

2.1.1 甲基六氢苯酐固化体系温度的选择

按照一定质量配比制备E-51/甲基六氢苯酐预聚物,采用动态DSC(非等温)技术对预聚物固化反应进行实验,每次称取约5 mg的样品于铝制坩埚中,分别在5 K/min、10 K/min、15 K/min、20 K/min的升温速率下测量固化反应DSC曲线.实验温度范围为40~200℃,氮气气氛下,流量50 mL/min.实验结果如图1所示.从图1可以看出,此体系在较宽的温度范围内发生固化反应,且此反应为放热反应.

图1 不同升温速率下的DSC曲线Fig.1 The DSC curves under different heating rates

从E-51/甲基六氢苯酐树脂体系的DSC曲线可以得到不同升温速率下的特征固化温度,如表1所示.从表1可以看出,随着升温速率的增加,固化体系的起始温度和最大放热峰的峰温都向高温方向移动,说明固化反应不仅是一个热力学过程,也是一个动力学过程.DSC曲线的3个特征温度(起始固化温度ti、峰顶固化温度tp和终止固化温度te)均随着升温速率β的增加而提高.这是因为升温速率较高时,体系吸收能量时间较短,从外界吸收能量较少,而反应的滞后较多,因此ti、tp和te会相应提高.

表1 不同升温速率下的DSC数据Table 1 The DSC data under different heating rates

以DSC升温速率β分别对起始固化温度ti、峰顶固化温度tp和终止固化温度te作图,如图2所示.

图2 升温速率与温度的关系曲线Fig.2 Heating rate and temperature curves

采用t-β外推法求得固化工艺的近似值,外推到β=0时,分别得到体系的凝胶温度、固化温度和后处理温度:t凝胶=79℃,t固化=116℃,t后处理=181℃.由于酸酐类固化剂与环氧树脂反应比较完全,一般不需要进行高温后处理,故本实验选择固化温度116℃,后处理温度180℃.

2.1.2 体系固化时间的选择

实验根据DSC图像及升温速率来确定固化时间,当升温到118℃时恒温,120 min后图像趋于平缓,继续升温到180℃恒温,30 min后图像趋于平缓,所以确定固化时间为120 min(实验中为固化完全实际采用150 min),后固化时间为30 min.

2.2 固化剂用量不同对环氧树脂固化产品机械性能的影响

实验使用摩尔配比:基体树脂E51为1 mol,固化剂甲基六氢苯酐(MHHPA)用量分别为0.85 mol、0.90 mol、0.95 mol、1.00 mol、1.05 mol,分别对试样的机械性能进行测试,结果见图3、图4.

图3 固化剂的用量对拉伸性能的影响Fig.3 The amount of the curing agent effect on tensile properties

从图3可看出:甲基六氢苯酐固化体系抗拉强度整体呈逐渐上升趋势,当 n(MHHPA)/n(E51)=1.00时抗拉强度达到最大值48.82 MPa.由于甲基六氢苯酐是高纯度的脂环形结构,在固化条件一定时,固化剂份数加的越多,交联密度越大,抗拉强度就会越好,所以随固化剂份数的增加,抗拉强度就会越大,但是固化剂的量加的过多时就会引起交联过度,拉伸强度下降.

图4 固化剂的用量对冲击强度的影响Fig.4 Curing agent content on impact strength

从图4可看出:甲基六氢苯酐固化体系冲击强度整体呈小幅下降趋势,n(MHHPA)/n(E51)甲基六氢苯酐同环氧树脂物质的量配比在低于1.00时,变化较小.由于甲基六氢苯酐是高纯度的脂环形结构,限制了分子链段的运动,使树脂的抗冲击强度降低,此外,结构中含有供电子基团甲基,产生诱导效应和一定的空间位阻,降低酐基的活性,使固化物脆性增大,易折断,抗冲击载荷低,冲击强度下降.

2.3 固化剂用量不同对环氧树脂固化产物电学性能的影响

2.3.1 介电常数和介电损耗

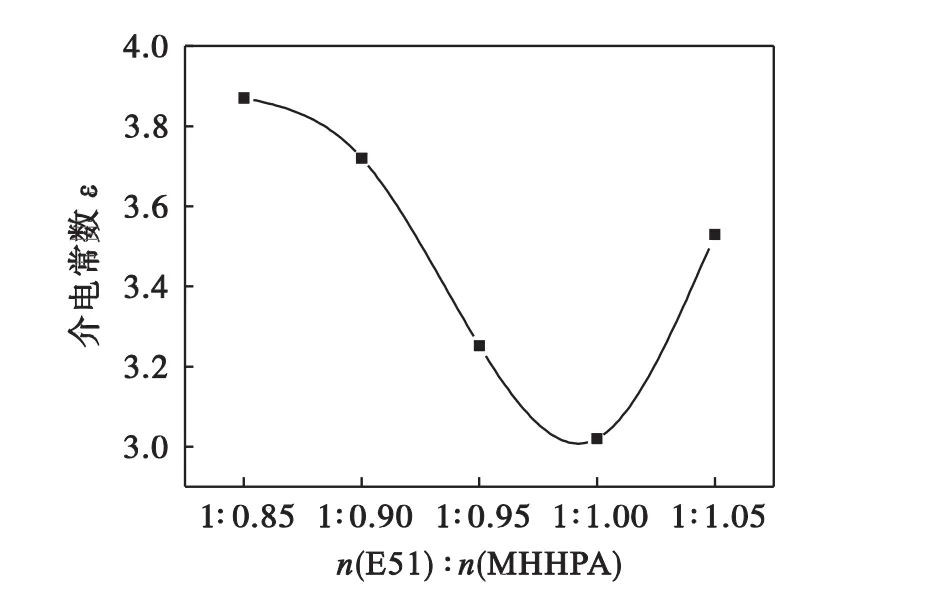

介电常数和介电损耗是衡量材料电学性能好坏的重要数据.实验使用摩尔配比:基体树脂E51为1 mol,固化剂甲基六氢苯酐(MHHPA)用量分别为 0.85 mol、0.90 mol、0.95 mol、1.00 mol、1.05 mol.结果如图 5、图 6 所示.

图5 固化剂的用量对介电损耗角正切的影响Fig.5 The amount of the curing agent on the dielectric loss angle tangent effect

图6 固化剂的用量对介电常数的影响Fig.6 Curing agent amount on the influence of dielectric constant

从图5、图6可以看出,对于甲基六氢苯酐固化体系,随着甲基六氢苯酐物质的量增加,介电常数和介电损耗下降较明显.根据高分子链结构和电子结构理论,随着固化体系甲基六氢苯酐(MHHPA)用量的增加,交联密度越大,高分子聚合物交联网络中极性分子引起偶极矩,使偶极运动受阻,致其介电损耗和介电常数下降,但随着固化剂用量逐渐增大,体系交联过度,使得介电损耗和介电常数增大明显.在体系摩尔配比n(E51)∶n(MHHPA)=1∶1.00时,获得介电性能优异的固化产物,可作为良好的电气绝缘材料.

2.3.2 体积电阻率

体积电阻率是表征绝缘材料性能的重要指标,本组实验研究了环氧树脂绝缘性能的影响.实验使用摩尔配比为:基体树脂E51为1 mol,固化剂甲基六氢苯酐用量分别为0.85 mol、0.90 mol、0.95 mol、1.00 mol、1.05 mol.结果如图 7 所示.

图7 固化剂用量对体积电阻率的影响Fig.7 Curing agent content on the impact of volume resistivity

从图7可以看出:对于甲基六氢苯酐固化体系,随着甲基六氢苯酐物质的量增加,体积电阻率增大比较明显,在 n(MHHPA)/n(E51)=0.95时达到最大.对于本实验中的甲基六氢苯酐,酸酐固化剂和环氧树脂形成酯键,对导电性显示了高的抵抗力,电性能也超过了一般的多胺.而且随着固化剂的增加,基体树脂和固化剂交联度随之增加,极性基团或侧基及离子等都被紧紧地束缚在环氧树脂的交联网络中,其活动困难,很难沿着电场方向旋转、取向或迁移,因此,固化物的体积电阻率不断增加.此外,固化剂含有大苯环结构,影响了其分子柔顺性,当有一个外加电场偶极分子沿电场的方向取向就需要消耗较多的能量,所以体积电阻率随着反应交联度增加而增大,交联过度时反而减小.

2.4 填料用量的不同对环氧树脂固化产物机械性能的影响

实验选用二氧化钛为填料是因为该填料具有电学惰性,其加入不会引起树脂电学性能变差.另外,该填料可以提高固化物的机械性能,且不会影响固化产品以后的着色.

在该组实验中,填料TiO2首先在100℃真空箱中烘3 h,以除去其中所含的水分.以环氧树脂E51 100份为基体树脂,甲基六氢苯酐为固化剂,在未加填料时环氧基与酸酐摩尔比为1∶1时,固化物的机械性能和介电性能综合起来较好,所以E51为基体树脂,甲基六氢苯酐为固化剂,咪唑为促进剂,TiO2为填充剂,KH550为偶联剂,考察填料用量不同时对环氧树脂固化产物机械性能的影响.该组实验药品配比见表2.

表2 物料配比Table 2 Material ratio

二氧化钛用量改变对固化产物的拉伸强度影响见图8.由图8可知:当填料TiO2用量低于3份时,随着其含量增加,固化产物拉伸强度增加;当用量超过3份时,固化产物拉伸强度随填料TiO2用量增加而减少,比纯环氧树脂提高24%~27%.

图8 TiO2用量对固化产物拉伸性能影响Fig.8 The TiO2content on the tensile properties of cured product effect

当固化产物受外力时,填料TiO2粒子与基体之间产生微裂纹,能够吸收外界能量;同时粒子之间的基体也产生塑性变形,吸收能量,进而提高复合材料的拉伸性能.拉伸强度提高的程度主要取决于填料粒子的分散程度,随着粒子含量增加,粒子与环氧树脂的接触面积增大,提高了复合材料内的界面,增加了粒子与环氧树脂的界面键合,材料受拉伸时,产生更多的微裂纹,吸收更多的能量.因而,随填料TiO2含量增加,固化产物的拉伸强度不断增加.但若填料TiO2用量过大,微裂纹易发展成宏观开裂,体系性能变差;另外,随着粒子含量增大,粒子在环氧树脂中不易分散,形成沉降和应力集中,而且逐渐严重,因而使固化产物的拉伸强度有所下降.

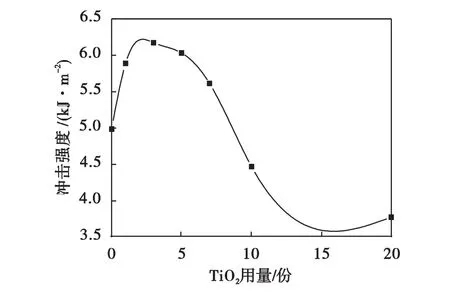

二氧化钛用量改变对固化产物的冲击强度影响见图9.由图9可知:当填料TiO2用量低于3份时,随着含量增加,固化产物的冲击强度不断增加;当用量为3份时,固化产物的冲击强度达到最大,比纯环氧树脂提高24%;当填料TiO2用量超过3份时,固化产物的冲击强度随着填料TiO2含量的增加呈下降趋势.

图9 TiO2用量对固化产物冲击性能影响Fig.9 TiO2dosage of curing product impact performance

对于填料TiO2粒子,因其粒径很小,比表面积大,故可与环氧树脂充分吸附、键合,增强填料粒子与基体的界面粘合,这些均有利于填料粒子与基体之间的应力传递,提高承担载荷的能力.所以,对固化产物的增强与增韧可同时进行.如果填料TiO2的加入量超过临界值,固化产物受外力时产生的银纹过多、塑性变形过大,从而演变成大的裂纹,导致固化产物的强度和韧性均下降.这充分体现了填料TiO2优良的填充性,并且不需要很大的用量即可使材料在性能上得到较大的提高.实验证明填料TiO2粒子用量为3份时,与基体树脂具有良好的相容性,填料TiO2粒子起到交联点的作用,其复合材料的综合性能达到最佳值.填料TiO2粒子填充量大于3份时,填料TiO2粒子容易发生团聚,与基体树脂相容性降低,缠结减弱,体系相分离减弱,玻璃化温度升高,固化产物的冲击强度有所降低.

综上所述,填料TiO2用量为3份时固化产物无论是拉伸强度,还是冲击强度都是最好的.

2.5 填料用量不同对环氧树脂固化产物电学性能的影响

2.5.1 填料TiO2对固化产物介电损耗角正切和介电常数的测试

本组实验是在同表2相同配比情况下制作测试样片来测定的.测试结果见图10、图11.

图10 TiO2用量对固化产物介电损耗角正切的影响Fig.10 TiO2dosage of curing product dielectric loss angle tangent effect

图11 TiO2用量对固化产物介电常数的影响Fig.11 TiO2dosage of curing product influence of dielectric constant

由图10和图11可以看出:介电损耗角正切和介电常数均随填料TiO2用量的增加,变化不大,呈先下降后上升趋势,都是在填料TiO2为3份时达到最低值.介电损耗角正切和介电常数随填料TiO2用量的增加而下降是因为填料TiO2为电学惰性分子,不会引起偶极取向,使固化物中能够发生偶极取向的基团密度降低,使介电损耗角正切和介电常数下降;随填料TiO2加入量大于3份时,由于所加填料TiO2越多,体系黏度越大,流动性差,在浇注时引入模具中气泡增多,也越不容易溢出,同时可能发生填料沉降,导致固化不均匀,使固化体系介电性能变差,介电损耗角正切和介电常数数值逐渐变大.

无论是介电损耗角正切还是介电常数都存在最低值,在填料TiO2用量为3份时,介电损耗角正切和介电常数均达到最小值,电绝缘性能较好.

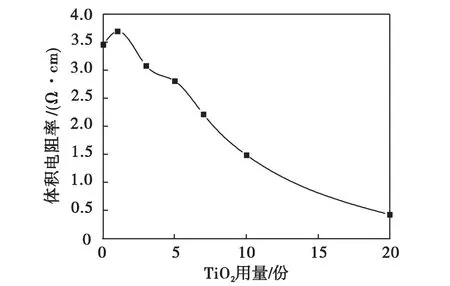

2.5.2 填料TiO2对固化产物体积电阻率的测试

填料TiO2对环氧树脂固化产物体积电阻率的影响如图12所示.

图12 TiO2用量对固化产物体积电阻率的影响Fig.12 TiO2dosage of curing product volume resistivity effects

从图12可看出:体积电阻率随TiO2用量的增加先是小幅增大,然后减小,在用量为1~3份时,固化产物的体积电阻率达到最佳值.这是由于介质电导率的大小取决于载流子的数目、迁移速率和所带电荷,环氧树脂材料的载流子主要是杂质离子电导.经过偶联剂处理过的填料TiO2能与环氧树脂基体树脂较好的复合,起到交联作用,使复合材料的结构更加紧密,限制了载流子的迁移.此外,填料TiO2能够吸附杂质和水分子,从而降低材料的电导率.由于填料TiO2粒子发生团聚的趋势较大,随着填料TiO2添加量增大时,团聚也随之增大,交联作用和吸附作用不明显,而且破坏基体树脂的致密性,形成较多缺陷,引起体积电阻率下降.

综上结论可知,在填料TiO2用量为3份时,固化产物的机械性能达到最佳.

2.6 间苯二胺固化剂

为比较甲基六氢苯酐固化剂的性能,选择常见的胺类固化剂间苯二胺做比较,进行性能对比.通过实验可得用间苯二胺作固化剂,环氧树脂E51为100份,当固化剂用量13份,填料二氧化硅20份,咪唑0.8份,KH550为1份时,产品各项性能比较优越.抗拉强度28.769 MPa,冲击强度3.299 kJ/m2,介电常数3.511,介电损耗角正切0.005 6,体积电阻率为1×1015.

3 结论

(1)固化体系采用环氧树脂100份,甲基六氢苯酐86份,咪唑0.8份,二氧化钛3份,偶联剂KH550 1份时,固化产物抗拉强度61.972 MPa,冲击强度 6.172 kJ/m2,介电常数 2.268,介电损耗角正切0.001 9,体积电阻率3.076×1015.各项性能均已满足电工级环氧树脂材料的使用要求,具有一定的实际应用价值.

(2)浇注工艺条件:凝胶温度70℃,时间30 min,真空度0.07 MPa,固化温度105℃,时间120 min,后处理温度175℃,时间30 min.

(3)环氧树脂浇注材料的流动性普遍不高,影响材料加工性能,因此在浇注工艺中,应考虑提高其流动性,如调整浇注温度等方法.

(4)环氧树脂-甲基六氢苯酐固化物的开发,为提高电工级环氧树脂材料性能提供了有利保证.随着人们对环氧树脂材料的要求不断提高,对高性能环氧树脂浇注材料的研究是必然趋势.

[1] 王德中.环氧树脂的生产与应用[M].北京:化学工业出版社,2001:2.

[2] 胡玉明,吴良义.固化剂[M].北京:化学工业出版社,2004:9-18.

[3] 董永祺.国内外电子电工环氧体系材料的研制现状[J].玻璃钢,2007(1):31-40.

[4] 曾鸿鸣,薛忠民,邓海岸,等.环氧树脂研究开发现状[J].玻璃钢/复合材料,2000(1):44-47.

[5] 张进.环氧树脂工业的现状及发展建议[J].化学工业与工程技术,2005,26(1):38-41.

[6] 钱军民,李旭祥.环氧树脂改性研究进展[J].绝缘材料,2001(5):27-30.

[7] 胡贲,黄志雄,周祖福.高性能绝缘材料的研究[C]//中国硅酸盐学会玻璃钢学会第十二届全国学术年会论文集,1997(1/5):298-302.

[8] 王嵘,郝春功,陈振坤,等.混合型固化剂对环氧树脂室温和低温力学性能的影响[J].复合材料学报,2008,25(4):7-12.

[9] 付东升,张康助,孙福林.环氧树脂灌封材料工艺性探讨[J].绝缘材料,2003(6):1-33.