船用大型铸钢件焊接裂缝及修复工艺研究

2012-10-30王帆

王 帆

(中国人民解放军4805工厂,上海 200135)

0 引 言

船体结构中的铸钢件一般具有较大的厚度和刚性,且形状复杂,常用于承受较大载荷的结构件,如:艏柱、艉柱、艉轴架及挂舵臂等,这些铸件钢结构一旦由于焊接和热处理时产生裂纹缺陷时再修复往往比较困难。如何掌握正确的焊接原理,采取行之有效的修理焊接工艺是确保质量的关键。

材料因受热的影响(但未溶化)而发生金相组织和力学性能变化的区域称之为热影响区。凡是通过局部加热,实现金属连接的焊接方法,不论是熔焊或固态焊接,由于其加热的瞬时性和局部性使焊缝附近的母材都经受了一种特殊热循环的作用。其特点为升温速度快,冷却速度快[1]。例如在板厚为20mm的低碳钢上用16kJ/cm的热输入进行焊条电弧堆焊时,由室温加热到峰值温度为1100℃所需时间仅为4s左右,冷却到200℃仅需 1min左右。焊接加热的另一特点为温度场分布极不均匀,紧靠焊缝的高温区内接近于熔点,远离焊缝的低温区内接近于室温,而且峰值温度越高的部位,加热速度越快,冷却速度也越快。因此形成了一个组织和性能极不均匀的焊接热影响区,使该部位的组织和性能变坏。

1 焊接裂纹种类和成因

对于船用大型铸钢件的焊接, 只要选择了合适的焊接材料和工艺, 可以采用手工电弧焊、二氧化碳气体保护焊等不同的方法。焊接过程所要解决的首要问题就是防止焊后裂纹的产生; 其次是在满足强度要求的同时, 提高焊缝金属及焊接热影响区的韧性, 使之满足材料和焊接规范的要求。

1.1 裂纹种类

焊缝的裂纹大体分为热裂纹和冷裂纹,裂纹是大型铸钢件焊接接头中最为严重的缺欠,其危害性极大。焊接接头中的裂纹不仅仅产生于焊接过程中的焊接裂纹,还有在焊后热处理中产生的裂纹,如消除应力处理时产生的裂纹是在对焊接接头再次加热到高温(通常在500~700℃)时产生的,可以称之为“再热裂纹”。另一类裂纹则是要经过一段时间才出现,刚开始少量出现随着时间增长逐渐增多和扩展,称之为“延迟裂纹”[1]。

针对铸件对接在最为关键的施焊过程中容易产生的几种最常见冷裂纹有:

1) 焊趾裂纹:起源于母材与焊缝交界处,并有明显应力集中部位,裂纹走向经常与焊道平行,一般由焊趾表面开始向母材深处扩展;

2) 焊道下裂纹:经常发生在淬硬倾向较大,含氢量较高的焊接热影响区,一般情况下裂纹走向与熔合线平行;

3) 根部裂纹:是延迟裂纹中比较常见的一种形态,主要发生在含氢量较高、预热温度不足的情况下,它与焊趾裂纹相似,起源于焊缝根部应力集中最大的部位[2]。

1.2 冷裂纹形成原因

1) 铸钢件的化学成分对冷裂纹形成的影响:铸钢的淬硬倾向很大程度上取决于铸钢的化学成分,当钢淬硬倾向较大时,在快速冷却下就会出现片状马氏体,而且片内有平行状的孪晶,也称孪晶马氏体[3]。它的硬度很高,性能很脆,很容易产生焊接冷裂纹。由于船用铸钢件为低碳钢,且添加了多种微量元素,使这类钢热影响区呈低碳马氏体和自回火马氏体,有较好的塑性和韧性。因此船用铸钢件添加合理的化学成分为其具有良好的焊接性提供了保证;

2) 氢和碳对冷裂纹形成的影响:冷裂纹均发生在“富氢地带”,可见,氢对冷裂纹有十分重要的影响。在焊接高温作用下有大量的氢溶解在熔池中,而在随后的冷却和凝固过程中,奥氏体相变为铁素体却引起氢的溶解度急剧降低。此时氢极力逸出,但因冷却速度很快,氢来不及逸出而保留在焊缝金属中,从而使此处氢处于过饱和状态。当氢的浓度足够高时,将产生根部裂纹或焊趾裂纹[4]。一般情况下船用铸钢件的含氢量很低,所选用的焊材也均为低氢型,但由于外部因素如运输、储存、预处理等造成了氢的富集,如焊接材料中的水分,焊件坡口处的铁锈、油污以及环境湿度等都是焊缝中富氢的原因,另外往往坡口和清根用碳弧气刨开设,坡口处的碳迹必须打磨干净出白,以降低焊接处的碳当量。所以对焊接环境的控制如焊条的烘干、坡口的清洁等以对氢含量和碳含量进行严格的控制。这一点,对于几乎完全在露天作业的大型铸钢件焊接显得尤为重要;

3) 焊接工艺对冷裂纹形成的影响:对于重要的焊接结构,焊接线能量的控制特别严格。线能量过大,会引起热影响区过热使晶粒粗大,降低接头的抗裂性能;而线能量过小则会降低冷却时间,使热影响区淬硬,也不利于氢的逸出,增加冷裂倾向。因此,制定焊接工艺时应当合理选择焊接线能量,并在施工中严格进行控制,不能随意变动;

4) 预热温度与层间温度的控制对冷裂纹形成的影响:预热可以有效的防止冷裂纹。但预热温度并不是越高越好,预热温度选择过高,一方面恶化劳动条件,增加成本;另一方面局部过热产生附加应力,反而会加剧冷裂纹的产生,因此在铸钢件焊接前一般是对焊缝两侧各100~200mm范围采用履带式加热器进行预热,温度控制在125~200℃。可采取电脑对预热温度进行控制,并可输出“温度~时间”曲线,从而对预热温度进行有效的控制。另外多层焊也会对冷裂纹产生影响,由于后焊层会对前焊层有消氢作用并能改善前层焊缝和热影响区的金相组织,较合适的层间温度为150~250℃,其温度下限用以保证在多层焊中后道焊缝有基本的预热条件,其温度上限以避免出现热应力裂纹。在焊接过程中可通过补充加热或缓慢焊接来控制层间温度;

5) 焊后热处理对冷裂纹形成的影响:大型铸钢件在焊接完毕后应将焊缝区域用电加热设备加热到400~500℃保温2h,并覆以防火岩棉,然后使其缓慢冷却;

6) 拘束应力对冷裂纹形成的影响:当焊接产生的拘束应力增大到超过临界拘束应力时,就开始产生裂纹。焊接过程中的拘束应力主要有不均匀加热及冷却过程所产生的热应力金属相变时产生的组织应力,相对于相变时体积变化形成的应力,结构自身拘束所造成的应力更具破坏性。这种应力包括结构的刚度、焊缝位置、焊接顺序、构件的自重和负载,以及其他受热部位冷却过程中的收缩使焊接接头所承受的应力,不同的装配形式和焊接次序往往会产生截然不同的结果。

综上所述,在实际生产中应该通过充分的对比研究和理论分析,制订出一套合理的焊接工艺和监控措施才能防止大型铸件在焊接过程中产生缺欠。

2 焊接工艺和裂纹修补方法

针对海军某大型远洋拖船后艉轴支架A点为铸件对接产生缺欠区域,见图1;缺欠现状为表面可见焊趾裂纹与经超声探伤后测得根部裂纹,需要对焊缝区域进行修复方可满足使用要求。

图1 后艉轴支架焊接缺欠区域

2.1 现状分析

该铸件焊接为大型艉轴支架臂与支臂连接块的对接,铸钢材质为 ZG200-400C,该焊接区域的特点是支架厚度最宽处达 200mm,为长弧线型,焊接工作量大。支臂连接块作为整体构件臂厚,预热温度难以掌握,不宜采用传统的火焰式加热,因不易加热透。且施焊环境室外昼夜温差大和焊缝形式需长时间反面朝天仰焊,这些都对施工和焊接人员提出很高的要求。

2.2 修复方案

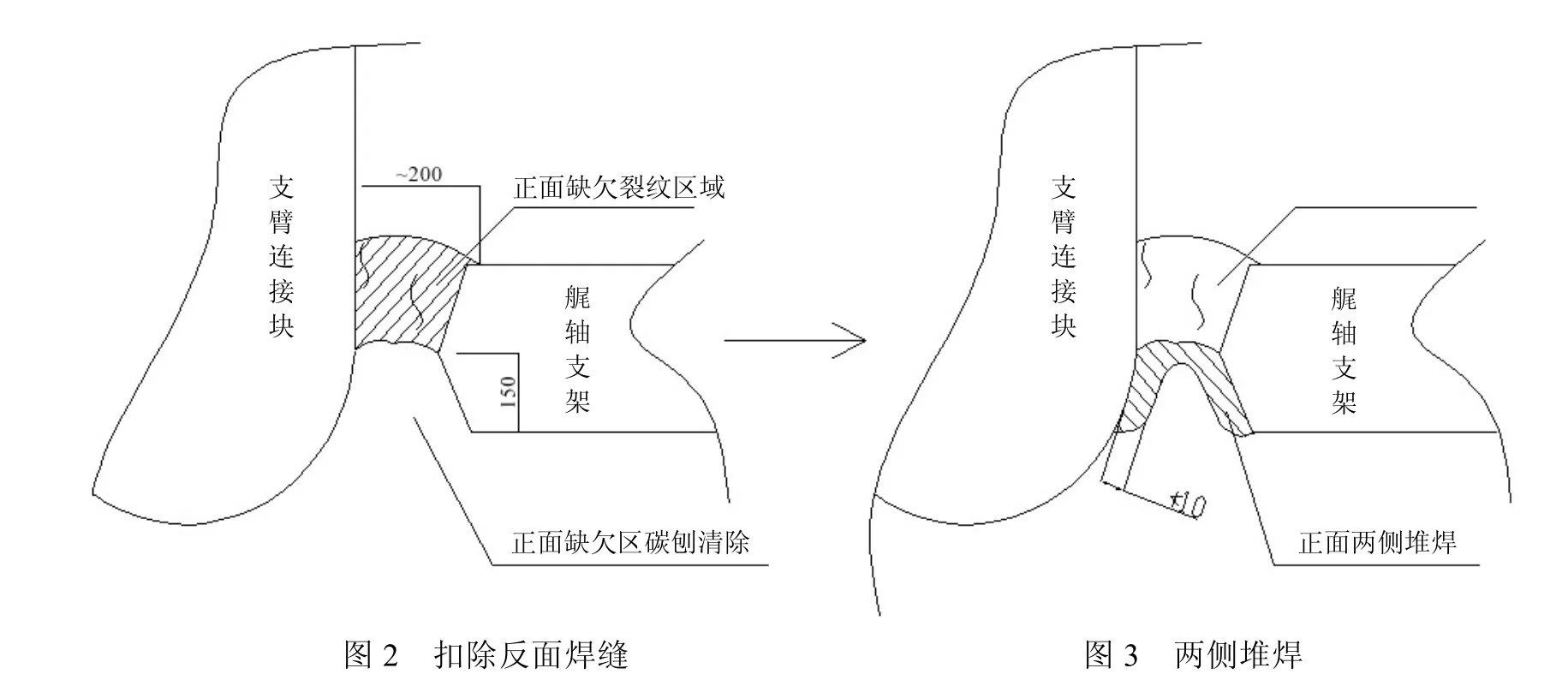

1) 先扣除反面所有焊缝,打磨出白把渗碳层磨光,着色检验,有裂纹处继续扣除,扣除厚度为铸件厚的1/2,以坡口壁上无裂纹为主,见图2;

2) 检验无裂纹后进行局部预热处理,预热范围为距焊缝中心200mm范围内和支臂连接块,预热温度125~200℃,加热方式为电加热;

3) 焊接电流不易过大,采用手工电弧焊直流反接方式焊接,焊条采用低氢型E5015焊条,电流90~160A,电压24~30V;

4) 焊接时先从两边缘开始堆焊,堆焊厚度两边各不小于10mm,堆到成形最佳的焊接坡口然后进行退火处理,后热温度为400~500℃。用电加热控制冷却速度,使其缓慢冷却,见图3;

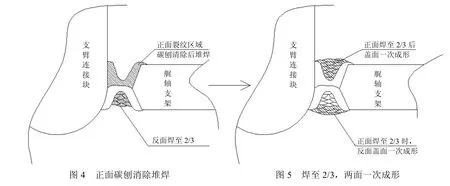

5) 冷却后打磨出白堆焊部位,进行表面着色探伤检查,是否有裂纹,有裂纹立即进行修补,在无裂纹的情况下方可进行预热处理,温度达到后开始焊接。焊接过程中应避免“弧伤”,因其使铸钢件局部区域淬硬且应力集中,产生微裂纹。故在焊前两端装引弧板,每道焊缝引弧时交叉50mm,焊接手法采用退焊法,焊接时严格控制层间温度在150~250℃。焊接到下一层时要清除焊渣和缺欠,当连续焊接到2/3处,停止焊接进行后热,后热温度400~500℃,缓慢冷却,见图4;

6) 正面清根照反面做法,然后对坡口两侧及反面焊层进行着色检查有无裂纹,无裂纹即进行预热,步骤同4);

7) 当正面焊到2/3时,最后一道盖面正、反面同时焊接一次完成,到焊接结束为止,见图5;

8) 后热温度达到400~500℃,用电加热控制冷却速度,使其缓慢冷却。

以上所有工序完成后对修复的焊缝区域进行外观成形检测和着色、超声波探伤检测。使修复质量完全符合材料使用要求和规范要求。

4 结 语

总结该型远洋拖船的艉轴铸钢件焊缝裂纹成功修复的经验是,为预防在大型铸钢件焊接过程中焊缝裂纹的产生,应注意控制焊前预热温度,保持焊时层间温度,同时要因工况环境合理选用加热方式与焊接线能量、焊接参数以及严格执行后热处理工序。

[1] 崔忠訢. 金属学与热处理[M]. 哈尔滨:哈尔滨工业大学出版. 1995.

[2] 薛迪甘. 焊接概论[M]. 北京:机械工业出版社出版. 1992.

[3] 中国机械工程学会焊接学会. 新编金属材料使用手册[M]. 北京:中国知识出版社出版. 2007.

[4] 中国机械工程学会焊接学会. 焊接手册[M]. 北京:机械工业出版社出版. 2007.