稠油结蜡井无动力连续加药装置的研制与应用

2012-10-29张春来孟向军

罗 琴,张春来,孟向军

(中石化胜利油田有限公司胜利采油厂,山东东营 257041)

0 引言

稠油结蜡油井由于原油黏度大,抽油杆、光杆在运行过程中所承受负荷大,拉伸强度大,易产生断杆、卡杆、蜡卡光杆等现象,造成油井生产不正常或井口回压高等诸多问题;同时导致洗井和作业频次增加,增加作业成本和工人的工作量和劳动强度。要解决这些问题都需要向油井中投加各种化学药剂,从而维护油井的正常生产。在生产中多采取人工定期加药的方法实施人工降黏、防蜡,但目前人工井口加药的方法存在一次性加药不能连续发挥药效、路况差油井和偏远井加药质量得不到保证、工人劳动强度大等缺陷,且加药周期的末期仍会出现稠油结蜡而导致卡杆、断杆等问题,采油二矿2008-2009年定期加药的稠油结蜡井卡杆频率为16井次/年。这些都较大程度地影响着采油队效益的进一步提升。

针对人工加药方式所存在的弊端,研制了一种稠油结蜡井无动力连续加药装置,用于对稠油结蜡井连续定量加药。该加药装置可根据稠油井药剂量需求,实现定时、定量自动加药。

1 稠油结蜡井无动力连续加药装置的结构及原理

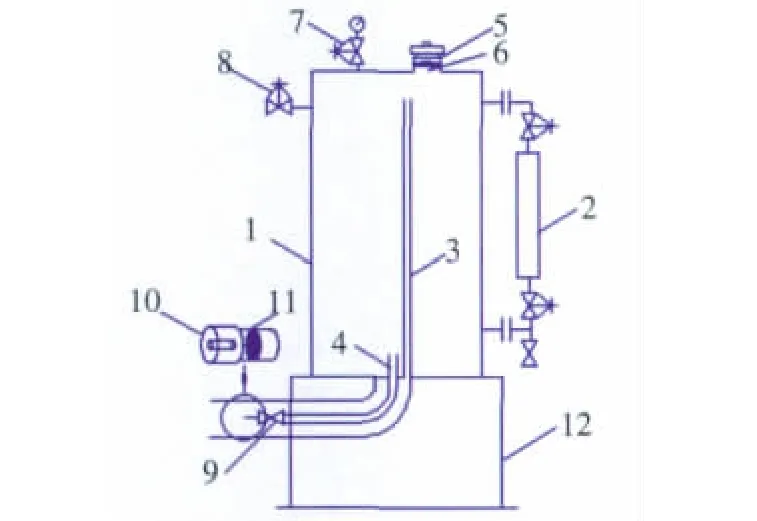

该加药装置由罐体、呼吸管平衡系统、连续加药量控制系统组成。主要设计参数:罐体为直径450 mm、高700 mm,液位观察窗高500 mm,材料为内防腐处理45#钢,水嘴直径分0.5、0.7、1.0mm三种。结构如图1所示。

工作原理:该装置在向油井加化学药剂前,先将油井套管阀门关严,开启放空阀门,将罐体内压放净,卸掉加药孔盖,将要加注的化学药剂加入到罐体内。通过液位观察窗观察液位,再开启套管阀门,使本装置与油井的油套环形空间形成一个压力平衡系统。药剂将依靠势能通过加药阀、水嘴连续流入油井套管环形空间。药剂用完后,关上套管阀门,开启放空阀门,再将药剂加入罐体内,使加药剂工作不断进行下去,达到对油井连续定量加药的目的。

图1 井口连续加药装置结构示意

2 技术特点

(1)该装置的使用是先把加药罐装在井口上方,罐体下部与套管相连,通过设在加药罐体内的呼吸管平衡装置,将套管气引入药罐上部,使药液上下液面气压相等,再利用药液的高度落差和自身重量产生的压力,使药液顺利流入套管内,从而达到定时、定量自动加药目的。

(2)在罐体上部设计了加药孔和放空阀。

(3)针对油井套管中存在套管气,易造成罐体内药液加入受阻或无法加入的情况,我们在加药罐体内设计了呼吸管平衡装置,即利用同心双管原理,分别设计了药液加入通道和套管气排出通道,用胶皮管道将罐体底部与井口套管闸门处相连,形成呼吸管平衡系统,靠呼吸管平衡油套环形空间与罐体容器内压力,确保加液顺畅。

(4)要实现加药量的连续、平稳,确保加药效果,就要时刻控制好加药速度和加药量。从注水井注水过程中通过改变井下水嘴大小来控制注水量这一环节我们得到启发,通过在罐底出液孔处加装不同孔径的水嘴,来达到控制加药量的目的。因此,我们根据目前稠油井对药量的需求,加工了直径0.5、0.7、1.0 mm三种水嘴,可分别安装在出液孔处,并在液流通道上安装直径102 mm或152 mm的控制阀,以便于更换水嘴时切断液流。

(5)在装置底部增设了支撑架,并根据井口的高低设计了不同高度的支撑架,使其与井口连接后底部不悬空。

3 经济效益分析

2010年4月,我们将 “井口连续加药装置”安装在采油25队的21N104井上进行了试验。21N104井原油黏度达2 468 mPa·s,该井使用井口连续加药装置之前,产液量在5.6~10.8 m3/d之间波动,使用该装置后,该井产液水平上升到3.2 t/d,功图最大负荷由87.3 kN降为72.8 kN。因此,在该井试验效果较好的基础上,我们决定将该装置在矿上其他6口稠油井上推广应用。同时,由于井口连续加药装置的使用,使药剂被充分使用,提高了其使用效果。措施实施后,平均单井月加药次数下降4次,加药量由313 kg降为120 kg,下降了193 kg,效果显著。

3.1 经济效益

井口连续加药装置已在6口抽油井上应用,截止到目前累计增油1 173 t,原油价格按3 500元/t计算,产生经济效益为410.55万元;平均单井月节约药量为193 kg,每千克药剂价格按8.5元计算,小组活动后共降低成本为0.82万元;井口连续加药装置每台5 000元,6口井累计费用为3万元,所以年创经济效益合计为408.37万元。

3.2 社会效益

该装置的使用,降低了洗井、捞杆作业频次,方便了油井生产管理。该装置还可应用于其他结垢油井的加药管理中,同样能起到延长免修期的作用。随着该装置的推广应用,必将带来较好的社会效益。