化学刻蚀硅制备太阳能电池减反射结构的研究进展

2012-10-27贺春林杨雪飞马国峰王建明才庆魁

贺春林,杨雪飞,马国峰,王建明,才庆魁

(沈阳大学 辽宁省先进材料制备技术重点实验室,辽宁 沈阳 110044)

由于能源危机和环境污染等因素,人类需要开发新型能源.太阳能因取之不尽、无污染等优点成为了人们研究的重点.近年来,太阳能电池的研究已取得了相当大的进展,但是依然存在光电转换效率低和成本高两大难题,因此,提高太阳能电池的光电转换效率和降低成本是太阳能电池开发的研究热点.硅材料由于光电转换效率高,生态影响小和硅元素储量丰富等优点,至今依然是太阳能电池的主要材料.在硅基太阳能电池的制备中,制备减反射结构是一道重要的程序,通常采用制绒和沉积减反射膜技术.制绒就是把相对光滑的硅片表面通过腐蚀,使其凹凸不平,形成漫反射,绒面的产生能够有效地降低光的反射率[1-2].沉积减反射膜一般采用化学气相沉积、等离子体化学气相沉积和溅射等技术,在晶体硅表面沉积一层60~100nm的TiOx(x≤2)、SiNx和SiO2以起到减反射作用.硅表面经过处理制成绒面结构后,反射率大大降低,太阳能电池的效率也随之提高.绒面制备一般包括化学刻蚀[3]、机械刻槽[4]、光刻法[5]和反应离子刻蚀[6]等方法.化学刻蚀虽然存在着绒面不均匀、结构不均匀等问题,但考虑到操作过程和成本,它仍然是目前应用最为广泛的制绒方法.化学刻蚀包括传统酸、碱刻蚀和近年来出现的贵金属粒子辅助刻蚀.贵金属粒子辅助化学刻蚀是一种新型的制备减反射层方法,与传统的加工技术相比,贵金属粒子辅助化学刻蚀技术因操作简单、不需要精密设备、反应迅速和可批量生产等优点引起了国内外学者的广泛关注.本文综述了化学刻蚀硅制备太阳能电池减反射结构的主要方法、刻蚀机理、特征及应用等最新进展.

1 碱性刻蚀

1.1 机 理

碱性刻蚀方法通常应用于单晶硅太阳能电池绒面的制备,利用各向异性腐蚀在单晶硅表面形成金字塔结构.各向异性腐蚀是指硅的不同晶向具有不同的腐蚀速率[7],其机理尚存争议,目前最具说服力的是Seidel于1990年提出的电化学模型[8].电化学模型认为各向异性腐蚀是由于硅表面悬挂键的密度和背键结构、能级不同而引起的.图1示出了硅单晶金刚石结构.在碱溶液中,硅单晶在(100)与(111)面的腐蚀速度不同,(100)面的腐蚀速度大于(111)面,以致在[100]晶向的硅片上形成表面为(111)面的四方椎体,也就是通常所说的“金字塔”结构.图2所示为“金字塔”结构的形成过程和扫描电镜图.在碱溶液腐蚀过程中,碱溶液主要反应物是OH-,整个反应为

图1 硅单晶金刚石结构Fig.1 Diamond configuration of single-crystalline silicon

图2 湿化学法刻蚀单晶硅金字塔结构Fig.2 Preparation of pyramid structures on monocrystalline silicon surface with wet chemical etching

1.2 溶 液

1.2.1 碱溶液

在工业生产中使用的碱溶液主要是NaOH或KOH.通常利用NaOH或KOH与异丙醇的混合溶液来刻蚀单晶硅,刻蚀后的硅表面反射率可以控制在12%以下[9].使用NaOH或KOH与异丙醇的混合溶液为刻蚀溶液时,反应需要一定的温度,通常为80℃左右.异丙醇的加入对硅片反射率有很大的影响.碱溶液刻蚀过程中会产生大量的氢气气泡,气泡附在硅基体表面后隔绝了溶液与基体的接触,而异丙醇可将反应中所产生的氢气气泡分离出去,起着起泡剂的作用,且可以增加金字塔结构的尺寸.异丙醇添加的剂量对金字塔结构的形成有重要影响,如果添加剂量少,对反应没有促进作用;但添加剂量过多会导致各晶向的腐蚀速率接近,达不到金字塔制绒的目的.由于异丙醇有毒性,且成本高,人们也在寻求新的添加剂以取代异丙醇.无水乙醇是一种可以替代异丙醇的溶液,使用无水乙醇也能得到异丙醇所起的作用,并且无水乙醇价格低,无污染,可重复性也很高,在生产中有很高的应用价值.

1.2.2 碱性盐溶液

利用碳酸钠(Na2CO3)等碱性盐溶液刻蚀单晶硅也能得到像使用NaOH或KOH溶液所获得的金字塔结构.Na2CO3是强碱弱酸盐,在水中会发生水解反应,水解后会产生OH-,随后的反应过程与碱溶液的腐蚀过程相同;并且,Na2CO3溶液中或起着异丙醇的作用,可优化表面结构,由于溶液体系中不使用异丙醇,不仅可使成本大幅度降低,且还不会污染环境.但是,与NaOH和异丙醇体系相比,Na2CO3溶液不能均匀刻蚀硅片表面,在一些区域会有白斑存在[10],同时该溶液可重复性差,这使该溶液很难在工业生产中大规模使用.

2 酸性刻蚀

2.1 机 理

酸性刻蚀是适用于多晶硅制绒的一种方法,由于多晶硅的晶向不确定,因此单晶硅的碱性刻蚀不适用于多晶硅.酸性刻蚀多晶硅是各向同性刻蚀,即各个晶向的腐蚀速率相同.多晶硅的酸性刻蚀通常采用的是HF-HNO3的酸腐蚀体系,整个反应过程可表示为[11]

其中,n表示分离一个Si原子平均需要的电荷数量,h+表示正电荷或者空穴,e-表示电子.

2.2 溶 液

酸性刻蚀多采用HF-HNO3系统,即刻蚀溶液主要由HF与HNO3组成,而如果刻蚀液仅由HF与HNO3组成,由于反应程度过于剧烈,释放出大量的热量,因此需要在刻蚀溶液中加入其他液体溶液来稀释,以起到减缓反应速度的作用.通常可用H2O或CH3COOH来稀释,这两种物质不参加反应.与H2O相比,CH3COOH可在更广泛的范围内稀释而保持HNO3的氧化能力,因此,在生产中多采用CH3COOH来稀释刻蚀溶液以控制反应速度.在HF-HNO3系统中,一般会加入少量的盐类(NH4NO2或 N aNO2)来诱发反应,以减少初始反应时间.

酸性刻蚀多先是在硅基体表面形成凹坑结构,后再在其上沉积减反射薄膜.硅基体在酸腐蚀过后,会在表面形成一层彩色的多孔硅膜,多孔硅表面会形成SiOx,不利于减反射薄膜的沉积,因此在生产中通常将多孔硅膜清洗掉.

实际上,多孔硅本身就有很好的减反射作用.由于化学腐蚀后形成了多孔结构,当光线照射入孔中,会在孔中发生多次反射,光几乎被硅基体吸收,从而达到减反射的效果.由于多孔硅制备简单,具有多孔特性、粗糙表面、低折射系数以及吸收光谱蓝移等特点,成为一种很好的硅太阳电池减反射膜材料[12].但是制备多孔硅一般采用电化学阳极腐蚀的方法,硅片与电极须达到欧姆接触,此法也不适于大面积太阳能电池工业生产.

利用HF-HNO3溶液化学腐蚀方法制备多孔硅表面形貌与电化学阳极氧化方法制备的多孔硅表面形貌相似.多孔硅膜的减反射性能良好,在可见光区可达到1.5%~2.9%[13].多孔硅表面不仅因多孔结构降低阳光反射率,且还因其表面形成的SiOx可作为减反射膜,进一步促进减反射效果.利用酸性刻蚀方法制备的多孔硅减反射膜,有可能取代先酸腐蚀后再沉积减反射膜的方法.

3 贵金属粒子辅助刻蚀

3.1 机 理

贵金属粒子辅助刻蚀硅制备太阳能电池减反射层,是指在硅基体表面利用不同方法沉积一层贵金属粒子,然后在含有HF和氧化剂的溶液中进行刻蚀.贵金属粒子催化机理尚存在广泛的争议,目前比较流行的说法是在贵金属粒子沉积的地方会形成局部的原电池[14-15],氢在阴极发生还原反应,硅在阳极发生氧化反应而溶解.反应的机制可用如下方程式来说明.

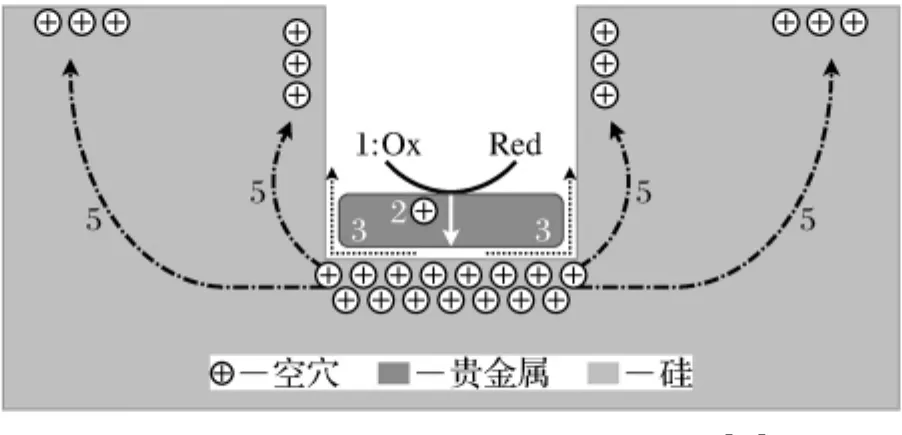

贵金属辅助刻蚀的整个反应过程可用图3表示:首先,刻蚀液中的氧化剂与氢离子反应形成空穴,空穴会注入硅中,硅会被注入的空穴所氧化,然后刻蚀液中的HF将氧化后的硅溶解.由于空穴浓度在硅与贵金属界面处达到最大值,因此沉积贵金属粒子的硅的刻蚀反应也只在贵金属粒子周围进行.如果硅与贵金属界面处的空穴消耗速率小于空穴注入速率,那么空穴就会扩散到没有贵金属覆盖的地方或者扩散到刻蚀后所形成的孔侧壁处,结果在这些地方形成一些微孔.

图3 金属辅助化学刻蚀过程示意图[16]Fig.3 Scheme of process involved in metal-assisted chemical etching[16]

3.2 溶 液

3.2.1 一步刻蚀法

一步刻蚀法是利用HF与氧化性的贵金属盐溶液刻蚀硅基体,即将硅基体置于HF与贵金属盐溶液直接进行刻蚀,刻蚀之前不需要进行沉积贵金属粒子的过程.通常使用的贵金属盐溶液中以AgNO3应用最广,使用HF与贵金属盐溶液刻蚀硅基体后能够得到排列相对均匀的纳米孔和纳米线结构.最近人们通过理论分析和数值计算,发现半导体纳米线具有极低的光反射率[17],因此纳米线结构对太阳能电池研究有重要的意义.目前,硅纳米线的制备方法主要有:激光烧蚀法[18]、物理蒸发法[19]、液相法和化学气相沉积法[20]等.这些方法制备的硅纳米线的取向各不相同,纳米线会缠绕在一起或成为树枝状,并且制备纳米线需要的设备复杂,对环境要求比较高,因此造成生产成本较高.利用贵金属粒子辅助刻蚀的方法能克服以上诸缺点,适于制备取向一致的纳米线结构.

使用HF与贵金属盐溶液刻蚀硅,刻蚀液中的溶液浓度配比决定了硅纳米线的形貌.例如,在HF与AgNO3的刻蚀液中,如果AgNO3的浓度低,那么不能在硅表面形成纳米线结构,甚至只在硅表面上形成浅的腐蚀坑;如果AgNO3的浓度高,则会导致表面纳米线束的消失并形成无序的结构;与AgNO3相比,HF对刻蚀后纳米线的形貌影响较小[21].使用HF与贵金属盐溶液制备纳米线,不仅适于晶体硅表面,也适应于非晶硅薄膜[22].非晶硅薄膜刻蚀时,纳米线长度由刻蚀时间和AgNO3浓度决定.硅纳米线和非晶硅薄膜均为低反射率的材料,因此在非晶硅薄膜上制备纳米线结构能够进一步增强光吸收,为提高太阳能薄膜电池的转换效率和降低成本提供了一种可行的方法.

3.2.2 两步刻蚀法

两步刻蚀的方法是指首先利用物理或化学方法在硅基体表面沉积一层贵金属粒子,然后将硅片浸入HF与氧化剂的溶液中进行刻蚀,形成多孔硅.Li和Bohn[23]首先报道了采用金属辅助化学刻蚀的方法制备多孔硅的技术,贵金属粒子优异的催化能力增强硅在HF-氧化剂溶液中的刻蚀,在硅的表面能够形成纳米尺寸和微米尺寸的大小不同的孔.可以与HF组成刻蚀液的氧化剂有很多种,包括H2O2[24],Na2S2O8[25],KMnO4[25]和K2Cr2O7[25]等,而不同的氧化剂也会对刻蚀过程产生不同的影响.例如,使用 KMnO4和K2Cr2O7为氧化剂时,当其浓度达到0.1M以上时,会产生一些氟硅酸盐的沉淀;而在使用H2O2和Na2S2O8为氧化剂时就没有沉淀产生.

贵金属粒子的沉积是贵金属辅助刻蚀的一个重要过程,沉积方法有多种[26],包括化学镀、电镀、溅射镀和蒸镀等.化学镀贵金属粒子的技术比较成熟、操作简单、成本低,适用于工业化生产;但化学镀的缺点也很明显,化学镀时贵金属的沉积容易受到溶液运动的影响,造成金属粒子的分布不均匀,从而对刻蚀硅表面的形貌产生影响.物理气相沉积贵金属粒子通常是指蒸镀和溅射镀,蒸镀、溅射镀相对于化学镀,贵金属粒子可以得到一定程度的控制,所形成的贵金属粒子也更加均匀,且由于是在真空环境下进行,不容易受到杂质的污染,环境对贵金属粒子的沉积影响很小.电镀方法技术并不成熟,但是由于其有可能与阳极氧化相结合,成为贵金属粒子催化刻蚀的热点之一.

HF与氧化剂的浓度对刻蚀后的形貌有很大的影响,不同的浓度组合会得到凹坑、柱形和椎形孔等不同结构[27],因此,也会对刻蚀硅减反射性能有很大的影响.硅基体表面沉积的贵金属粒子状态决定所形成的结构是多孔结构或纳米线结构,如图4所示.当贵金属粒子比较分散时,形成的是多孔结构,而当贵金属粒子覆盖了大部分的硅基体时,刻蚀后就会形成纳米线结构.

图4 不同形状的贵金属粒子(上行)催化刻蚀后形成不同形貌的结构(下行)Fig.4 Scheme of typical morphologies of etched structures(below)induced by metal catalysts with differently shaped noble metals(above)

4 碱性刻蚀与贵金属粒子辅助刻蚀结合法

碱性刻蚀与贵金属粒子辅助刻蚀结合的方法,即是首先在硅表面利用碱性刻蚀方法制备金字塔结构,然后再在金字塔结构上沉积一层Ag粒子,最后利用Ag粒子辅助刻蚀来制备多孔金字塔结构.Qi等[28]成功制备出了这种多孔金字塔的结构,多孔金字塔结构的制备过程如图5所示.首先利用KOH溶液刻蚀硅制备金字塔结构,然后再利用化学镀的方法于金字塔结构上沉积Ag粒子,最后在HF-H2O2刻蚀液中进行刻蚀.在刻蚀过程中,刻蚀时间需要严格的控制,刻蚀时间过长会导致金字塔结构崩塌.实验发现反应时间控制在30s以内,可得到理想的结构.实验制备的多孔金字塔结构具有较低的反射率,图6对比了这种结构与碱性刻蚀和Ag粒子辅助刻蚀的硅片反射率,从图中可以看出,这种结构的反射率比其他两种刻蚀方法的反射率更低.Cao等[29]利用磁控溅射的方法在金字塔结构上沉积Ag也制备出低反射率的多孔金字塔结构.

经过这种方法处理后的硅基体不仅具有优异的减反射性能,还具有超疏水性,因此使用这种结构的太阳能电池可具有自清洁功能.此外,这种结构也可应用于光学及光电子学领域.

图5 硅表面制备多孔金字塔结构的过程Fig.5 Fabrication procedure for creating porous hierarchical structures on the silicon surface

图6 不同刻蚀结构的光反射谱图Fig.6 Light reflection spectrum of different etching structure

5 贵金属辅助刻蚀与掩膜法结合法

5.1 PS纳米球模板

利用贵金属粒子辅助刻蚀的方法制备减反射结构,刻蚀后形貌并不容易控制,而与模板法相结合就可实现对刻蚀形貌的控制.纳米球模板法与贵金属粒子辅助刻蚀法相结合制备减反射结构,即是在硅基体上,利用聚合物球(PS)为模板,然后进行金属粒子辅助刻蚀.图7描述了这种方法的操作过程[30].第一步,在硅基体沉积一层单分散的PS球,通常使用自组装的方法进行操作;第二步,减小PS球的尺寸,使用反应离子刻蚀(RIE)的方法能够有效地控制PS球的尺寸;第三步,利用蒸镀技术沉积一层贵金属薄膜;第四步,在 HFH2O2溶液中进行化学刻蚀;第五步,移除PS球;第六步,去除贵金属膜.在整个过程中PS球起到了掩膜的作用,在PS球覆盖的区域不发生反应,而只在贵金属粒子沉积的区域发生反应,从而形成了圆柱形的纳米线.通常,利用自组装的方法形成的PS球尺寸比较大,会使刻蚀后的结构达不到纳米级,因此需要减小PS球的尺寸,使用RIE的方法能够有效地减小PS球的尺寸,从而达到对纳米线的要求.使用纳米球模板法与贵金属粒子辅助刻蚀法相结合制备减反射结构,能有效地控制刻蚀后纳米线取向,这种取向与硅片取向相关.文献报道,在Si(100)和Si(111)硅片上可制备出垂直于基体的纳米线,而在Si(110)和Si(113)硅片上形成的纳米线则是倾斜的[31].

图7 结合纳米球模板法与金属辅助化学刻蚀法的刻蚀过程Fig.7 Scheme showing the processes in a method combining nanosphere lithography and metal-assisted chemical etching

5.2 AAO模板

使用图7所示工艺虽然能够制备出比较有序的纳米线结构,但是组装的纳米球尺寸通常都比较大,在用RIE法刻蚀后,纳米球的尺寸虽然变小,但是纳米球分布的密度也变小了,因此使用这种方法很难得到高密度的纳米线团簇.阳极氧化铝(AAO)上分布着均匀的孔隙结构,通过改变实验参数或进行扩孔可控制孔隙的尺寸,因此AAO是一种非常理想的模板.

Huang等[32]使用AAO模板法获得了有序的纳米线结构,制备的过程如图8所示.首先将AAO/PS薄膜转移到硅基体上,在转移过程中,PS膜起到了固定AAO膜的作用,转移之后,使用氧等离子体将PS膜去除.然后通过溅射的方法在AAO/Si上沉积一层Ag粒子,随后将Ag/AAO/Si放入由HF与H2O2组成的刻蚀液中进行刻蚀,HF将AAO膜溶解掉,于是Ag粒子沉积到硅基体上,并使银粒子处的硅迅速反应,结果在没有Ag粒子沉积的孔隙处形成了纳米线.利用此方法得到的纳米线形貌、密度和尺寸取决于阳极氧化铝的孔隙尺寸和形貌,以及Ag粒子的沉积厚度.当阳极氧化铝膜的孔隙不够圆时,所形成的纳米线也不是完全的圆柱形;而当膜孔较小时,所形成的纳米线直径也会比较小.当Ag粒子沉积层较厚时,由于屏蔽作用(closure effect)导致纳米线直径减小,因此Ag粒子层对纳米线的形成有明显影响[33].利用此方法能够得到大规模有序排列的硅纳米线,且纳米线的形貌也较易控制.

图8 结合AAO模板与贵金属粒子辅助刻蚀法的工艺示意图Fig.8 Scheme showing the fabrication process of a method combining an AAO mask and metal-assisted chemical etching

6 结 语

提高太阳能电池效率和降低成本一直是太阳能电池研究的重点,减少电池受光面上入射阳光的反射是提高太阳能电池光电转换效率的一种有效手段.目前,出于成本和工艺可操作性考虑,硅基太阳能电池减反射结构的制备方法主要为传统的酸、碱化学刻蚀方法.但是这些方法所获得的减反结构均匀性和减反效果并不理想.近年来出现的贵金属粒子辅助化学刻蚀是一种制备硅基太阳能电池减反射结构的新方法,与传统的加工技术相比,贵金属粒子辅助化学刻蚀技术因操作简单、不需要精密设备、反应迅速、减反效果好和可批量生产等优点备受关注.该法不仅适用于块体硅,也适用于硅基薄膜.而且,贵金属粒子辅助化学刻蚀与其他模板法相结合可进一步提高减反射结构表面的质量和性能,实现减反射结构制备的可控操作.未来贵金属粒子辅助化学刻蚀技术的研究应主要集中在刻蚀机制、刻蚀结构的原位观察、新工艺研发和可控结构规模化生产等方面.

[1] Smith A W,Rohatgi A.Ray Tracing Analysis of the Inverted Pyramid Texturing Geometry for High Efficiency Silicon Solar Cells[J].Sol Energy Mater Sol Cells,1993,29(1):37-49.

[2] Pierre V,Olivier E,Emmanuel M,et al.The Surface Texturization of Solar Cells:A New Method Using vgrooves with Controllable Sidewall Angles[J].Sol Energy Mater Sol Cells,1992,26(1/2):71-78.

[3] King D L,Buck M E.Experimental Optimization of an Anisotropic Etching Process for Random Texturization of Silicon Solar Cells[C]∥Proceedings of the 22nd IEEE International Photovoltaic Specialists Conference.IEEE.New York,USA,1991:303-308.

[4] Sontag D,Hahn G,Fath P,et al.Texturing Techniques and Resulting Solar Cell ParaMeters on Tri-silicon Material[C]∥Proceedings of the 3rd World Conference on Photovoltaic Energy Conversion.Osaka,Japan,2003:1304-1307.

[5] Elena M,Elena B,Munizer P.Technological Process for a New Silicon Solar Cell Structure with Honeycomb Textured Front Surface[J].Sol Energy Mater Sol Cells,2006,90(15):2312-2318.

[6] Inomata Y,Fukui K,Shirasawa K.Surface Texturing of Large Area Multicrystalline Silicon solar Cells Using Reactive Ion Etching Method[J].Sol Energy Mater Sol Cells,1997,48(1/2/3/4):237-242.

[7] Chaoui R,Lachab M,Chiheub F.Texturization of Monocrystalline Silicon with Potassium Carbonate Solutions[C]∥ Proceedings of the 14th European Photovoltaic Solar Enrgy Conference.Barcelona,Spain,1997:812-814.

[8] Seidel H,Csepregi L,Heuberger A,et al.Anisotropic Etching of Crystalline Silicon in Alkaline Solutions[J].J Electrochem Soc,1990,137(11):3626-3632.

[9] 赵文玉,李仲明,莫春东,等.高效单晶硅太阳电池的研制[J].太阳能学报,1996,17(2):123-126.(Zhao Wenyu,Li Zhongming,Mo Chundong,et al.Studies on High Efficiency Silicon Solar Cells[J].Acta Energiae Solaris Sinica,1996,17(2):123-126.)

[10] Sparber W,Schultz O,Biro D.Comparison of Texturing Methods for Crystalline Silicon Solar Cells Using KOH and Na2CO3[J].Proceesings of the 3rd World Conference on Photovoltaic Enery Conversion,Osaka,Japan,2003:1372-1375.

[11] Shih S,Jung K H,Heish T Y.Photoluminescence and Formation Mechanism of Chemically Etched Silicon[J].Appl Phys Lett,1992,60(15):1863-1865.

[12] Koyama H, Araki M, Yamamoto Y. Visiable Photoluminescence of Porous Si and Its Related Optical Properties[J].Jap J Appl Phys.1991,30(12S):3606-3010.

[13] 谢荣国,席珍强,马向阳,等.用化学腐蚀制备多孔硅太阳电池减反射膜的研究[J].材料科学与工程,2002,20(4):507-509.(Xie Rongguo,Xi Zhenqiang,Ma Xiangyang,et al.Investigation on Porous Silicon Antireflection Layer Formed by Chemical Etching for Solar Cells[J].Materials Science and Engineering.2002,20(4):507-509.)

[14] Yae S,Tanaka H,Kobayashi T,et al.Porous Silicon Formation by HF Chemical Etching for Antireflection of Solar Cells[J].Physica Status Solidi(c),2005,2(9):3476-3480.

[15] Yae S,Kobayashi T,Kawagishi T.Antireflective Porous Layer Formation on Multicrystalline Silicon by Metal Particle Enhanced HF Etching[J].Solar Energy,2006,80(6):701-706.

[16] Huang Z P,Geyer N,Werner P.Metal-assisted Chemical Etching of Silicon:A Review[J].Adv Mater,2011,23(2):285-308.

[17] Hu L,Chen G.Analysis of Optical Absorption in Silicon Nanowire Arrays for Photovoltaic Applications[J].Nano Letters.2007,7(11):3249-3252.

[18] Morales A M,Lieber C M.A Laser Ablation Method for the Synthesis of Crystallinesemiconductor Nanowires[J].Science,1998,279(5348):208-211.

[19] Yu D P,Bai Z G,Ding Y.Nanoscale Silicon Wires Synthesized Using Simple Physical Evaporation[J].Appl Phys Lett,1998,72(26):3458-3460.

[20] Hsu J F,Huang B R.The Growth of Silicon Nanowires by Electrolessplating Technique of Ni Catalysts on Silicon Substrate[J].Thin Solid Films,2006,514(1/2):20-24.

[21] 吴军,杨文彬,何方方,等.无电金属沉积法硅纳米线阵列的制备研究[J].功能材料,2011(2):369-372.(Wu Jun,Yang Wenbin,He Fangfang,et al.Preparationof Silicon Nanowire Arrays by Electroless Metal Deposition Method[J].Journal of Functional Materials,2011(2):369-372.)

[22] Rachida D,Gaëlle P,Toufik H.Formation of a-Si:H and a-Si1-xCx:H nanowires by Ag-assisted Electroless Etching in Aqueous HF/AgNO3Solution[J].Thin Solid Film,2011,519(16):5383-5387.

[23] Li X,Bohn P W.Metal-assisted Chemical Etching in HF/H2O2Produces Porous Silicon[J].Appl Phys Lett,2000,77(16):2572-2574.

[24] Huang Z P,Shimizu T,Senz S.Ordered Arrays of Vertically Aligned[110]Silicon Nanowires by Suppressing the Crystallographically Preferred 〈100〉 Etching Directions[J].Nano Letters.2009,9(7):2519-2525.

[25] Hadjersi T.Oxidizing Agent Concentration Effect on Metal-assisted Electroless Etching Mechanism in HF-oxidizing Agent-H2O Solutions[J].Appl Surf Sci,2007,253(9):4156-4160.

[26] Harada Y,Li X,Bohn P W,et al.Catalytic Amplification of the Soft Iithographic Patterning of Si.Nonelectrochemical Orthogonal Fabrication of Photoluminescent Porous Si Pixel Arrays[J].J Am Chem Soc,2001,123(36):8709-8717.

[27] Chartier C,Bastide S,Levy-Clement C.Metal-assisted Chemical Etching of Silicon in HF – H2O2[J].Electrochim Acta,2008,53(17):5509-5516.

[28] Qi D P,Lu N,Yang B J.Simple Approach to Wafer-scale Self-cleaning Antireflective Silicon Surfaces [J].Langmuir,2009,25(14):7769-7772.

[29] CaoY L,Liu A M,Li H H.Fabrieation of Silicon Wafer with Ultra Low Reflectance by Chemical Etching Method[J].Appl Surf Sci,2011,257(17):7411-7414.

[30] Huang Z P,Fang H,Zhu J.Fabrication of Silicon Nanowire Arrays with Controlled Diameter,Length,and Density[J].Adv Mater,2007,19(5):744-748.

[31] PengK Q,Zhang M L,Lu A J.Ordered Silicon Nanowire Arrays Via Nanosphere Lithography and Metal-induced Etching[J].Appl Phys Lett,2007,90(16):163123-1-3.

[32] Huang Z P,Shimizu T,Senz S.Ordered Arrays of Vertically Aligned [110] Silicon Nanowires by Suppressing the Crystallographically Preferred 〈100〉Etching Directions[J].Nano Letters,2009,9(7):2519-2525.

[33] Lei Y,Chim W K.Shape and Size Control of Regularly Arrayed Nanodots Fabricated Using Ultrathin Alumina Masks[J].Chem Mater,2005,17(3):580-585.