溶解性硅化合物对反渗透系统的影响及控制

2012-10-25司建辉王同祖魏银桥

王 伟,司建辉,王同祖,徐 奕,魏银桥

(中国石油独山子石化分公司,新疆 独山子 833600)

随着工业废水排放量的迅速增加,废水处理问题日益突出。在污水回用处理过程中,由于影响硬度的钙、镁离子含量较高,危害明显,对其处理较为重视,而对其他金属元素的处理较忽视。随着近些年废水中溶解性硅浓度升高,其危害越来越显著。一旦硅化合物在反渗透膜表面形成致密的硅垢,就难于用普通的方法清洗[1],严重影响反渗透膜的长周期安全运行。

胶体硅、呈吸附状态的硅酸化合物以及比较安定的粗粒状硅酸化合物[2]经过超滤工段可得到完全截留,而造成反渗透膜严重结硅垢的是呈溶解状态的硅酸化合物(即溶解性硅)。有报道指出[3],当硅存在于RO给水中的浓度大于20 mg/L时,必须作结垢倾向的评估。

1 反渗透膜结垢问题分析

1.1 原料水质分析

对现有各工段出水取样检测溶解性硅浓度,采用标准GB/T 12149-2007《工业循环水冷却水和锅炉用水中硅的测定》中的测定方法,检测结果见表1。结果表明移动床生物膜(MBBR)、气悬浮池(DAFF)、超滤(UF)、反渗透(RO)进水的溶解性硅浓度基本一致,浓度大致保持在55 mg/L,现有各工艺段及投加各药剂对于降低污水中溶解性硅浓度的效果甚微。

表1 各工艺段水样中溶解性硅浓度Table1 The dissolved silicon concentration in each sewage treatment process mg/L

1.2 RO膜污垢分析

由于在污水回用生产过程中,RO膜元件的脱盐率和产水量都明显下降,所以取膜元件中污染物进行分析。为查找RO膜结垢的主要原因,对膜片进行微观分析如下:

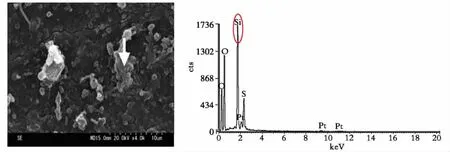

(1)扫描电镜和X射线能谱(EDX)分析:发现膜表面有硅(Si)检出,因此确定膜表面形成了硅垢。扫描电镜和X射线能谱分析结果见图1。

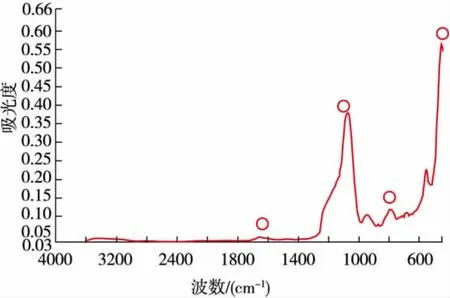

(2)傅立叶红外光谱(FT-IR)分析:发现有明显SiO2吸收峰。傅立叶红外光谱结果见图2。

通过上述分析发现膜表面覆盖着含SiO2的白色污染物,说明RO膜已经产生了硅结垢,是硅垢导致了脱盐率和产水量的下降。通常只要清洗RO膜便可去除硅垢,但在清洗过程中可能造成膜面损伤导致膜元件性能下降。因此,需要从反渗透膜系统上游工段控制污水中的溶解性硅含量。

图1 扫描电镜EDXFig.1 Scanning dlectron mtcroscopy and EDX analysis

图2 FT-IR分析Fig.2 FT-IR analysis

2 絮凝除硅实验

针对污水中溶解性硅含量高导致反渗透膜结硅垢的问题,展开絮凝剂性能评定,优选最佳除硅絮凝剂及最佳投加浓度,从而达到一定的除硅效果。

2.1 絮凝剂1号评价实验

以某污水厂污水回用MBBR工艺出水为母液,对絮凝剂1号(聚合氯化铝)最佳投加浓度进行优化评定,评定方法依据标准SY/T 5796-93《絮凝剂评定方法》。观察污水絮凝情况并测定上清液的浊度和pH值,实验数据见表2,上清液经滤纸过滤后,测定溶解性硅浓度变化。

表2 絮凝剂1号评价实验分析数据Table2 The experimental data of flocculant evaluation NO.1

由上表可看出,其上清液的pH值和浊度与絮凝剂投加浓度呈反比;随着絮凝剂投加浓度增加,其上清液中溶解性硅浓度出现先升高后降低的趋势,在絮凝剂投加浓度为90 mg/L时出现一个拐点,此时,溶解性硅浓度降至最低28.9 mg/L,溶解性硅沉降率最高为26.4%。

2.2 絮凝剂2号评价实验

以某污水厂污水回用MBBR工艺出水为母液,对絮凝剂2号(聚合氯化铝铁)最佳投加浓度进行优化评定,评定方法依据标准SY/T 5796-93《絮凝剂评定方法》。观察污水絮凝情况并将上清液经滤纸过滤后,测定溶解性硅浓度变化。实验数据见表3。

表3 絮凝剂2号评价实验分析数据Table3 The experimental data of Flocculant evaluation NO.2

由上表可看出,其上清液的pH值与絮凝剂投加浓度呈反比,浊度波动较大;随着絮凝剂投加浓度增加,其溶液的pH值逐渐下降;其上清液中溶解性硅浓度出现先降低后升高的趋势,在絮凝剂投加浓度为40 mg/L时出现一个最低点,此时,溶解性硅浓度降至最低为30.7 mg/L,溶解性硅沉降率最高为21.9%。

絮凝剂性能评价结果显示:同一浓度下絮凝剂2号的絮凝除硅效果明显优于絮凝剂1号。絮凝剂2号的最佳投加浓度为40 mg/L,硅去除率为21.9%。

2.3 pH值工艺优化实验

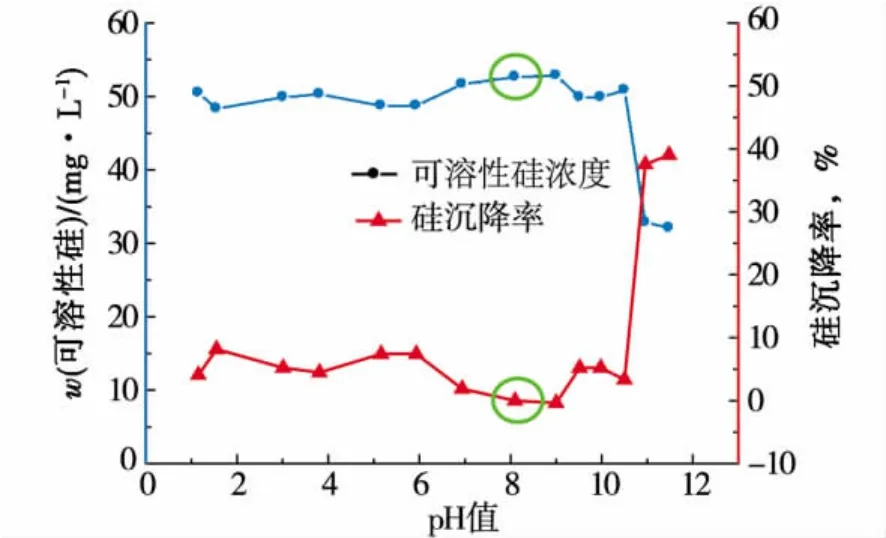

为进一步将污水中的溶解性硅转化为胶体硅、呈吸附状态的硅酸化合物等形态,可通过调节污水pH值,达到一定的超滤截留除硅效果。以某污水处理厂MBBR工艺段的出水为实验溶液,水样pH值为8.1,溶解性硅浓度为52.8 mg/L,在常温条件下,分别采用氨水(质量分数30%)、石灰水(自制浓度为50 g/L)和氢氧化钠固体调节溶液pH值,搅拌后倒入锥形瓶中,静置30 min。观察硅酸盐沉淀现象,滤纸过滤,取透过液,然后测定水样中溶解硅含量,计算溶解硅去除率。

2.3.1 氨水调节pH值除硅分析

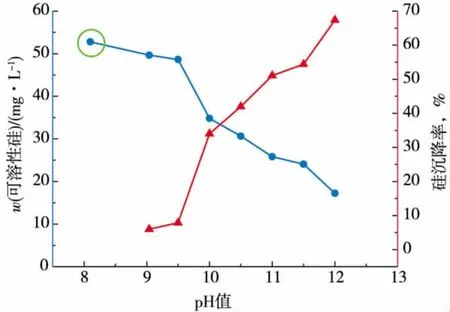

图3 氨水调节pH值对溶解性硅的影响Fig.3 The pH value regulated by NH3·H2O Solution to dissolved silicon effect

氨水调节pH值对除硅影响如图3所示,用质量分数30%的氨水调节水样pH值,pH值在8.1~10.5时,水样中并无明显沉淀物析出,水样中溶解性硅浓度在误差允许的情况下,变化不明显;当调节水样pH值为11.0和11.5时,水样中出现明显白色沉淀物,溶解性硅浓度分别降低至32.8 mg/L和32.0 mg/L,即硅的去除率分别为37.5%和39.0%。

2.3.2 石灰水调节pH值除硅分析

图4 石灰水调节pH值对溶解性硅的影响Fig.4 The pH value regulated by CaCO3solution to dissolved silicon effect

石灰水调节pH值对除硅影响如图4所示,用自制的石灰水调节水样pH值,随着pH值在8.1~12.0内逐渐增大,水样中则会出现明显白色沉淀物,溶解性硅浓度显著下降,硅的去除率也明显增加;当水质pH值为12.0时,水中溶解性硅浓度为17.2 mg/L,即硅的去除率高达67.4%。

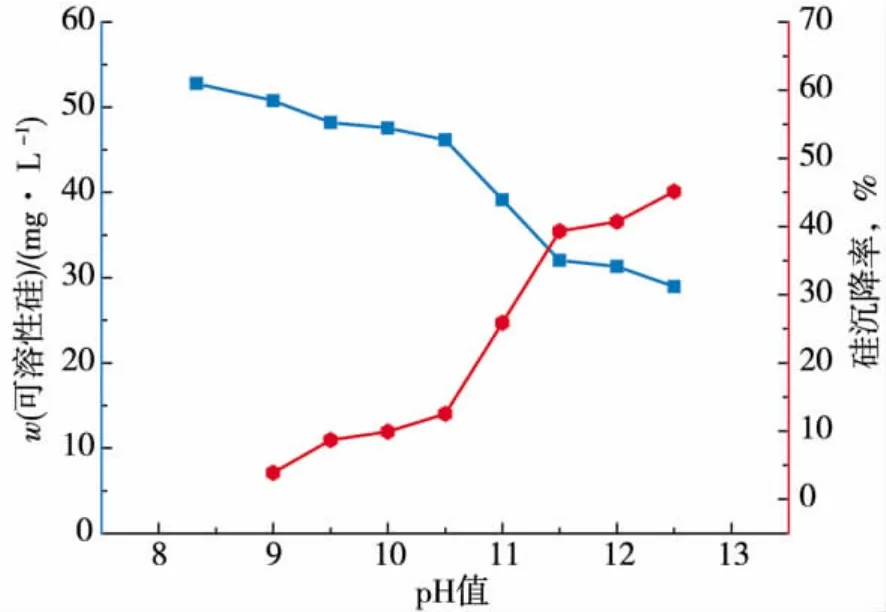

2.3.3 氢氧化钠固体调节pH值除硅分析

图5 氢氧化钠固体调节pH值对溶解性硅的影响Fig.5 The pH value regulated by NaOH solid to dissolved silicon effect

氢氧化钠调节pH值对除硅影响如图5所示,用氢氧化钠固体调节水样pH值,随着pH值在8.1~12.0逐渐增大,水样中也会出现明显白色沉淀物,溶解性硅浓度显著下降,硅的去除率也明显增加。当水质pH值为12.5时,水中溶解性硅浓度为29.2 mg/L,即硅的去除率高达45.1%。

当污水pH值在9.0~9.5时,溶解性硅处于不稳定状态,考虑到整体水处理工艺,过高的pH值可能腐蚀管线,因此向污水中加入碱,用来调节污水的pH值。pH工艺优化实验结果显示:向污水中投加氨水会散发臭味且效果不明显;向污水中投加石灰水则会引入大量的钙离子,易使反渗透膜系统形成钙垢(以碳酸钙为主),需要对系统进行频繁清洗;而投加氢氧化钠固体不会对系统造成结垢倾向。结合现场工艺、考虑操作人员健康安全及操作简单易行性,建议使用氢氧化钠固体调节气浮池水质pH值在9.0~9.5,即可达到有效除硅作用。

3 消除反渗透膜硅垢的具体措施

通过提高絮凝剂2号(聚合氯化铝铁)的投加浓度及加碱调节pH值同时作用优化絮凝除硅效果,降低污水中溶解性硅浓度。其流程调整见图6。

图6 技术改进流程Fig.6 Technical process improvement

具体实施方法:

(1)将絮凝剂由聚合氯化铝替换为聚合氯化铝铁絮凝剂,投加浓度为20~50 mg/L。

(2)将可溶硅含量作为一项常规检测指标,定期(3或5 d)进行检测。

(3)在管线上添加氢氧化钠溶液加入口,其位置可位于气浮池的后端,调节污水pH值在9.0~9.5。

(4)如果絮凝剂聚合氯化铝铁已经将气浮池的溶解性硅浓度沉降到20 mg/L以下,可以考虑不用加碱调节溶液的pH值。

4 结论

影响污水厂深度处理回用系统RO膜结垢的主要原因为操作条件和水质。通过优化絮凝沉降工艺、气浮池pH值等工艺,可将污水中溶解性硅的去除率达到40%,从而能够有效降低膜表面硅的沉积量,减缓膜表面硅垢的形成,延长了膜的运行周期。

[1]陈启俊.硅垢防治法[J].工业水处理,1985(3):18.

[2]周本省.工业水处理技术[M].北京:化学工业出版社,1997.396-397.

[3]Lianfa Song,Guvdev Singh.Influeuce of vavioccs wouovaleut catlons and calciumion on the colloidal fouling potentiol[J].Jouvual of colloial and Luterface Scieuce,2005,289(2):479-487.