来冶锡系统中砷的行为和分布的研究

2012-10-25王伟

王 伟

(广西华锡集团来宾华锡冶炼有限公司,广西 来宾 546115)

来冶锡系统中砷的行为和分布的研究

王 伟

(广西华锡集团来宾华锡冶炼有限公司,广西 来宾 546115)

锡冶炼过程中,杂质砷主要来源于锡精矿。杂质砷在锡冶炼流程中不及时开路,将反复积累,恶性循环,严重影响锡冶炼厂各项技术经济指标和经济效益。因此,杂质砷的及时、有效开路是提高技术经济指标,降低生产成本,提高经济效益的关键之一。文章根据广西华锡集团来宾华锡冶炼有限公司生产实践进行研究,论述了杂质砷在锡冶炼各主要工序中的行为和分布。指出了杂质砷在锡冶炼流程中大量循环对生产的影响,提出了砷开路的初步建议。

锡冶炼;行为;分布;砷

Study on the Behavior and Distribution of Arsenic in Tin Smelting Process in Laibin Smeltery

Abstract:In tin smelting process, impurity arsenic mainly comes from tin concetrate. Arsenic will be accumulated, if it can’t be removed from process timely, this will lead to a vicious circle and deeply effect the technical and economic index and the economic benefits of tin smeltery. Therefore, removing arsenic timely and efficaciously is the key to improve technical and economic index and reduce production cost. According the study on the production practice in Guangxi Laibin Huaxi Smelting Co., Ltd, this pape discusses the behavior and distribution of arsenic in tin smelting process and indicates the impact of abundant arsenic circulating in smelting process upon production, it also puts forward the suggestions of arsenic removal.

Key words:tin smelting; behavior; distribution; arsenic

在锡冶炼过程中,杂质砷主要来源于锡精矿。华锡集团大厂矿山是以锡为主要的多金属矿床,锡主要呈锡石状态赋存于多金属硫化矿床中,硫化矿物主要有磁硫铁矿、毒砂、黄铁矿、铁闪锌矿、脆硫锑铅矿等。原矿经选矿后,其中的锡精矿送来宾华锡冶炼有限公司(下简称来冶)处理,不同的矿脉选出的锡精矿含砷各不相同,车河矿含砷为 1.45~1.47%,高峰矿含砷为 0.36~0.6%,长坡矿含砷务 1.58~2.44%,其它锡精矿含砷1.9~2.5%,锡精矿年带入来冶流程砷金属量合计284.68吨,此外,多年来积压的锡中间品,如混合冷富渣、短窑渣等中均含有大量的锑,也是锑进入锡冶炼流程的主要来源。砷在锡冶炼流程中的反复积累,恶性循环,将会严重影响各项技术经济指标和经济效益。因此,通过对As在锡冶炼过程中的行为和分布的研究,为砷的开路指明方向。杂质砷的及时、有效开路是来冶提高技术经济指标,降低生产成本,提高经济效益的关键之一。本文以来冶生产统计资料及生产实践为依据,对砷在锡冶炼工艺中的行为、分布及及开路等情况进行简要介绍。

1 锡冶炼工艺流程简介

来宾华锡冶炼有限锡系统以火法冶炼为主,锡精矿经沸腾炉炼前处理,产出焙砂和高砷烟尘(直接外售);焙砂进反射炉还原熔炼产出粗锡(甲锡、乙锡)、富渣和烟尘等产物,烟尘经制粒后进电炉或反射炉熔炼,富渣进烟化炉进行硫化挥发,甲锡经熔析、凝析除砷、铁,加铝除砷、锑,加氯化铵除残铝,加硫除铜,结晶法除铅、铋,产出精锡。在火法精炼过程中生产出的铝渣(A—B渣)及短窑焙烧脱硫、砷后的炭硫渣(C—S渣)集中进保温炉还原熔炼,产出高锑粗锡,结晶机产出的焊锡用真空炉蒸馏法产出真空粗铅(外售)和真空粗锡,真空粗锡返结晶机处理。乙锡及精炼锅面渣进熔析炉或长窑、短窑脱砷除杂处理。

2 砷在沸腾炉炼前处理过程中的行为和分布

锡的矿物有 20种之多,其中最有工业价值的为锡石(SnO2)。锡石的特点是比重大,硬度大,易碎。

锡精矿的成分是决定冶炼流程的重要依据之一,对现有生产技术经济指标也有重要影响。通常锡精矿品位越高,则冶炼成本越低,反之亦然。因此,在可能条件下,总是希望获得高品位锡精矿。提供冶炼的锡精矿按品位分为三种类型:(1)高品位精矿,含锡50%以上;(2)中等品位精矿,含锡30~50%;(3)低品位精矿,含锡小于30%。

国内外炼锡厂都有炼前处理作业,来冶炼前处理的方法主要焙烧脱砷作业,焙烧占有很重要的地位。

2.1 锡精矿的焙烧

锡精矿焙烧的主要目的是除去硫、砷和锑。因为硫在冶炼时会使锡呈SnS挥发,降低了锡的直收率;砷、锑则大部分进入粗锡,精炼除砷、锑产出含锡高的浮渣。为此,通常采用氧化焙烧及氧化还原焙烧方法,使硫、砷、锑呈和等气态物质挥发除去。

焙烧过程是在氧化气氛中加热精矿,使之发生热分解和氧化作用的过程。

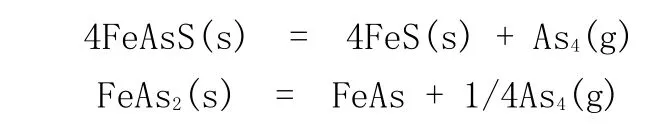

锡精矿中各种含砷物料受热时将发生热分解,其主要反应如下:

一般,在600~700℃都能激烈地进行热分解,分解出的As4均呈气态挥发,因此,热分解能使锡精矿中的砷除去一部分。此外,部分的砷也能直接挥发除去,如。

氧化除砷在焙烧时起着主要作用,锡精矿中的砷等热分解的产物都将被氧化,其反应为:

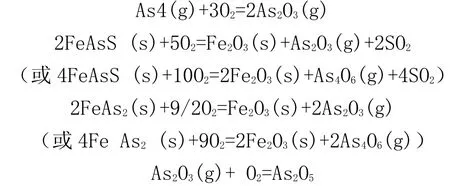

表1 As2O3的蒸气压(Pa)与温度的关系如表

提高焙烧温度或者降低炉气中的氧含量,能够避免或减少砷酸盐的生成。但升高温度受到炉料熔化的限制,因此常采用降低氧含量的方法,即在精矿中加入适量的还原剂如煤粉等,使部分氧燃烧以减弱氧化性。煤粉还有另一个作用,使生成的砷酸盐被还原:

但还原剂又不能过量,避免生成某些低价砷化物而难于挥发除去,以及防止SnO2还原生成挥发性的SnO和金属锡。这就是氧化还原焙烧。

综上所述,锡精矿焙烧只在适当的氧化气氛中进行,而焙烧温度不宜太高,一般不超过 900℃。通常根据锡精矿中含硫、砷、锑的含量不同而采用不同的焙烧条件,含硫高而含砷、锑低的精矿,宜采用氧化焙烧,使锡精矿中的硫、砷、锑呈(或)、(或)气态而挥发除去;对于含砷、锑高的精矿,则宜采用氧化还原焙烧。沸腾炉砷的投入、产出和分布见表2。

表2 沸腾炉砷的投入、产出和分布表

由表2可见,锡精矿在炼前处理过程中,有63.33%的砷挥发到烟尘中而开路,另外有36.40%进入到熔炼流程中;

3 砷在反射炉还原熔炼中的行为和分布

在锡精矿还原熔炼的过程中,由于各种金属氧化物都处在同样的气氛下,因此在标准状态下,还原反应的平衡常数只决定于氧化物标准生成自由焓的大小,这时各氧化物还原的先后顺序可由氧化物标准生成自由焓大小的顺序来决定,金属氧化物还原;反之,氧化物生成自由焓愈大,则愈易还原。因此,锡及其伴生金属氧化物的还原顺序可以根据它们的标准生成自由焓与温度的关系图来决定。

通过上述分析可知,砷大部分进入甲锡,反射炉砷的投入、产出和分布分见表3。

表3 反射炉砷的投入、产出和分布

由表3看出,反射炉投入的物料中,焙砂带入的砷只占砷总量的17.2%,绝大部分由短窑渣(占总量45.58%)带入,这是来冶多年来杂质砷开路不畅造成循环累积的结果,在反射炉产出的物料中,甲锡含砷占 2.03%进入精炼工序;占总砷量的60.79%,其余依然在流程中;乙锡、烟尘、锅炉尘中的砷分别占12.01%、13.67%和1.03%,这部分砷也在流程中循环。

4 砷在粗锡火法精炼工序中的行为和分布

火法精炼锡的过程是由一系列的连续作业组成,其中每一种作业都能够除去一种或多种杂质。火法精炼的优点是生产能力较高,并且不使金属长期停滞在生产过程中,积压的锡量少。此外,锡火法精炼使杂质能够依次地提取出来,并富集于各种渣中,为综合回收这些金属提供了条件。

4.1 熔析、凝析法除铁、砷原理

锡精矿经还原熔炼得到的粗锡,以及处理中间返回品:乙锡、炭、硫渣等产出的粗锡含铁含砷都很高。熔析法、凝析法除铁、砷的理论是根据铁、砷等杂质在锡液中与锡生成的高熔点金属间化合物在锡液中的溶解度随温度升高而增大。将含铁、砷高的固体粗锡(包括生产中的乙锡),加热到锡的熔点以上,高熔点金属间化合物仍保持固体状态,而锡熔化成液体,分开固体和液体,从而使锡和铁、砷分离;相反,凝析法是将含铁、砷较低的已熔成液体粗锡(称为甲粗锡)降温,由于溶解度降低,铁、砷及其化合物结晶为固体析出,分离出固体后,得到较纯的液体锡,达到锡与铁、砷分离。

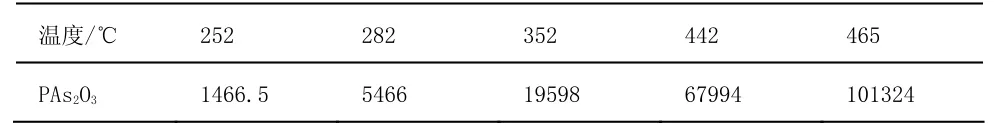

在粗锡升温熔析过程中,固体渣(熔析渣)含锡逐渐降低,而含铁逐渐升高;熔析出的锡液随温度升高,含铁量上升。表4是铁在锡液中的溶解度。

表4 不同温度下铁在锡液中的溶解度

粗锡中铁、砷同时存在,对熔析除铁砷有利,因为铁对砷的亲和力大,生成两个化合物Fe2As(熔点931℃)和FeAs(熔点1031℃),还有ε相(Fe3As2)包晶化合物。

粗锡中存在许多杂质,相互生成一些难熔化合物,表 5列出可能存在的化合物,这些化合物在乙粗锡熔析时大部分留在固体渣(熔析渣)中,因此,韧性时,也附带除去一些别的杂质,如硫、锑、铜等。

表5 可能存在于粗锡中的化合物及其熔点

锡含量低于93%,含As、Fe较高的甲粗锡,一般先需要在精炼锅中在350~550℃温度下低温熔析作业(来冶称为高温锅低温熔析)产出甲粗锡和乙锡;乙锡则在熔析炉高温(600~850℃)熔析作业,甲粗锡则在精炼锅凝析作业。

熔析法可除去粗锡中大部分铁、砷,但不能使铁、砷含量达到符合精锡标准,因此,在熔析作业后,粗锡需要经凝析法处理。

凝析法是将液体粗锡降温,铁和砷在锡液中的溶解度减少,达到过饱和状态成固体析出而分离。将粗锡液温度降低到锡熔点附近,由锡液中凝析出FeSn2的细晶体,含铁量降低到大约0.001%,能满足精锡的含铁要求。

4.2 加铝除砷、锑的原理

铝和砷生成高熔点化合物AlAs,熔点1740℃,反应式如下:

化合物AlAs熔点高,比重较轻,几乎不溶于锡,所以易浮于液锡面上,以浮渣形式除去。

加铝除锑的原理和除砷相似,铝能与锑生成高熔点的化合物AlSb,熔点1081℃,反应式如下:

合化物AlSb比重也较轻,从锡液结晶析出浮于面上成浮渣除去。精炼工序砷的投入产出和分布见表6。

表6 精炼工序砷的投入产出和分布

从表中可以看出,精炼过程中砷主要进入离心渣和 C-S渣、AB渣,这部分物料含砷占精炼砷总量的79.23%。而离心渣和C-S渣进沸腾炉和冶金室侵出处理,处理后80%的砷进行离心渣、浮锡尾矿。来冶采用保温炉处理AB渣以便减少砷在流程中循环。

5 烟化炉硫化挥发中砷的行为和分布

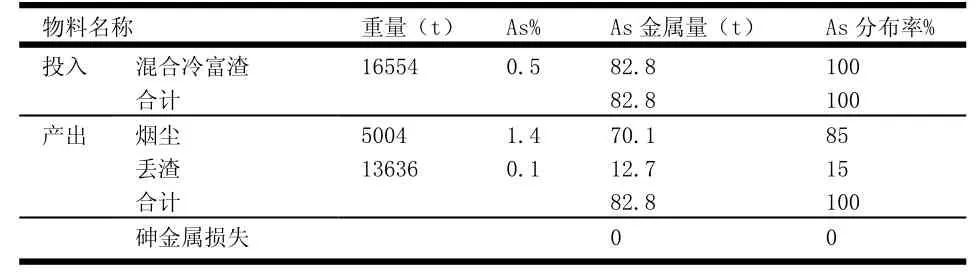

砷在烟化炉硫化挥化中的分布见表6。

表6 烟化炉砷投入、产出及分布

从表中可以看出烟化炉处理渣中的砷,大部分进入烟尘返回流程循环。

6 存在的问题和建议

通过以上分析不难发现,砷在沸腾炉焙烧脱砷率高,而进入烟尘后的砷未进行入冶炼流程,使大部分原料带入的砷有效的开路,而在流程的砷大部分集中到精炼中,精炼的砷集中到乙锡和C-S渣中,这部分砷作为中间品在流程中恶性循环,将这部分的砷有效开路是降低砷在流程中恶性循环,提高冶炼技术经济指标的关健。

来冶粗炼车间通过将离心渣和浮锡尾矿集中锡沸腾炉脱砷试验,取得了突破性的进展。本试验将离心渣和浮锡尾矿处理后,90%砷以上留在渣中,这部分离心渣和浮锡尾矿渣投入沸腾炉脱砷焙烧,80以上的砷得到了有效开路。本试验于2009年开始实施,2010年进行全面投入生产,经过一年的生产实践,来冶锡系统流程中的中间品含砷量降低50吨/年,此方案减少砷在流程中恶循环,提高了冶炼技术经济指标。

[1] 黄位森.粗锡精炼电热结晶器[J].有色金属:选冶部分,1977,(2):26-32.

[2] 陈世海,王新华.新型锡精炼电热结晶器[J].有色金属:冶炼部分,1984,(3):10-13.

[3] 云南锡业公司,昆明工学院《锡冶金》锡冶金编写组.锡冶[M].北京:冶金工业出版社,1977.

TF814

A

1008-1151(2012)01-0146-03

2011-10-17

王伟,广西华锡集团来宾华锡冶炼有限公司冶炼技师。