一种柔版印刷机的应急驱动系统

2012-10-24朱林祥

朱林祥

(上海紫光机械有限公司,上海201114)

传统的柔版印刷机在发生按钮、接触器、电位器或电线断路等常见故障时,只能停机待修。由于无法及时维修,有时会对用户产生一系列较严重的后果,如材料浪费、印刷品交不出货等。通过与用户的沟通及反馈的信息并进行统计,发现在印刷机产生的电器故障中96%以上都是这类小故障,但对用户造成的后果却较为严重。此时若印刷机上有一套应急驱动系统,就能跳开这些故障,使机器进入应急驱动模式运行,犹如电脑无法启动时可先进入“安全模式”启动一样。虽然同类印刷机中没有这种先例,但实现该法的技术手段有很多是成熟的,如串口的通信技术、PLC和变频器的通信接口技术等。通过多次试验,首次在柔版印刷机上设计了一套新型的应急驱动系统,发生故障时可立即打开触摸屏画面切换到应急驱动系统,脱离正常的硬件操作系统,使用一套独立的通讯方式在触摸屏上完成驱动操作。

1 应急驱动系统设计原理

应急驱动系统的控制程序属于整机主程序的一部分,基于三菱GX Developer工业编程软件环境平台编写。在机器发生操作故障时,通过PLC输出及RS485通讯板可控制变频驱动器的状态。通过PLC向主变频驱动器发送ASCII码来实现,运行有关应急驱动系统子程序,该编程固化在PLC中,是整机主程序的一部分。

1.1 系统硬件配制及联接

系统主要硬件配制如下:FR-A 740主变频驱动器及11kW变频电动机;FX 3UPLC及FX 3 URS 485通讯板;Proface触摸屏。

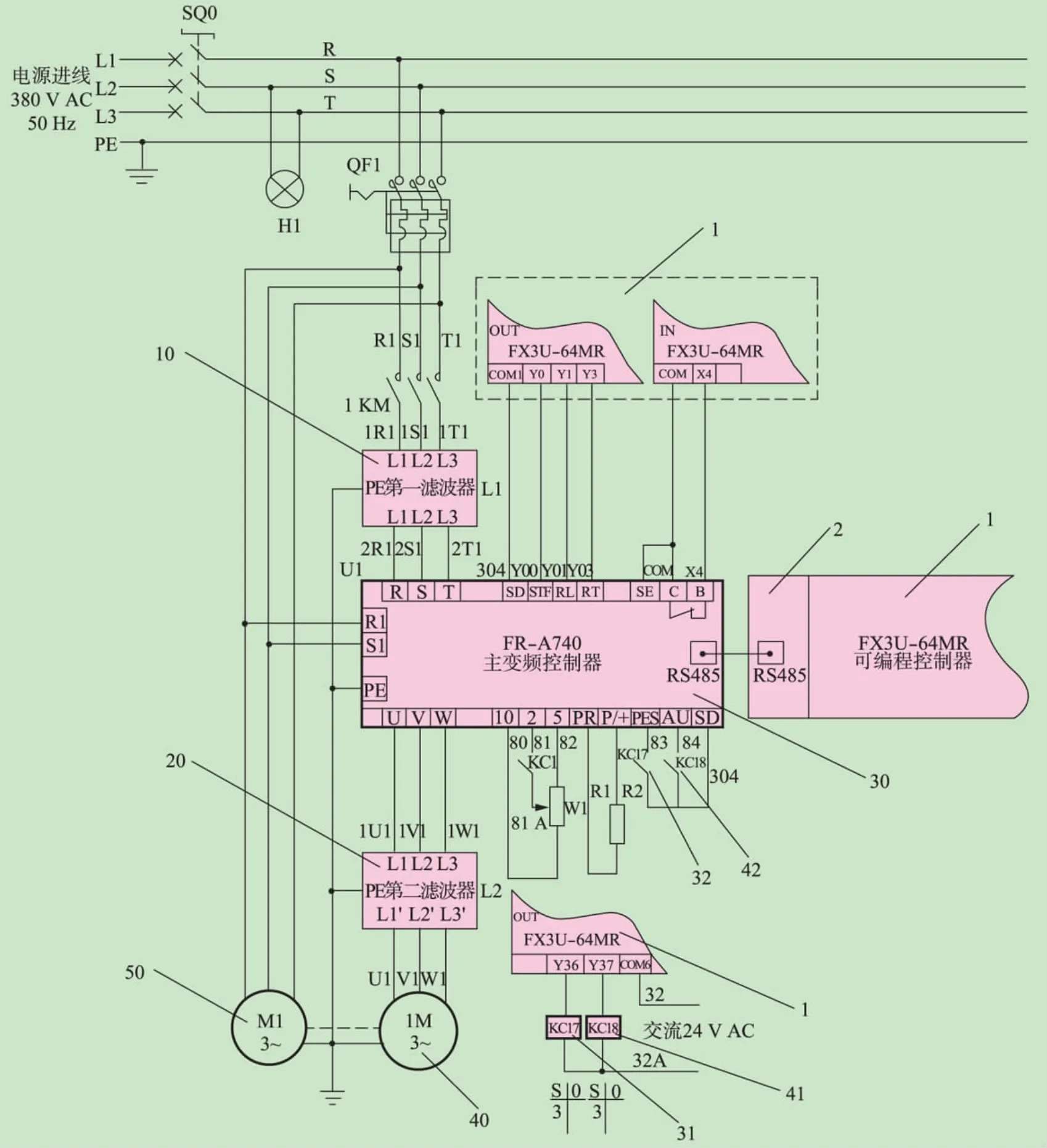

图1为应急驱动系统电气原理图[1]。

图1 应急驱动系统的电气原理图

如图1所示,柔性版印刷机电气系统依次连接的是第一滤波器10、主变频控制器30、第二滤波器20和主电机40;该柔性版印刷机还包括连接在第一滤波器10输入端、并同时与主变频控制器30和主电机40连接的主机风扇50,包括可编程控制器1(即PLC1),且该PLC1通过通讯板2与主变频控制器30连接。

具体来说,PLC1输入端IN的公共端COM和输入口X4分别与主变频控制器30的接口C和接口B连接;PLC1的输出端OUT的公共端COM1、输出口Y0、输出口Y1和输出口Y3分别与主变频控制器30的接口SD、接口STF、接口RL、接口RT连接;同时,PLC1的输出端与主变频控制器30还设有复位继电器KC17和启动继电器KC18。

复位继电器KC17的线圈31与PLC1输出口Y36连接,复位继电器KC17的开关32与主变频控制器30的接口RES连接,启动继电器KC18的线圈41与PLC1输出口Y37连接,启动继电器KC18的开关42与主变频控制器30的接口AU连接。

PLC1采用的型号为FX 3U-64MR,通讯板2采用型号为FX 3URS 485的产品。本应急驱动系统的工作原理如下:在PLC1中固化应急驱动程序,通过通讯板2向主变频控制器30以ASC II码的数据格式传输数据,从而实现对印刷机的应急驱动控制[1]。

1.2 系统器件说明及应用

现对采用的电器元件进行简要的功能的介绍。

标号1,可编程序控制器简称PLC,FX3U-64MR。该款产品CPU对基本指令的处理可达0.065μs,对应用指令的处理可达0.642μs,高速计数器的功能可达单相100kHz 8×6点+10kHz×2点/双相50kHz×2点,在输入端X0~X5可捕捉5μs的信号宽度,可独立3轴同时输出100kHz的脉冲,它有功能强大的指令集及丰富的通信功能。作为整个系统的中央控制器(主PLC),机器主程序及应急驱动系统的通信程序都固化在主PLC中运行,包括在机器故障时切换到对印刷机的主变频控制器应急驱动控制等。

标号2,FX 3U-485-BD通信接口板。在机器故障时主PLC切换到应急驱动系统并通过该通信接口板向主变频器发出指令控制机器的点动、运行等。

标号10,第一滤波器(输入滤波器)。变频器在运行时会产生高次谐波的干扰,变频器高次谐波的对外干扰分为直接传导、感应传导、辐射传导3种。变频器中三相交流电压经二极管整流和电容滤波后产生的电流内含有很多奇次谐波成分,并影响到电网,在变频器内部加了交流或直流电抗器可有效地抑制这种谐波[2]。在外部从变频器电源输入部加输入滤波器,抗干扰的效果就非常好,消除电网中的谐波,防止其进入变频器,因此,避免了电网中的谐波损伤变频器。

标号20,第二滤波器(输出滤波器),防止变频器产生的高次谐波进入负载,引起负载的震动、过热、绝缘老化等问题。

标号30,主变频控制器,FR-A 740。1台多功能通用型的带矢量控制的变频器,用于对主电机的控制。它具有柔性PWM低噪音控制,内置RS-485通信口,并可支持各种常用的现场总线,它的PU端口是在机器故障时主PLC切换到应急驱动系统并通过和主PLC上的RS-485接口通信板进行联接的通信数据传输的通道。

标号31,控制继电器线圈。对应急驱动系统进行复位控制的线圈。

标号32,控制继电器触点。对应急驱动系统进行复位控制的线圈触点。

标号41,控制继电器线圈。对应急驱动系统进行切换控制的线圈。

标号42,控制继电器触点。对应急驱动系统进行切换控制的线圈触点。

标号40,变频调速三相异步电动机。它在5~50Hz内是恒转矩调速,50~100Hz内是恒功率调速。

标号50,变频电动机上的冷却风机。1台三相380V风机,对主电机进行风冷降温。

1.3 人机操作界面及控制流程图

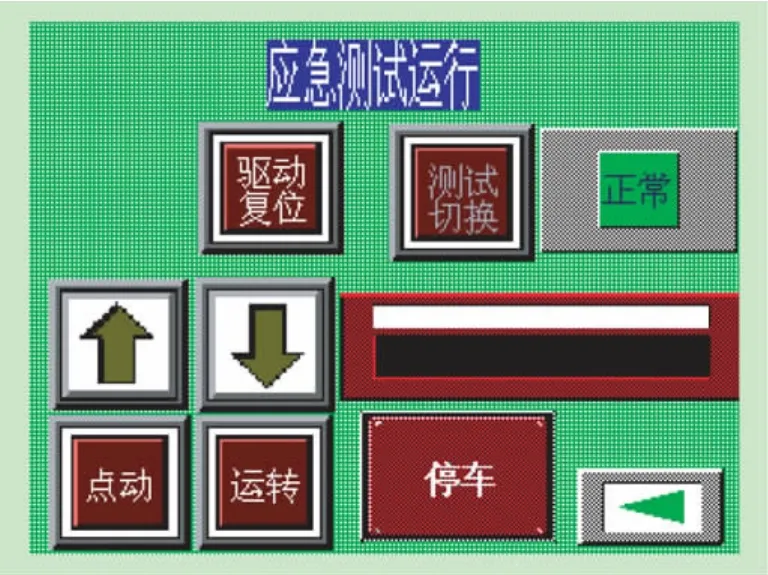

图2为应急驱动系统人机操作画面。

图2 人机操作界面

当柔版印刷机在正常印刷时,如印刷机产生各类驱动故障(PLC1、主变频控制器30和主电机40未故障的前提下),可启动本柔性版印刷机应急驱动系统,即立即打开触摸画面按下测试切换触摸键使系统切换到应急驱动系统模式,使印刷机脱离正常的硬件操作系统,改成使用另一套独立的通讯方式在触摸屏上完成点动、运行、加减速等,让机器正常运行。

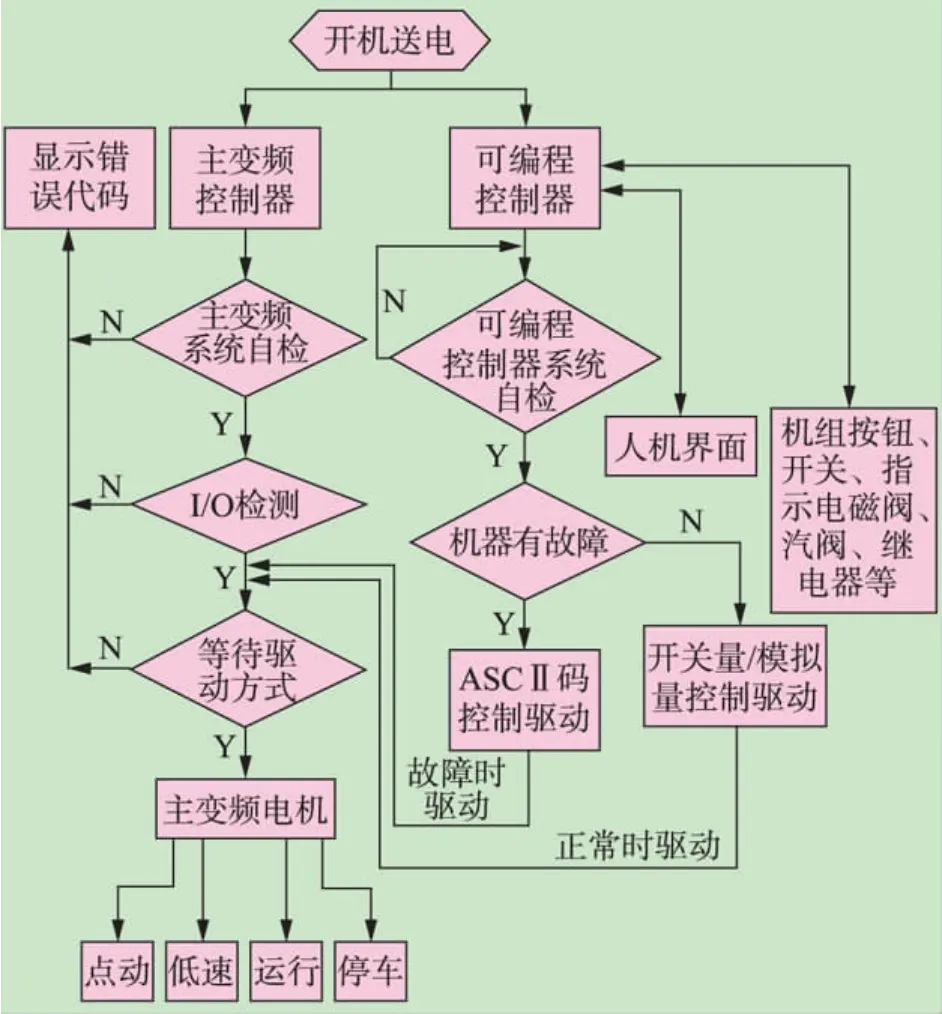

图3为柔版印刷机电气系统的控制流程图。

图3 控制流程图

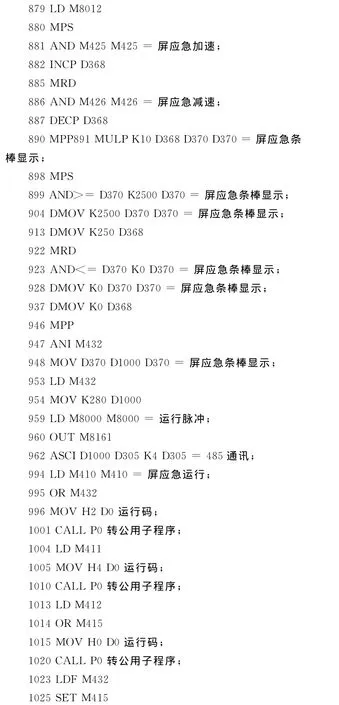

2 PLC软件编制及主变频通信设置

2.1 PLC程序编制

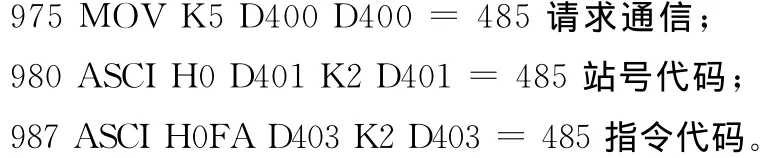

在用户切换到应急驱动系统时PLC与变频驱动器的RS-485数据传输以ASCII码的数据格式,传输通讯信号发送→站号→指令代码→数据内容→检验码。

PLC中通讯格式的设置通过特殊数据寄存器D 8120来设置:D 8120=H 9F;

b0=1数据长度8位;

b1=1、b2=1奇偶为偶数;

b3=1停止位为2;

b4=1、b5=0、b6=0、b7=1通讯速率19 200bit/s。

PLC中的应急驱动系统子程序流程如下:触摸屏与PLC通讯中速度、切换开关等程序→通道的程序→通讯初始化程序,包含通讯请求、站号、指令代码等→变频驱动器的运行程序,包含点动、运行、停止运行码等→发送ASC II频率代码的程序,包含频率代码串行发送、站号代码、指令代码、求校验码及校验代码→点动、运行、停止公用子程序。

2.1.1 应急驱动系统通讯初始化程序

它包含了通讯格式的初始化、指令代码、请求通信、站号代码等。

2.1.2 应急驱动系统主变频器运行及加减速程序

它包含了在人机界面上进行机器点动、运行、停止、运行时的加减速等。

2.1.3 子程序

它包含了通讯数据的串行发送、ASC II码转换及求校验码、点动运行的公用程序,从而使程序变得简单。

2.1.4 由人机界面切换至应急驱动系统的程序

2.2 应急驱动系统中数据传输的主要技术

在设备间发送和接收数据一般采用接口连接设备的方法,以及根据设备控制的需要有多种传输方式,如PLC在串行通信中常用RS-232或RS-485等接口板。在应急驱动系统中如采用RS-232接口可能存在以下不足:①RS-232接口的信号电平值较高,易损坏接口电路的芯片。② 传输的速率较低。RS-232采用的共地传输容易产生共模干扰,故抗噪声干扰性弱,当比特率提高其抗干扰的能力会呈倍数下降。

由于在应急驱动系统通信中对抗干扰的要求较高,RS-485串行接口是采用平衡驱动器和差分接收器的组合,抗共模干扰能力较强。故以该系统采用了RS-485串行接口技术。

2.2.1 应急驱动系统中通信传输的方式

(1)并行传输。由0和1组成的二进制数组成n比特的数组,每次发送n个比特称为并行传输,并行传输比串行传输要快很多,优点是速度快。缺点是费用高,需要n条传输的通讯线路,长距离传输容易造成位数据到达接收端时的时间不一致,尤其长距离传输需要较粗导线来降低信号的衰减,使用较麻烦。

(2)串行传输。串行传输时,在设备间发送和接收数据只需建立一条通信线路来依次发送位数据。它的传输速度较慢,但长距离传输比并行传输可靠。在发送数据要编程规范先发送高位比特还是低位比特,以便接收方根据该编程规范接收并还原。串行传输中包含同步传送和异步传送2种方法进行数据通讯传输。① 同步传输分为位同步、字符同步和帧同步3种。位同步用于保证收发两端时钟的同步,是所有同步的基础。字符同步它可以同时传输一个包含许多字符的“数据块”,只需在每个数据块前面设置通信双方共同规定的同步符号即可。同步方式的优点是不必要在每个字符的前后设置标志符号,从而节省时间提高传输速度,但是灵活性差,必须采用同步脉冲来协调。工业应用的同步传输,通常将比特流组装成“帧”,帧通常由同步字符、控制位(包含源地址、目的地址、数据字节长度、序列号、帧类型等)和检测错误位及结束位等组成。同步传输特点是传输速度快,传输可靠性高,传输量大,它在高速数据传输和大的数据块传输应用中更广泛。②传输中对信号时序不要求的串行传输称为异步传输,异步传输特点是字节数据采用异步方式传输,但每个位数据仍需同步,它们的时延是一致的。因此异步并非完全不同步,它以接收到起始位作为暂时的同步信号,每个字符前有一个起始位,表示该字符已经开始;当数据传输完毕后,设置一个奇偶校验位进行奇偶校验;最后设置停止位,表示该字符已经结束,完成数据的通信。为此,异步传输又称为起止同步。异步传输方法结构简单,频率飘移不累积,实时性强、灵活性好,在低速通信中用的较多[3]。本应急驱动系统中的主PLC和主变频器之间通信传输采用了此方法。

2.2.2 应急驱动系统中的通信接口和通信结构

一般来说数据通信设备之间建立通信必须有通信接口,通信设备之间通信结构有3种型态:单工通信、双工通信、半双工通信。

(1)单工通信。两台通信设备之间只能在一个方向进行通信称为单工通信,其中,一台设备是发送设备,另一台设备是接收设备。

(2)双工通信。双工通信方式指两台通信设备既可以发送数据,也可以接收数据,如果发送和接收数据可同时进行,称为全双工通信。双工通信的含意可以指通信线路,也可以指与通信线路结构有关的通信方式,还可表示通信软件使用的双工参数数据。

(3)半双工通信。如果在某一时刻只能执行一种操作(发送或接收),不能同时进行收发的操作,相应的通信线路虽然可在两个方向传送数据,但在某一时刻只能在一个方向传送数据,这种通信称为半双工通信。应急驱动系统中就采用RS-485接口的半双工通信。

在应急驱动系统中使用的RS-485通信接口是一种标准电气接口电路,采用平衡驱动差分接收电路,为减少共模干扰,收、发不共地,RS-485收、发分时进行属半双工型。接口电路相当于两个单端驱动器,输入同一信号时其输出是反相的,当有共模干扰信号存在时,接收器只接收差分输入电压,所以可以有效提高共模干扰的抑制能力[4]。在这套应急驱动系统中主PLC加一块RS-485通讯接口板和主变频器原有PU接口联接,这时只需修改上位机(人机界面/PLC)给主变频器的传输数据即可对主变频器进行点动、运行、故障复位等控制[5]。

2.3 主变频驱动器通信参数编制

2.3.1 主变频PU通信接口与主PLC上的RS-485通信接口板的联线方式

RS 485-BD板和PU通信接口联接后如建立了通讯,则SD LED为发送时高速闪烁,RD LED为接收时高速闪烁(见表1)。RS-485-BD板的共模输出电压是在-7~+12V之间,它的接收器最小输入阻抗为12K。

一般来说,RS-485需要两个终接电阻,其阻值要求等于传输电缆的特性阻抗。但短距离传输时可不需终接电阻[6]。因距离较短,应急驱动系统中使用的RS-485通信接口不需终接电阻。

表1 RS 485-BD板与PU通信接口联线方式

2.3.2 设置主变频通讯参数(三菱FR-A 740)

应急驱动系统使用的是串行通信异步传送,目前用于异步传送的标准异步串行接口主要有以下几种:RS-232C、RS-422和 RS-485。主变频器通信接口是RS-485通信PU接口,所以主PLC和主变频器之间采用RS-485接口串行通信异步传送,以无协议的方式进行数据交换。除对主变频器设置主参数外,还须对PU接口通信设置通信参数。应急驱动系统中PU接口通信参数具有以下功能:

pr117/0PU通讯站号,变频器指定的站号,1台控制器可联多台变频器设定变频器站号,可以设置0~31。应急驱动系统是1∶1对接通讯故主变频站号为0。

pr118/192PU通讯速率,任何设定值都要乘以100,设定192时通迅速率为19 200bps。

pr119/1PU通讯停止位长,表示停止位长是2 bit,数据长度是8bit。

pr120/2PU通讯奇偶校验,表示偶数校验。

pr121/9999PU通讯再试次数,表示可通讯容错,不会报警停止。

pr122/9999sPU通讯校验时间隔,表示可通讯容错,不进行通讯检测。

pr123/20PU通讯等待时间设定,该设定数值为毫秒,代表变频器收到数据后信息返回的等待时间,20=20ms。

pr124/0PU通讯有无CR/LF选择,设定0表示无CR和LF。

pr342/0-EPROM/1-RAM 通过通讯写入参数到EPROM或RAM。

pr184/16/AU-X16(X16-ON-外部模式)/(X16-OFF-PU通讯模式),选择AU端子功能,该设定代表PU运行和外部运行可以切换。

pr79/0/EXT-PU 运行模式的选择,0表示外部和PU切换模式。

3 结 语

目前,该应急驱动系统已作为标准配制在YR254窄幅系列柔版印刷机上,该系统硬件只在原机的基础上增加RS-485通信接口板,软件采用了嵌入在原主机程序中的编程方法,而不是采用另一台独立的PLC来编程。该系统的技术方法是新型的,而开发成本是低的。下一阶段的研发重点是改进接口编程使之能推广至全系列柔版印刷机上。

[1]朱林祥.一种用于柔性版印刷机的应急驱动系统:中国,实用新型:201020502786.4[P].2011.03.23.

[2]陈国呈.PWM变频调速及软开关电力变换技术[M].北京:机械工业出版社,2001.

[3]何衍庆,黎 冰,黄海燕.可编程控制器编程语言及应用[M].北京:电子工业出版社,2006.

[4]施光林,刘 利.可编程序控制器通讯与网络[M].北京:机械工业出版社,2006.

[5]李方园.变频器自动化工程实践[M].北京:电子工业出版社,2007.

[6]苏 中,李兴城,等.基于PC架构的可编程序控制器[M].北京:机械工业出版社,2005.