大型数控外螺纹旋风铣床的设计开发*

2012-10-24邓顺贤

邓顺贤

(陕西汉江机床有限公司,陕西汉中 723003)

随着数控系统、伺服电动机、光栅尺等数控功能部件的快速发展,滚珠丝杠副作为实现数控机床直线运动的主要功能部件,它的导程制造精度要求在一定程度上将逐步弱化,而性能指标的要求在逐步提高。影响滚珠丝杠副性能的主要因素有丝杠及螺母滚道几何形状的加工误差、丝杠中径尺寸的一致性误差、切削加工对滚道表面组织的影响等。在制造过程中如何有效地减小这些误差和影响,高速螺纹旋风硬铣削这一先进加工技术为此提供了全面解决方案。

德国等西方工业发达国家,上世纪六七十年代就已经对旋风铣削工艺技术进行研究,并在八十年代推出CNC旋风铣床,用于滚珠丝杠的硬铣削加工。最知名企业是德国Leistritz公司,其最大规格产品PW250,加工长度为8 000 mm,加工直径220 mm,最大加工硬度62 HRC,加工滚珠丝杠的精度可达P3级。我国上世纪六七十年代旋风铣削技术就已开始应用,但一直停留在低精度、软铣水平上。

该机床在国内尚无其他厂家制造,南京工艺装备制造有限公司、宁波海天、大连高精的数控螺纹旋风铣床都由德国Leistritz公司进口而来。机床可对螺纹的导程精度和中径一致性进行修整,旋铣丝杠精度可达P3级,滚道截面形状稳定性、中径一致性均优于磨削加工丝杠。机床配置精密对刀仪,具有轨迹寻找功能,在一次加工长度4 m的基础上可进行二次接刀加工,单根加工长度可达8 m,在滚珠丝杠制造中与其他加工技术相比具有显著的优越性和推广价值。旋风铣削技术在蜗杆、汽车转向器螺杆、注塑机螺杆等方面也有广泛的应用。因此,发展具有自主知识产权的螺纹旋风硬铣削机床,对提升我国滚珠丝杠制造工艺水平,扩大生产规模,具有十分重要的意义。

为了推动我国数控机床功能部件的发展,促进高性能数控机床的技术进步,汉江机床有限公司从2007年起对螺纹旋风硬铣削技术进行研究并应用。研发了适宜大批量产业化生产、具有自主知识产权的大型螺纹旋风硬铣削机床。

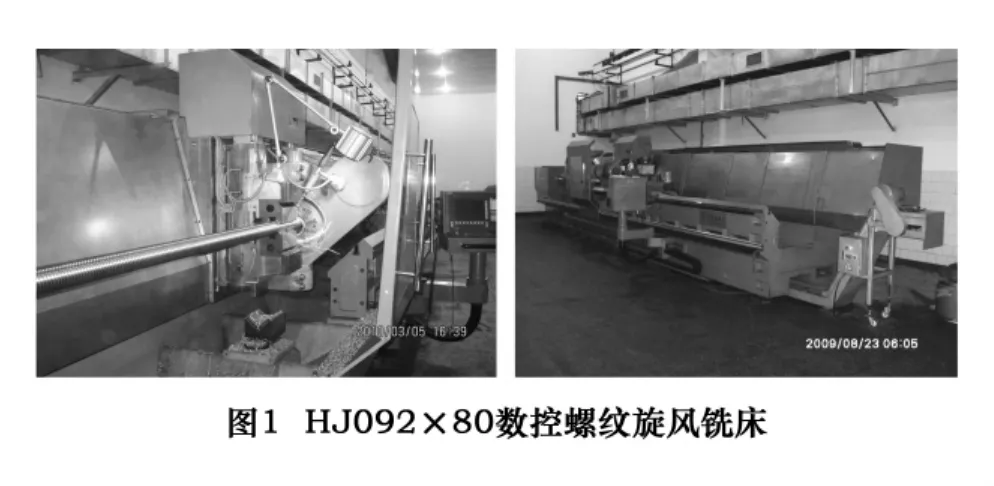

1 HJ092×80数控螺纹旋风铣床介绍

HJ092×80数控螺纹旋风铣床(如图1所示)适用于加工直径230 mm以内、长度8 000 mm以下的滚珠丝杠(精度可达3级)、梯形丝杠及螺杆,还可对直径100 mm以内、长度8 000 mm以上的滚珠丝杠进行接刀加工。

机床配置SIEMENS 840D sl数控系统,控制九轴两联动来实现机床的加工运动。头架主轴回转运动、铣头纵向运动、铣头横向进给运动、跟刀架夹紧松开运动及中心架垂直升降运动均采用SIEMENS交流伺服电动机驱动。机床螺纹运动是由头架主轴伺服电动机与旋风铣头纵向运动伺服电动机实现联动而形成。高速铣削主轴转速调节采用交流变频的方法,实现铣刀恒线速切削。铣头纵向和横向进给运动均采用高精度滚珠丝杠副和直线导轨副传动。铣头纵向运动配置光栅尺,实现全闭环控制,可校正加工工件螺距的累积误差和相邻误差。工件冷却采用了压缩空气冷却,不需回收、无污染。

1.1 旋风铣削基本工作原理

旋风铣削是用安装在刀盘上的多把成形刀具,借助于刀盘旋转中心与工件旋转中心的偏心量来完成渐进式高速铣削外螺纹的方法。该方法比传统加工效率提高5倍以上,切屑长而薄,可带走大部分热量,旋铣切削力小,工件变形小,加工后的零件具有高精度和小表面粗糙度值。旋铣刀片可多次重磨使用,提高经济效益,而且可依据不同零件设计相应的刀盘和刀片。

1.2 机床控制轴数

Z轴:铣头拖板纵向运动;X轴:铣头横进给运动;C轴:头架主轴回转运动;U1轴:左跟刀架垂直运动;U2轴:右跟刀架垂直运动;V1轴:1号中心架垂直运动;V2轴:2号中心架垂直运动;V3轴:3号中心架垂直运动;V4轴:4号中心架垂直运动。

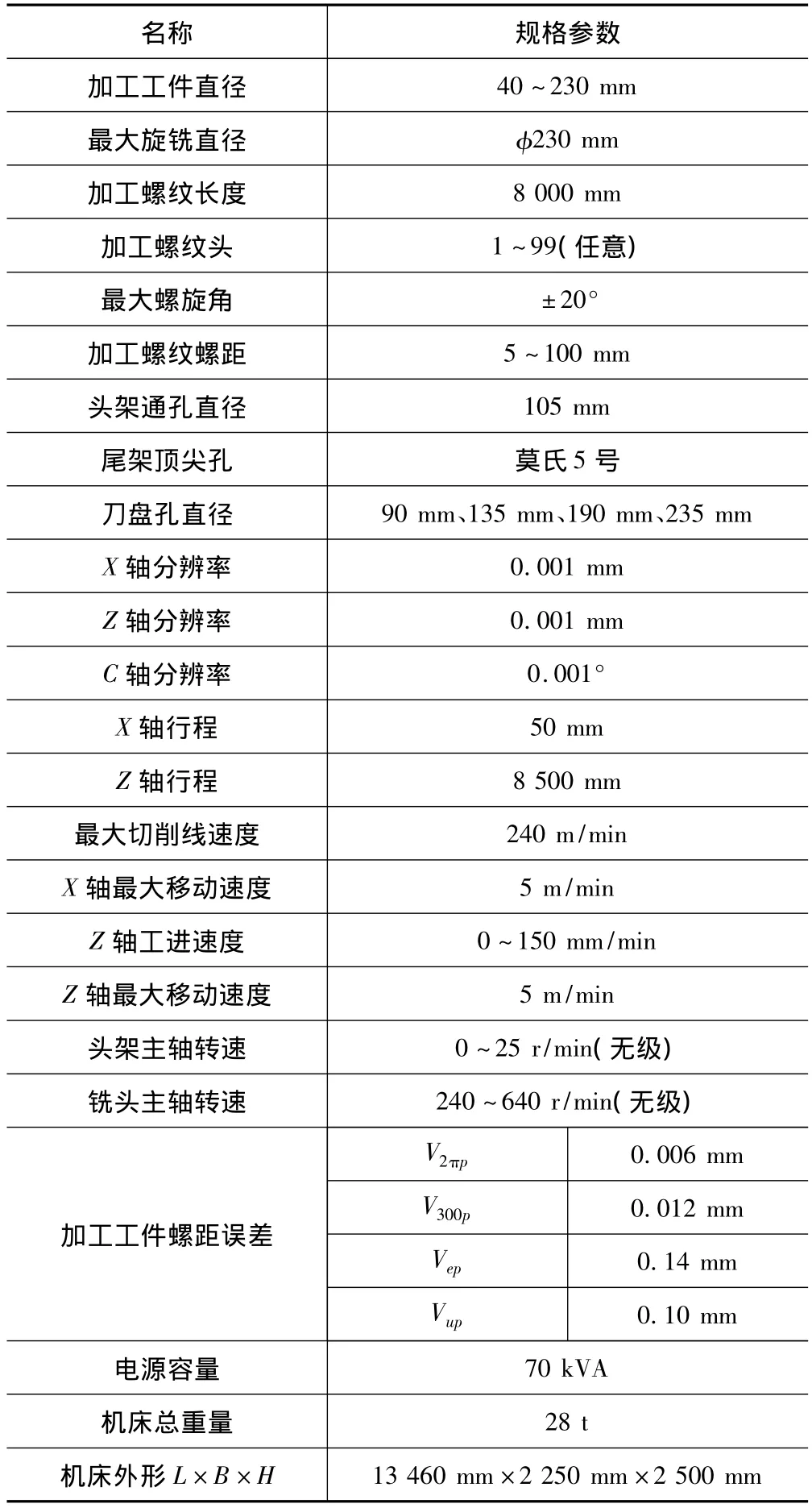

1.3 机床主要规格参数(表1)

1.4 机床主要部件结构

(1)床身

床身为铸铁件,分上、下两部分。上床身安装导轨、驱动电动机、丝杠、拖板、铣头和尾架等部件;下床身安装头架、中心架等部件。

(2)头架

固定于床身左边,主轴采用活顶尖结构,前部安装三爪卡盘,后部直连空心旋转编码器。伺服电动机经精密减速机、无间隙联轴器、双片消隙齿轮将动力传递给主轴,驱动主轴旋转,从而带动工件转动。

表1

(3)铣头(如图2所示)

垂直安装于小拖板上,加工时刀盘套在丝杠上进行旋铣。主轴电动机经皮带驱动刀盘高速旋转。根据工件直径不同,选择不同的刀盘,根据齿形不同,选择不同的刀具。刀盘上最多可安装12把刀具,刀具切削线速度最大可达240 m/min。

(4)拖板

安装于床身正面,呈L形,上部安装在一副直线导轨上,承受整个拖板及小拖板和铣头的重量,拖板下部垂直安装直线导轨承受拖板的颠覆力。在拖板上部外侧安装伺服电动机、滚珠丝杠副,采用丝杠固定、螺母旋转的方式驱动拖板在Z轴方向纵向移动。小拖板由伺服电动机、滚珠丝杠副驱动,在垂直面内实现进、退刀运动。

(5)尾架

安装在上床身右边,根据工件长度不同,可通过齿轮齿条在导轨上移动,移动到需要位置后,通过两个拉杆锁紧。摇动手轮可以驱动顶尖产生进、退动作。尾架分上下两层,通过调节扳手可调整尾架与头架、跟刀架在同一轴线上。

(6)中心架

用于对长工件支撑。伺服电动机经一对齿轮将旋转运动传递给滚珠丝杠副,通过上、下移动V形支撑块实现托起、释放工件的动作;驱动油缸可实现中心架55°的摆动。

(7)跟刀架

用于夹持工件,在铣头左、右各有一个,安装于拖板上,跟随拖板一起纵向移动。伺服电动机经联轴器将旋转运动传递给一副有正、反螺纹的滚珠丝杠,使两个卡爪反向运动,实现工件的夹紧、松开动作。

2 HJ092×80数控螺纹旋风铣床关键技术

2.1 丝杠(硬度为62 HRC)双圆弧成形铣削刀具设计技术

(1)丝杠(硬度为62 HRC)双圆弧成形铣削刀具材料优选与修磨

丝杠滚道齿形要求高,材料经热处理后硬度为62 HRC,这就要求刀具型线精确,刀具材料具有硬度高、抗冲击性强、耐磨损、耐高温等特性,常用有CBN、金刚石和陶瓷刀具材料。

研究CBN刀具、金刚石刀具、陶瓷刀具等超硬材料在切削加工大型螺纹过程中,刀具在高温、高压摩擦力下以及力、热冲击作用下,微观组织的变化机理与规律及材料成分扩散机理与规律的理化特性,选择一种最佳刀具材料。

研究刀具切削角度、刀尖圆角半径等,获得最佳刀具几何参数。

研究高精度双圆弧成形加工刀具设计和多次修磨技术,降低刀具使用费。

(2)大型螺纹旋风硬铣削刀具刃口强化与精化

针对硬切削刀具特性与工件材料性能之间的关系,研究刀具角度和刃口圆弧半径等对刃口精化的影响规律;研究激光冲击微晶化对刀具强化的影响机理;研究涂层对于刃口强化的影响;研究刀具强化和精化在精密高效切削大型螺纹的耦合关系;研究刀具刃口强化和精化对刀具耐用度和加工表面完整性的影响,对刀具刃口进行强化与精化。

2.2 旋风硬铣削高精度、高刚度定位刀盘设计与制造技术

旋铣刀盘是影响高精度丝杠旋铣加工的重要因素之一。要求刀盘具有旋转精度高、动静刚度高、多刀具位置精度高等特点;刀盘制造精度须达到微米级,才能加工出高精度丝杠。

研究刀盘结构以及刀片定位方式,紧固方式对刀具系统静态精度的影响以及动态切削过程中刀片空间位置精度的影响;研究高刚度整体结构定位刀盘对刀具摩擦、磨损机理与规律的影响;研究高精度刀盘的制造工艺。

2.3 高速切削刀盘回转轴系结构优化设计与抑振技术

高速切削刀盘回转轴系的径向跳动和轴向窜动、振动直接影响到丝杠齿形和螺距精度,采用计算机三维动态仿真技术和有限元分析方法对轴系进行轴承配置优化设计,研究回转精度对切削振动的影响,选用高刚性、高精度轴承;进行传动形式优化设计,研究电动机转动对切削振动的影响;优化刀盘结构,研究刀盘刚性、刀具安装方式对切削振动的影响。

2.4 外圆定位自适应夹持系统及控制技术

外圆定位自适应夹持系统是机床的关键部件之一,影响到尺寸精度、螺距精度、中径的一致性、螺纹滚道粗糙度、刀具使用寿命等。在结构上改变了传统中心孔定位方式,用工件外圆作为加工定位面,解决工件加工和使用基准一致性问题。通过对该系统的研究,设计制造出具有自主知识产权的高精度、高可靠性的外圆定位自适应夹持系统。

研究自适应夹持系统工作原理及实现方法;动态定位夹持与多点自适应夹持系统交联关系;自适应夹持系统自动让刀控制策略;自适应夹持系统高精度重复定位结构体系。

2.5 高速旋风硬铣削控制及软件开发

控制及软件开发技术包括:①硬铣削自动循环控制软件;②自适应夹持系统夹紧力控制方法;③工件多点支撑控制方法;④建立硬旋铣加工工艺参数数据库;⑤热伸长提前预报补偿方法;⑥长丝杠接刀旋铣精度控制方法;⑦刀具磨损补偿方法。

3 结语

针对大型滚珠丝杠副高效螺纹铣削加工需求,研制开发大型高效数控旋风铣床。打破了国外技术垄断和封锁,解决了国内大型、精密、高效、数控螺纹加工设备设计理论与工艺基础问题、关键部件设计与制造技术问题、硬铣削加工精度控制与动态补偿技术问题;掌握了具有自主知识产权的高效螺纹硬铣削加工机床制造技术。该产品在加工精度和加工效率方面达到国外同类产品先进水平,替代进口并投入生产应用,实现了大型、高速、重载、精密滚珠丝杠国产化加工。