高精度静压大刀架设计

2012-10-24李立强付政委

李立强 姜 辉 付政委

(齐重数控装备股份有限公司,黑龙江齐齐哈尔 161005)

数控重型卧式车床X轴为大刀架沿刀架床身导轨(工件轴向)方向运动,Z轴为上刀架沿大刀架上导轨(工件径向)方向运动。目前,传统的大刀架Z轴进给传动结构,一般采用伺服电动机通过齿轮减速后驱动滚珠丝杠副传动的结构,滚珠丝杠副采用两套滚针轴承定心、三套推力滚子轴承轴向定位、预紧的方式,即双推对单推的传统轴承布置结构,在Z轴轴承布置结构中,轴承和轴承安装孔数量多、结构形式复杂,滚珠丝杠轴向、径向综合累积误差大,经常出现Z轴精度超差的现象。传统的大刀架X轴进给传动结构,一般采用双齿轮齿条传动结构,虽然双齿轮经过碟簧预紧后,消除了传动链的部分间隙,但由于双齿轮预紧传动链之前的齿轮啮合间隙无法消除,使机床X轴传动结构存在反向间隙,严重制约着X轴的定位精度和重复定位精度,经常出现X轴精度超差的现象,在X轴精度超差后,一般采取重新调配齿轮的办法,大刀架X轴传动链中齿轮的通用性、互换性非常差,机床制造成本增加、浪费严重。并且,由于碟簧预紧的双齿轮齿条传动存在齿轮机械磨损,机床的精度保持性差、使用寿命低。另一方面,由于预紧的齿轮将主传动齿轮的输出扭矩抵消了一部分,使伺服电动机的有用输出功率和机床整机效率降低了10%以上,在满足相同最大切削扭矩的情况下,只能选用高一个规格的伺服电动机型号,并且迫使伺服电动机的驱动元件、电气相关配套件同样需要选用高一个规格的型号,使机床的外配套件、制造、使用、维护成本也相应增加,浪费尤其严重。目前的数控重型卧式车床大刀架X轴和Z轴进给传动结构,已不能满足数控重型装备制造业向高速度、高精度、高效率、高性价比、绿色环保方向发展的需要。

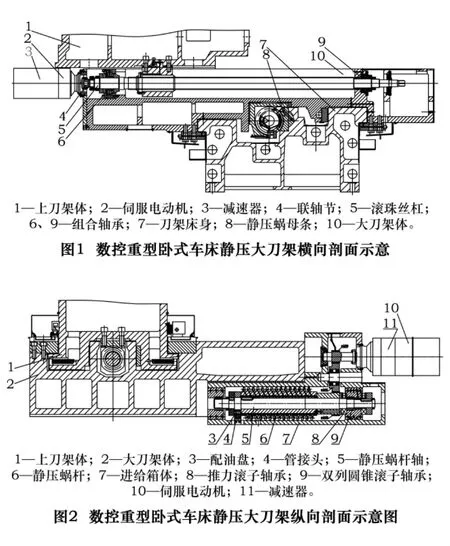

为了解决上述难题,我们对数控重型卧式车床大刀架X轴、Z轴进给传动结构进行了优化设计。首先,研制了大刀架Z轴高精度进给结构。如图1所示,该结构由伺服电动机通过减速器经联轴节直连滚珠丝杠副传动,滚珠丝杠副由前后两套滚针/推力圆柱滚子组合轴承定位。其次,研制了X轴重载高精度传动结构。如图2所示,该结构为伺服电动机通过减速器驱动静压蜗杆蜗母条传动。X轴、Z轴均使用光栅尺全行程反馈刀架、上刀架实际位置,即X轴和Z轴采用闭环控制。优化设计后的数控重型卧式车床大刀架X轴、Z轴进给结构具有精度高、刚度高、承载能力大的特点。

1 高精度静压大刀架结构介绍

1.1 静压蜗杆蜗母条结构

静压蜗杆蜗母条由双联油泵供油,从双联油泵引出流量相等的两条油路通过两条管线分别接至静压蜗杆左侧配油盘的两个进油口上,配油盘与静压蜗杆之间的对接面,采用具有一定预紧力的滑动配合,配油盘为轴向动态进油的方式供油。具体为配油盘安装在静压蜗杆的左侧固定不动,静压蜗杆转动,静压蜗杆左端面上开有36个进油孔,在配油盘径向布置有两个来油孔,在配油盘的右端面布置有两个扇形出油槽,在扇形出油槽与径向两个来油孔之间斜钻有两个联通油孔,使两个扇形出油槽分别与径向两个来油孔相通。静压蜗杆的齿数为16,在静压蜗杆每一周齿的单侧面上均布有18个出油孔,两侧面共有36个出油孔,即双连油泵供油的两条油路最终分别与蜗杆的16齿中每个齿两侧面出油口相通,保证蜗杆处于啮合区的每侧齿面,总保持有3~4个供油孔。其作用是:当静压蜗杆的齿面进入啮合区时,配油盘向处于啮合区的蜗杆轴向进油油路供油,当静压蜗杆的齿面脱离啮合区时,配油盘便切断齿面已脱离啮合区的蜗杆轴向进油油路,而与蜗杆下一个齿面进入啮合区的轴向进油油路联通,这不仅防止了流量损耗,而且也有利于保持静压蜗杆蜗母条的传动压力。

配油盘的材料为铜,静压蜗杆的材料为钢,静压蜗母条的材料为铸铁,齿面上有耐磨涂层。为便于加工和保证静压蜗母条的精度,蜗母条每15个齿制成一段,每段480 mm长,高度为96 mm。各段静压蜗母条组装在刀架床身定位面上,在静压蜗母条首尾两段外侧安装有楔块,通过楔块的预压紧,消除各段静压蜗母条之间的间隙,从而保证静压蜗母条的整体传动刚度和工作精度。

1.2 静压蜗杆蜗母条的工作原理

本静压蜗杆蜗母条结构属于定压供油毛细管节流静压系统,在蜗母条齿的两侧开有对置的弧形油腔,在静压蜗杆齿的两侧面每一个出油口处,各装有一个心部带有φ0.9 mm直径节流阻尼孔的阻尼套,节流阻尼孔起到毛细管节流器的作用,在静压蜗杆不承受外载荷时,静压蜗杆的外齿处于蜗母条内齿的中间位置,蜗母条内齿的两侧面油腔将静压蜗杆的外齿轴向高刚度预紧,静压蜗杆处于有预紧的平衡稳定状态。在静压蜗杆承受轴向外载荷作用时,静压蜗杆的外齿沿外载荷方向移动了一个微小的距离,这个微小的距离使蜗母条内齿的两侧面油腔产生一个压力差,这个压力差与外载荷大小相等、方向相反,使静压蜗杆处于一个新的平衡状态,因而静压蜗杆在液体摩擦状态下具有高的承载能力,静压蜗杆移动的微小的距离通过光栅尺反馈给数控系统,数控系统发出一个相应指令,控制伺服电动机转动一个相应角度,最终驱动静压蜗杆移动至指定位置,实现Z轴的高精度定位。

2 高精度静压大刀架结构优点介绍

(1)静压大刀架体与刀架床身之间导轨采用高刚度卧式阶梯导轨结构。大刀架体主承重的后导轨向下加厚一定的高度,床身后导轨与前导轨在垂向方向降低相应的高度,在保证床身导轨刚度不降低的前提下,提高静压大刀架体主承重后导轨的刚度,使静压大刀架体后导轨承重面形成的矩形方箱结构。在机床连续、高速、满负荷切削条件下工作时,即在大刀架承受最大切削翻转扭矩时,使主承载的静压大刀架后导轨仍保持高刚度、高精度。保证了静压大刀架体导轨油膜间隙的建立。大刀架采用恒流闭式静压导轨结构,实现了大刀架高速、高吸振性、永无磨损的目的。在上刀架沿静压大刀架上导轨Z轴运动方向上,静压大刀架体与上刀架体之间,采用高刚度T形闭式静压导轨结构,上刀架体受力状态好,刚度高。

(2)静压大刀架X轴静压蜗杆蜗母条结构具有高速、高精度、承载大、抗振性能好、无磨损的优点。静压蜗杆蜗母条啮合齿面处于液体摩擦状态,静压摩擦系数小于0.005,静压蜗杆的起动和回转摩擦力矩小,传动效率非常高。由于静压蜗杆外部包围着一层静压油膜,静压油膜有吸振的作用,因此静压蜗杆蜗母条的吸振性能非常好。在静压蜗杆牙两侧施加有静压预载,静压蜗杆牙两侧的压力油相互平衡,两侧间隙基本相等,静压蜗杆蜗母条结构的油膜刚度高、承载能力大,相当于无间隙传动。由于静压油膜具有良好的纠正轴本身误差的作用,能有效地减小由于静压蜗杆表面粗糙度及几何误差造成的径向、轴向跳动,可提高静压蜗杆回转精度。因此静压蜗杆蜗母条结构正反向定位精度高、精度保持性好、寿命长,尤其适用于重型数控卧式车床高速重载荷条件下工作。

(3)通过研制了滚珠丝杠副由前后两套滚针/推力圆柱滚子组合轴承定位的结构,减少了轴承、轴承孔的数量,降低了机床的加工、装配和外配套件的成本,降低了滚珠丝杠副定位轴承的综合安装累积误差,从而大大提高了静压大刀架Z轴的精度和精度保持性。

经过在2.5 m重型数控卧式车床使用后验证,高精度静压大刀架结构,X轴和Z轴精度高,静压蜗杆蜗母条结构承载能力大、抗振性能好、无磨损,尤其是静压蜗杆蜗母条结构,已成为笔者公司在机床市场上极具竞争力的核心技术。高精度静压大刀架结构现已在我公司重型数控卧式车床系列产品上全面投入使用,使用效果良好,社会效益和经济效益显著。