温锻与冷锻之基本(连载四)

2012-10-23张清林江苏中兴西田数控科技有限公司

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

温锻与冷锻之基本(连载四)

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

温锻加工

锻造的最大特征是被锻造的零件表面没有切削的痕迹,可以做出切削刀具做不出来的形状,生产性良好适合大批量生产。由于锻造加工是把材料放入经过切削、研磨等工序加工制造出来的具有部件形状的模具里,通过高压力的挤压使其具有模具形状的成形工艺,所以这是一种可以将模具的精度及表面粗糙度如实地反映到被加工材料上的工艺。

图1 拉伸应力和伸长、压缩应力和缩短的曲线图

现在我们就要考虑一个问题:模具的形状和精度是否能够正确地被复制出来。图1是经常使用的曲线图。图内纵横交叉的十字线,纵轴表示应力、横轴表示变形量。右上方的第一象限是拉伸区域,左下方的第三象限是压缩区域,中央交点的应力和变形都是零。拉伸应力向上是增加,压缩应力向下是增加。从横轴的中央向右表示伸长变形的增加,向左表示压缩变形的增加。通过中央交点的斜线向右上方延伸的是弹性变形曲线,伸向左下方的是压缩弹性变形曲线。在斜线的右上方和左下方显示有屈服点强度。

无论是拉伸还是压缩,如果施加的压力超过了屈服点,即使解除了外界施加的压力,已经发生的变形也不能回复到原来的形状,即成为了“永久变形”。而在施加的压力不超过屈服点的情况下,只要解除了外界施加的压力,材料就会回复到变形之前的状态,这在拉伸应力范围和压缩应力范围之内都称作弹性区域。

在图1的压缩区域内写有“回弹”的字样,“回弹”就是用施加了压力后发生的最大的变形量减去永久变形所得的差值。可以说在模锻加工中回弹现象是必然存在的,没有回弹的模锻加工是做不到的。

图1虽然表示的是被加工材料的应力与变形的关系,“应力和变形曲线图”所描绘的变形表明了模具是在自身发生变形的同时进行模锻加工的。当然这样的变形在弹性区域内也伴有回弹现象的发生。由此可见,虽然在定义上我们说模锻加工是把模具的形状与精度正确地复制出来的加工方法,但实际上由于冲床、模具也同样处在反复不断的弹性变形中要想达到完全如实地复制是非常困难的。

在模锻加工生产中我们购入的材料由于制造批次的不同,钢板的厚度、硬度、拉伸强度都会有一些差异,应力和变形的状态也就随之发生变化,在这样的情况下仍要保持产品品质的稳定性,就是让每一批、每一次生产出来的产品都完全一样,这样的模锻加工是必须付出很大努力的。

不论温锻还是热锻都是加热后才能实行模锻加工的方法,在应力变形上又加上了热变形,所以温锻和热锻的高精度加工就比冷锻困难。温锻和热锻相比只有温度的差异,对其制造精度的难易程度来说没有太多的差别。热锻作为一种生产技术之所以能够由古至今流传下来,是因为它生产的部件对精度的要求不是很高。

温锻是在再结晶温度以下、冷锻温度以上范围内的锻造。温度越低材料保有的热能(卡)就越小,加热的材料在搬运过程中或被送入模具的过程中热量被吸收,材料的温度就会急剧下降,这样使得本来是利用提高温度使钢材硬度下降的加工方法不能得以实行,因此,温锻的温度一般在800℃左右。

加工温度越低,模具冷却和润滑剂的选择范围就越宽,因此应该尽可能地在低温状态进行加工生产。如前面曲线图1所示的温度与材料强度之间的关系,温度超过了600℃,材料的强度就开始急剧下降。这个急剧下降从另一方面增加了温锻的难度。温度的微小变化都会引起很大的材料强度的变化,温度的下降使加工负荷急剧增大,即使是使用同样的模具,产品的尺寸、形状也会有很大的变化,甚至会超过尺寸公差的范围。

模具的制作

在讲述怎样才能使温锻加工方法获得成功之前,首先要了解模具的制作过程。锻造加工中金属材料在被极高的压力压在模具表面的同时,还要紧贴着模具表面滑行移动,没有这种移动就不能得到预想的形状。

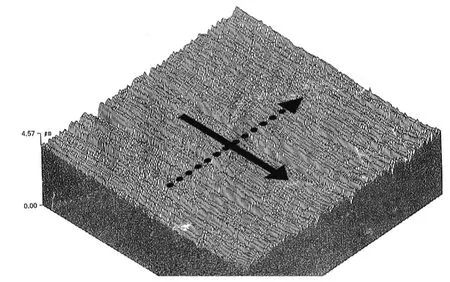

图2是铣刀加工后的表面,图3是研削加工后的表面,图4是抛光加工后的表面。图2铣削面上排列着一排排像喜马拉雅山一样屹立的刀山。图3的研磨面也可以清晰地看到与磨具走向一致的接连不断的刀山。图4的抛光面的加工粗糙度虽然比研磨加工好一点,但仍然没有消除接连不断的锐利尖角的存在。

图4的抛光面是用游离状砂粒(抛光砂粒)进行研磨的加工面,消除了铣床加工和研磨加工后的明显的锋利尖角,但仍然残留了砂粒研磨后的断续不全,细微的痕迹。

图2~4中有实线的和虚线的两种箭头,从图上可以很清楚地看出铣削面和研磨面的实线箭头方向是摩擦力较大的,而对研磨面来说实线箭头方向和虚线箭头方向的摩擦抵抗力几乎是相同的。由此可见,无论是落料加工、拉伸加工,还是锻造加工,模具的表面打磨是非常重要的。

无论是用什么形式加工模具,其形状表面都是用切削或放电加工制作,再使用砂纸打磨来改善粗糙度。一般是从40#~60#(砂粒是用40#筛子筛选出来的)的砂轮打磨,慢慢地更换细小砂粒的砂轮来改善表面的粗糙度。根据模具的用途一直更换到最高级别的砂轮。但是如果想使光洁度达到镜面程度,使用的砂轮就需要达到8000#~100000#。但是砂轮的砂粒度的上限一般在800#~1000#,所以大多数的情况是使用砂纸进行打磨,砂纸最高可以达到2000#。

图2 铣削面

图3 研磨面

图4 抛光面

砂轮的400#和砂纸1200#所表示的是在砂轮或砂纸上占有量最多的砂粒的大小。比如在400#的砂纸上大多数的砂粒是400#,但也有少量的比400#粗糙的320#或240#,同时也含有比较细致的600#或800#的砂粒。技能比较高超的模具制造者,在使用400#砂轮对模具进行正式打磨之前,会先在另外的金属板上摩擦砂轮,为的是把砂纸上含有的比较粗糙的240#或320#的砂粒去掉,再进入到正式的打磨。当然经过一段使用后,400#的砂轮不但400#以上的砂粒没有了,连400#的砂粒也脱落了,剩下的都是粒度在500#以上的砂粒。

这样用过的400#砂纸可以用来进行600#的打磨。值得注意的是:新砂纸中含有比表示号码大的砂粒,而使用过的砂纸还可以用于更加细致的打磨。另外号码不明的砂纸一定要判明后有区别地使用。

无论是采用什么方法打磨,模具的打磨方向与材料在模具里的走向一致,这才是理想的状态。被加热的材料在模具表面的滑走方向,可能与模具表面的打磨纹路成横切方向,也可能与模具的打磨纹路一致。只要我们仔细观察图2~4和上面标有的箭头方向就不难看出哪一个方向摩擦小、不容易烧结拉伤模具或产品。但是,在实际的锻压加工作业中很多时候仍然存在着锻造材料在模具里的滑动方向与模具的打磨方向成横切方向的现象。在模具制作的时候,把打磨方向的要求标注在模具的部件图上是非常必要的。

现在的模具部件图上虽然可以看到表面粗糙度的指示记号,但几乎没有人在图纸上注明对砂轮、砂纸、抛光颗粒等要求。要改善制品的质量,首先要模具的设计者加强自身知识的积累,还要注意模具的打磨方向,反复的试模也必不可少。

温度和膨胀

长度l是100mm的钢材,温度每上升1℃,长度伸长量l伸就增长0.001mm,每下降1℃,长度缩短量l缩就减少0.001mm。以直径φ50mm长200mm的钢棒进行热锻为例来计算,从室温25℃加热到1000℃时,温度差△t为975℃。由公式膨胀长度△l=φl伸△t/l可得到以下数值:

直径的膨胀长度△l=φl伸△t/l=50×975×0.001÷100=0.4875mm

长度的膨胀长度△l=φl伸△t/l=200×975×0.001÷100=1.95mm

从计算中可以看到,加热后膨胀的材料在低温的模具中锻造,从模具中取出的锻造产品的形状直径会减少0.4875mm,长度会缩短1.95mm。当然制作模具时可以按预想收缩量加大模具的尺寸,但是材料被加热到1000℃,还会产生很厚的氧化膜,锻造时大量剥落也会使尺寸发生变化。氧化膜厚度的控制是很困难的。到现在为止,我们分析了温锻加工的好处,也讲了温锻加工的缺点和困难的地方。第15期我们将为读者介绍温锻加工方法的使用、温锻的润滑等方面的问题。