斯太尔六拐模具和扭拐式锻造工艺

2012-10-23高洁辽宁机电职业技术学院

文/高洁·辽宁机电职业技术学院

斯太尔六拐模具和扭拐式锻造工艺

文/高洁·辽宁机电职业技术学院

随着汽车工业的飞速发展及市场竞争的日益加剧,企业对产品质量及成本控制越来越严格。发动机是汽车的心脏,为汽车提供动力,发动机配件质量优劣及其成本控制是一个发动机生产企业是否有竞争力的重要的因素。配件产品质量越高,成本越低,企业的竞争力越强。而发动机配件中最重要的零件就是曲轴,要想提高曲轴的质量,对生产曲轴锻件所使用的模具进行关注显得非常重要。本文主要分析斯太尔六拐曲轴模具在生产工艺中遇到的问题,并且给出实际的解决方法。

生产工艺

分析生产工艺

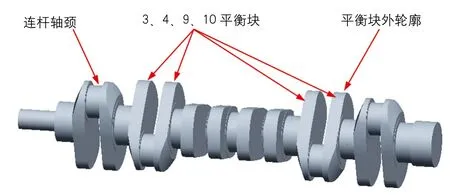

斯太尔六拐曲轴是用于组装重型载重汽车用发动机的主要零件,有六个互成120°的连杆轴颈及12个平衡块组成,成品曲轴如图1所示。

图1 成品六缸斯太尔曲轴

由于是重型载重汽车发动机的曲轴,此曲轴必须通过模锻毛坯成形的方式对其进行加工,但此曲轴模锻难度非常大,具体难点如下:

⑴此曲轴共有12个平衡块,与普通六缸曲轴相比多出4个平衡块,即多出3、4、9、10平衡块。

⑵平衡块外轮廓R较大,热锻件的外轮廓R可以达到117.7mm。

⑶锻造模锻斜度仅为3°。

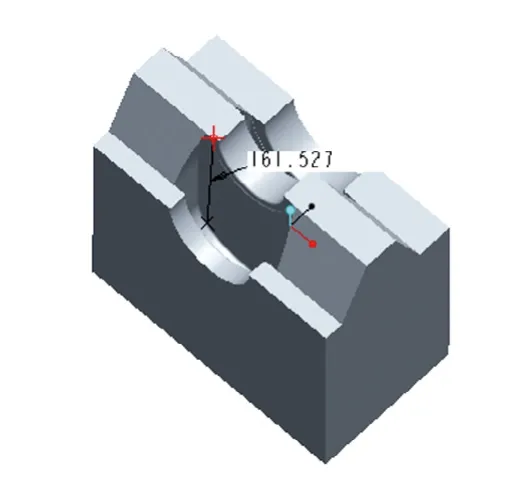

在试验生产该锻件的过程中,发现该锻件终锻模具3、4、9、10平衡块凸起部位极易磨损,锻件很难充满。因此,通过多年的经验积累,采取改进工艺的方式,对3、4、9、10平衡块原始设计分模位置,其模具三维模型如图2所示。

图2 3、4、9、10平衡块模具型腔

试验结果

研究发现,3、4、9、10平衡块较大,型腔较深是产生以上问题的根源所在。型腔较深处可达161mm左右,在模锻过程中势必造成该处型腔填充困难,模具凸起处磨损较快,R为40.6mm处出现填充不满的现象。

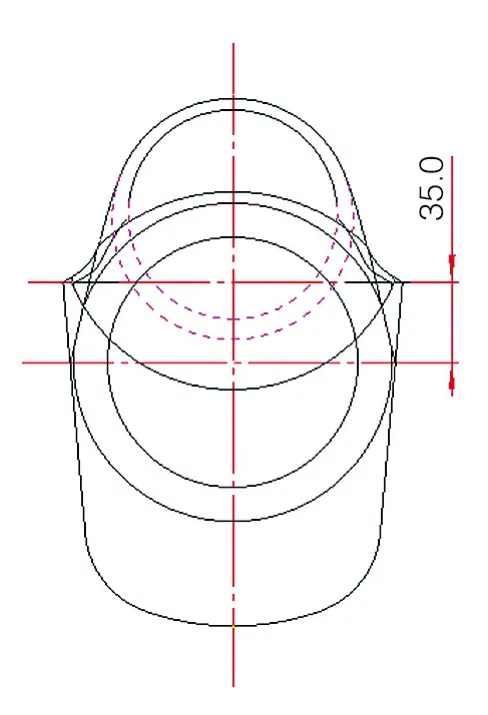

为了改善模具型腔较深而导致锻件填充不满的状况,降低模具凸起处高度,下落3、4、9、10平衡块连杆颈处分型面位置,由65mm改为35mm,连杆颈处分型面下落高度为30mm,下落后平衡块剖面图如图3所示,该处成形模具三维图如图4所示。修改后型腔较深处为133mm左右,但连杆颈处加工余量增大,连杆颈外形如图5所示。

图3 平衡块剖面图

图4 连杆颈分型位置模具三维图

图5 连杆颈外形

以上设计虽然改善了模具型腔填充困难及模具寿命较低的情况,但在生产过程中模具凸起处仍然较高,也极易磨损、变形。R为40.6mm处填充困难及填充不满现象时有发生,在生产中不得不加大原材料直径,增加锻造温度,下料规格为φ167mm×1010mm,下料质量为173.6kg,终锻温度为1240±20℃。最终导致该产品材料成本居高不下,且在生产过程中不时出现锻件过烧现象及填充不满现象,模具寿命仅为3000件左右。在3000件左右中还包括两次模具下沉修复所生产的锻件数量,由于3、4、9、10平衡块终锻模具型腔模具凸起处较高,磨损较严重,模具每次下沉修复均不能下沉到缺欠消失为止。

扭拐式锻造工艺

针对斯太尔六拐曲轴锻件模锻成本居高不下的情况,经过多方调研,考察国内外六拐曲轴锻件生产工艺,决定改变传统的六拐曲轴整体锻造模式,用扭拐式锻造方法取代整体式的锻造方法。在锻造该曲轴时将原互成120°的六拐曲轴在终锻模具型腔内锻造成互成180°六拐曲轴。

图6 整体锻造热锻件三维模型

图7 扭拐锻造热锻件三维模型

图8 扭拐锻造终锻模具

■表1 斯太尔六拐曲轴对比数据

这样在模具中就没有高的凸起,分型面全部为水平,然后使用扭拐机将互成180°六拐扭拐成互成120°六拐,接着使用压力机校正六拐角度,使生产的锻件符合锻件图纸要求。即将原锻造工艺:预断→终锻→切边→校正,更改为预断→终锻→切边→扭拐→校正,非扭拐热锻件三维模型如图6所示,扭拐热锻件三维模型如图7所示,扭拐3、4、9、10平衡块终锻模具型腔如图8所示。通过图8可以看出终锻模具型腔最深处仅为65mm左右,材料填充比较容易,不需要更多材料即可使锻件饱满成形。

通过改变模锻成形工艺,斯太尔六拐曲轴锻造用钢材质量及锻件质量显著下降,同时模具寿命也得到较大提高,极大地降低了斯太尔六拐曲轴锻件的生产成本,增强了该产品在市场上的竞争力。改变锻造工艺前后有关下料规格、下料质量、模具寿命等具体对比数据如表1所示。

结束语

大型斯太尔六拐曲轴作为大型发动机、压缩机的核心部件,已经广泛应用于化工、汽车、机械、船舶等行业。笔者通过对斯太尔六拐曲轴生产工艺的分析,提出了扭拐式锻造工艺。这种锻造工艺解决了斯太尔六拐曲轴整体锻造法成形困难,无法满足用户质量要求的难题。