钢板缺陷的脉冲漏磁检测系统设计及试验

2012-10-23杨理践高松巍

杨理践,朱 明,高松巍

(沈阳工业大学 信息科学与工程学院,沈阳 110870)

在漏磁检测方法中,铁磁性材料的内外伤检测是其难点和重点。在传统检测中,通过信号幅值来判别浅的表面与深的背面缺陷是不准确的。近年来国外率先提出的把脉冲涡流检测与漏磁检测技术结合起来的脉冲漏磁检测技术[1]兼具两种检测方法的优点。脉冲激励信号中丰富的频率成分,为区分铁磁性材料的表面和背面缺陷提供了检测前景[2]。

脉冲漏磁检测技术采用脉冲信号作为激励信号,激励信号中同时含有高频和低频成分。在检测中,高频成分对检测对象的表面缺陷敏感,低频成分对检测对象的表面下缺陷敏感,易于实现铁磁性材料内外缺陷的区分。脉冲漏磁检测技术具有较深的检测深度,受提离距离影响小。

笔者采用脉冲漏磁检测方法,针对铁磁性材料Q235材质10mm厚钢板,利用MOSFET管斩波低压大电流电源,产生周期性大电流低压的脉冲激励信号进行励磁,通过霍尔传感器拾取漏磁信号,利用Labview软件程序保存信号波形数据,实现钢板缺陷的检测。通过对表面和背面缺陷信号数据进行分析,利用信号峰值、信号峰值时间和差分信号过零时间区分缺陷深度,并依据脉冲信号励磁时缺陷漏磁场电压信号谷值特征,实现钢板表面和背面缺陷的区分。

1 检测原理

脉冲漏磁检测技术是漏磁检测技术的一种,其对铁磁性材料进行无损检测的过程为:对检测对象进行磁化,使缺陷处产生足够的漏磁场,利用传感器拾取漏磁场的磁感应强度,把磁感应强度转换为电信号,对采集到的电信号进行分析,确定缺陷的相关信息。

脉冲漏磁检测技术采用脉冲信号进行励磁,通常采用周期性的电压方波作为脉冲信号[3]。脉冲漏磁检测使用U型结构的探头,对检测对象进行磁化并拾取缺陷处的漏磁场。探头由高磁导率的U型磁芯、缠绕在磁芯上的激励线圈以及固定在U型骨架中间用于测量漏磁场的传感器构成,其检测原理如图1所示。

图1 脉冲漏磁检测技术原理

当探头对钢板进行检测时,脉冲激励信号通入激励线圈内,线圈产生的磁化场的磁力线被磁芯导入钢板中。当检测对象存在缺陷时,会在检测表面形成一定的漏磁场,对漏磁场磁感应强度进行测量,以此来分析有关缺陷的信息。

在周期的矩形方波电压信号的激励下,矩形方波电压信号的上升沿和下降沿产生的瞬变电流会在激励线圈中产生瞬变的磁化场。磁场会在钢板表面感应出瞬变的涡流,产生集肤效应[4]。对于激励信号中最大幅值的基频信号,垂直入射时渗透深度δ如下所示[5]:

式中f为信号频率;μ为金属导体的磁导率;σ为金属导体的电导率。在不同磁化强度下,钢板的磁导率是不同的,由B-H 曲线确定。脉冲漏磁检测是局部磁化,对检测钢板表面局部的磁化强度越大,则磁导率也越大。由式(1)可知,越大的磁导率,由于集肤效应,磁场的渗透深度越浅,即涡流场产生的磁场对表面及近表面缺陷检测结果影响较大。

国内的脉冲漏磁检测系统多采用DDS或者单片机产生矩形方波电压信号[6],经过功率放大驱动激励线圈。激励电流的大小是影响磁化场的重要因素,由于模拟元件自身性质的限制,依靠模拟芯片产生的激励电流强度小,对较厚钢板的背面缺陷检测分辨力不高。采用对低压大电流电源进行斩波的方法产生激励信号,可以提高激励电流的强度,使缺陷漏磁信号的幅值变化明显,在U型磁芯中间安置高灵敏度的霍尔传感器,得到与缺陷尺寸相关的线性感应电压信号。

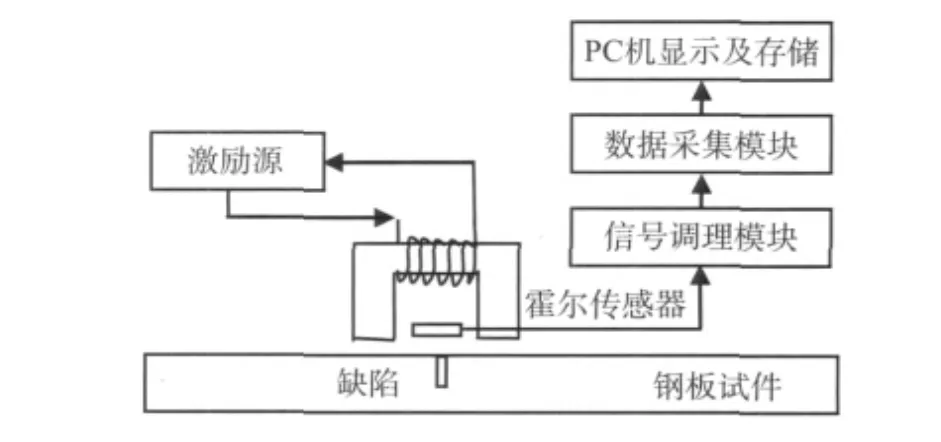

2 系统构成

脉冲漏磁检测系统主要由激励源、探头(由磁化器和霍尔传感器组成)、信号调理模块、数据采集模块和PC机等组成,如图2所示。

图2 脉冲漏磁检测系统示意图

为使励磁强度达到检测10mm厚钢板背面20%深度的缺陷,激励源产生的激励信号是采用信号发生器控制大功率 MOSFET管关断,斩波(12 V/50A/600W)低压大电流电源得到的周期性方波大电流低电压信号。激励线圈一端接在MOSFET管漏极,一端接在电源上。MOSFET管的关断,使激励线圈上产生周期性方波电压激励信号。激励信号的频率为20Hz,占空比为50%,幅值为12V。

探头是脉冲漏磁检测系统中的核心部分,针对10mm厚的钢板试件,通过试验研究,为检测钢板背面20%深度缺陷,采用的是基频为20Hz的方波电压信号,故选用适于低频工作的硅钢片作为磁芯,其尺寸规格为12.5mm×25mm×30mm。为通过足够强度的激励电流,选用0.75mm直径的漆包线,缠绕在硅钢片上200匝,探头实物照片见图3。

图3 探头实物照片

传感器选用型号为SS94A1F的高灵敏度霍尔元件,灵敏度为25±5mV/GS,固定在U型骨架的中间,与检测面平行,紧贴在检测面,检测与钢板表面垂直,缺陷漏磁场法向磁感应强度。

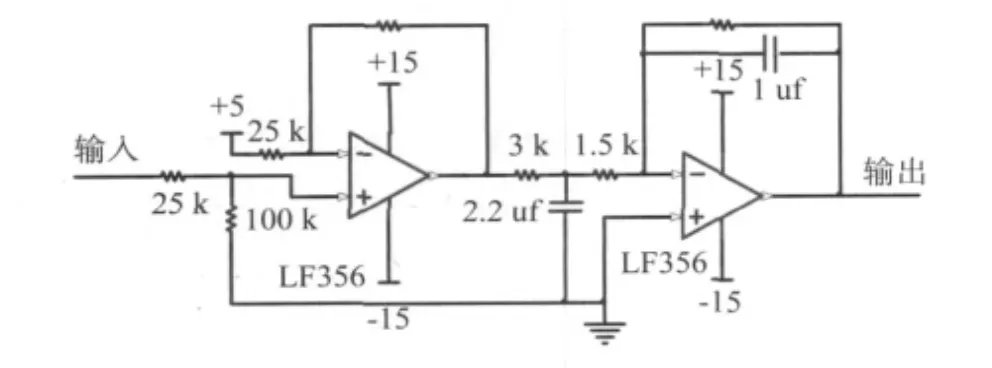

信号调理模块实现对传感器拾获的信号进行差分放大、滤除高频噪声。信号调理电路如图4所示。

图4 信号调理电路

霍尔传感器拾取缺陷漏磁场磁感应强度后输出相应的电压信号,在10V的供电电压下,检测的磁场强度为0时,霍尔传感器输出恒定的直流5V电压。为使缺陷漏磁场信号更明显,电路中使输出信号与直流电压5V相减,再放大4倍到数据采集卡输入电压范围内。放大的信号经过截止频率约为20kHz的二阶低通滤波器,输送到数据采集模块。

数据采集模块采用的是NI公司的16位型号为PCI-1716数据采集卡,其最高采样频率为250kHz,检测时选取了100kHz的采样频率。

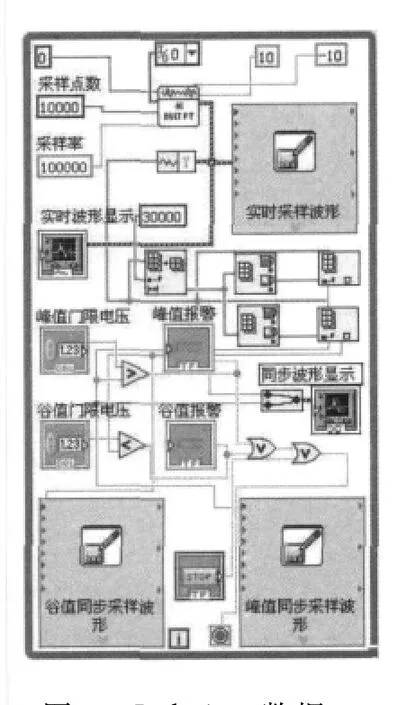

图5 Labview数据采集程序框图

在PC机中,基于Labview软件,依据PCI-1716数据采集卡提供的子VI接口,编写了上位机程序,程序主要分为三个功能:① 缺陷漏磁信号波形和同步采样波形的实时显示和存储。②缺陷漏磁信号电压峰值和电压谷值的同步采样。③超过缺陷深度阈值的报警。Labview数据采集程序框图如图5所示。

当数据采集卡采集数据时,程序界面中实时地显示缺陷漏磁信号电压波形,同时保存信号波形幅值数据。在程序中通过截取固定长度的数据,选取其中的电压峰值和谷值,并使每段数据的电压峰值点相连、电压谷值点相连,构成电压峰值同步采样曲线和电压谷值同步采样曲线。界面窗口中显示同步采样的曲线,同时保存同步采样数据。在程序中对曲线的阈值进行设定,当同步采样的电压峰值或电压谷值超过阈值时,检测系统报警,警示灯发光,并停止检测。

3 试验及结果分析

3.1 试验结果

对刻有不同深度矩形沟槽的Q235材质钢板进行检测试验。试验钢板尺寸为360mm(长)×200mm(宽)×10mm(厚),上面刻有宽为2mm,长为20mm,深度分别为2,4,6mm的矩形沟槽。当矩形沟槽开口向上时,用探头在有矩形槽的面上检测,此时检测的是表面缺陷;翻转钢板,使矩形沟槽开口向下,在无缺陷面检测时,称之为检测钢板背面缺陷。

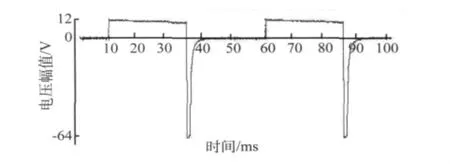

如前所述,斩波电源电压得到的脉冲激励信号频率为20Hz,占空比为50%,幅值为12V,激励信号的波形如图6所示。

图6 脉冲激励信号

由于线圈是感性负载,当MOSFET管对直流电源电压斩波时,如图6所示,在激励信号的下降沿处,产生了变化极快的反向尖峰电压,幅值达64V,表明激励信号下降沿处会产生很强的集肤效应。

已知钢板上矩形沟槽位置情况下,使探头沿着矩形沟槽轴向垂直的方向移动,找到漏磁信号幅值最大处,通过Labview采集程序存储此处漏磁信号数据。根据存储的周期漏磁信号幅值数据,提取不同深度矩形沟槽漏磁场一个周期电压信号幅值如图7所示。

图7中纵坐标为信号电压幅值,横坐标为信号采样时间,0,2,4,6mm代表矩形沟槽深度。

3.2 结果分析

3.2.1 信号峰值和谷值

由图7(a)可见,无缺陷处电压信号与表面矩形沟槽处电压信号不同,无缺陷处电压信号峰值小于有缺陷处,且谷值深度比有缺陷处小。通过比较不同深度表面矩形沟槽处电压信号可知,随着表面沟槽深度的增加,其电压信号峰值随之增加,电压信号谷值幅度也增大,且表面矩形沟槽处电压信号谷值幅度明显大于无缺陷处信号。

由图7(b)可见,无缺陷处电压信号与背面矩形沟槽处电压信号不同,无缺陷处电压信号峰值小于有缺陷处。通过比较不同深度背面矩形沟槽处电压信号可知,随着背面矩形沟槽深度的增加,其电压信号峰值随之增加。背面矩形沟槽处电压信号谷值随深度不同而不同,但不同深度沟槽之间的谷值差别较小,背面矩形沟槽处信号谷值与无缺陷处信号的差别也很小,在图中很难区分。

图7中电压信号谷值是由图6所示激励信号中下降沿反向尖峰电压引起的,反向尖峰电压变化陡峭,信号幅值可达64V。在对铁磁性钢板进行检测时,由式(1)可知,幅值极大的信号电压产生的集肤效应使磁场渗透深度非常有限:① 对表面矩形沟槽的检测结果影响较大,如图7(a)所示,表面矩形沟槽处漏磁信号具有很大幅度的谷值。② 对钢板背面沟槽的检测结果影响较小,如图7(b)所示,背面矩形沟槽处电压信号谷值变化不大,不同深度背面矩形沟槽处信号的谷值区别也不大。由于在钢板上反复检测使钢板磁化,故在每次检测前,都对钢板进行退磁,使其剩磁强度保持在较小的范围内,但是相对不同深度背面沟槽处微小的谷值变化还是造成了一定的干扰,故用谷值幅度区分背面缺陷是不可靠的。

3.2.2 信号峰值时间

在检测中,对缺陷信号电压峰值时间进行了提取(从周期电压信号起始到信号电压峰值的时间段称之为峰值时间)。

如图7(a)所示,表面矩形沟槽处的周期漏磁信号中,无缺陷处信号峰值时间为21.63ms,深度为2,4,6mm的表面矩形沟槽处信号峰值时间分别为22.09,22.05和21.85ms。通过比较可知:无缺陷处信号峰值时间要小于表面矩形沟槽处信号的峰值时间,表面矩形沟槽深度越深,其电压信号峰值时间越短。

如图7(b)所示,背面矩形沟槽处周期漏磁信号中,无缺陷处信号峰值时间为21.63ms,深度为2,4,6mm的背面矩形沟槽处信号峰值时间分别为23.16,23.41,23.94ms。通过比较可知:无伤处信号峰值时间要小于背面矩形沟槽处信号峰值时间,背面矩形沟槽深度越深,其电压峰值时间越长。

3.2.3 信号过零时间

根据图7中采集的数据,使表面矩形沟槽处电压信号和背面矩形沟槽处电压信号分别与无缺陷处的电压信号作差,得到的不同类型、不同深度矩形沟槽处差分信号如图8所示。

过零时间是指漏磁场有缺陷处漏磁电压信号与无缺陷处电压信号作差得到的差分信号,其电压幅值为0V时对应的采样时间。

由图8(a)可知,深度为2,4,6mm 的表面矩形沟槽处电压信号过零时间分别为24.82,24.78,24.75ms。通过比较可知:钢板表面矩形沟槽深度越深,其漏磁场电压信号的过零时间越短,但区别不明显。

由图8(b)可知,深度为2,4,6mm的背面矩形沟槽处电压信号过零时间分别为25.28,26.48,29.37ms。通过比较可知:钢板背面矩形沟槽深度越深,其漏磁场电压信号的过零时间越长,并且不同深度的背面矩形沟槽处信号区分较明显。

3.2.4 表面伤与背面伤的区分

如图7所示,背面矩形沟槽处电压信号谷值与无缺陷处区别不大,表面矩形沟槽处电压信号电压谷值幅度都远大于无缺陷处信号的,故可用电压信号谷值特征区分表面沟槽与背面沟槽缺陷。可通过信号谷值对缺陷进行判断,区分出是表面还是背面缺陷,再通过其他参数特征去区分缺陷深度。用如图6所示的激励信号,在试验钢板上,检测宽为2mm,长为20mm,深度为2mm钢板表面矩形沟槽和深度为4mm的钢板背面矩形沟槽,验证信号谷值区分的有效性,检测路径上电压信号峰值和谷值同步采样曲线如图9所示。

图9中纵轴为电压信号幅值,横轴为信号在检测过程中的同步采样时间,2,4分别代表的是深度为2mm的表面矩形沟槽、深度为4mm的背面矩形沟槽处信号。图9中的数据采集过程为:启动数据采集程序,开启脉冲激励源,关闭脉冲源,停止数据采集程序。已知检测的矩形沟槽位置,使探头在钢板表面水平移动,移动方向与矩形沟槽轴向垂直,沿沟槽左侧无缺陷处,经过沟槽,到达沟槽右侧无缺陷处。图9所示为程序保存记录的检测路径上传感器输出信号的峰值、谷值同步采样曲线。

图9(a)中所示2mm深表面矩形沟槽处信号谷值可达-1.74V;图9(b)中所示,4mm深背面矩形沟槽缺陷信号谷值几乎不变,为0.0156V。钢板上下表面缺陷信号谷值不同的原因是:激励信号中下降沿处瞬间幅值极大的反向尖峰电压,产生的集肤效应对试验中铁磁性钢板的表面缺陷处漏磁场信号影响很大,使表面沟槽缺陷漏磁场信号产生很大的谷值幅度,而对背面沟槽缺陷处影响很小,背面矩形沟槽信号谷值几乎不变且幅度明显小于表面的。综上所述,在图9中通过缺陷电压信号谷值同步采样曲线可清晰区分出钢板上浅表面矩形沟槽和深背面矩形沟槽的信号。

4 结论

通过试验和分析得出:漏磁信号峰值、峰值时间、差分信号过零时间反映出缺陷的不同深度;采用斩波大电流电源提供大电流激励信号的脉冲漏磁检测法,对10mm厚Q235钢板的表面和背面缺陷都具有很好的检测效果;检测中钢板上下表面缺陷信号的谷值区别很大,利用谷值同步曲线实现了两种缺陷的区分,对工业检测具有实际的参考价值。

[1]王韫江,王晓锋.基于脉冲漏磁理论的管道腐蚀缺陷宽度定量技术[J].测试技术学报,2009,23(5):22-24.

[2]AliSophian,Gui Yun Tian,Sofiane Zairi.Pulsed magnetic flux leakage techniques for crack detection and characterisation[J].Sensors and Actuators A,2006(125):186-191.

[3]唐莺,罗飞路,潘孟春,等.脉冲漏磁检测管道技术的有限元分析[J].无损检测,2009,31(7):513-579.

[4]杨宾峰,罗飞路.脉冲涡流检测系统影响因素分析[J].无损检测,2008,30(2):104-106.

[5]John W Wilson,Gui Yun Tian.Pulsed electromagnetic methods for defect detection and characterisation[J].NDT & E International,2007(40):275-283.

[6]唐莺,潘孟春,罗飞路,等.管道腐蚀检测中的脉冲漏磁检测技术[J].计算机测量与控制,2010,18(1):38-43.