基于声发射技术的接触疲劳失效检测应用与研究

2012-10-23张志强李国禄王海斗徐滨士朴钟宇

张志强,李国禄,王海斗,徐滨士,朴钟宇

(1.河北工业大学 材料科学与工程学院,天津 300130;2.装甲兵工程学院 装备再制造技术国防科技重点实验室,北京 100072)

声发射(Acoustic Emission,AE)也称应力波发射,是指材料局部因能量的快速释放而发出的瞬态弹性波的现象[1]。借助声发射检测系统采集、记录、分析声发射信号并对声发射源的性质进行评定的技术称为声发射技术[2]。声发射技术是近几年迅速发展起来的新技术、新方法。声发射技术的独特优点是能够进行实时、在线无损检测,且具有较高的灵敏度[3-4]。疲劳、磨损和腐蚀是工程机械构件最主要的三种破坏形式,而疲劳破坏往往无明显先兆,常常造成灾难性事故和重大损失。接触疲劳是由表面或次表面材料在交变应力作用下产生的损伤累积过程,是齿轮、轴承等滚动零部件的主要失效形式。接触疲劳失效的本质是循环应力作用下的裂纹萌生和扩展过程[5]。接触疲劳失效过程主要包括短裂纹萌生、短裂纹扩展、长裂纹扩展、表面损伤(微点蚀、微剥落)、深层裂纹扩展、宏观表面疲劳(宏观点蚀和剥落)等几个过程。声发射信号对材料的弹塑性变形、裂纹的萌生、扩展、材料的断裂等损伤比较敏感,因此其对接触疲劳失效过程具有真实性和实时性的反馈,通过处理、分析采集到的声发射信号来监测接触疲劳失效过程并揭示接触疲劳失效机理是一种科学、有效且实用的方法。

1 发展概述

早在几千年前,人们就发现了锡鸣、铁鸣现象,并通过声发射来判断瓷器和导轨的质量。但是这些简单的应用,并没有使声发射技术成为一门科学的技术。声发射作为一门科学的技术是以20世纪50年代Kaiser提出材料形变声发射的不可逆效应及Kaiser效应为标志[6]。1954年,Schofield等人将声发射技术应用于工程材料领域。60年代初,Green等人[7]首先开始将声发射技术应用在焊接裂纹评估、压力容器等无损检测领域。1969年,Dunegan公司开展了现代声发射仪器的研制,他们把仪器测试频率提高到100~1MHz的范围内[8-9],这为结构零件和耐磨耐疲劳零件的裂纹的萌生和扩展过程监测提供了条件。70年代是声发射技术快速发展的年代,美国Nortec公司推出第一台商用现代声发射检测仪器,这为声发射技术从实验室走向现场应用创造了条件[10]。随后,Dunegan、Sacramento、PAC等声发射科技公司的产品相继出现。八十年代初,美国PAC公司将计算机技术引入声发射检测系统,开发了一系列单、双通道多功能高级检测和数据分析软件,可以对被检零件的使用安全情况进行在线监测、失效预警、声发射源定位等。九十年代美国PAC公司、德国Vallen Systeme公司等先后开发生产了多通道声发射检测分析系统,可以对声发射信号进行滤波、特征提取、功率谱分析、声发射源定位、多参数分析、相关分析等[6]。进入21世纪,声发射检测仪器向检测自动化、图像化、计算机化发展的同时,也出现了专业化、细分化的特点。声发射技术于70年代初引入我国[11],经过近四十多年的发展,声发射技术在我国的研究和应用呈快速发展的趋势,现已经被成功应用于压力容器和压力管道检测、航空航天主要构件结构完整性评估、工具使用过程中磨损和断裂监测等领域。

随着声发射信号处理技术的不断发展和完善,高灵敏度的声发射技术也逐步成功应用于旋转零部件接触疲劳失效过程监测和疲劳失效机理的研究。因为声发射信号比较微弱,有用特征信号往往被掩埋在背景噪声中,因此声发射信号处理技术是声发射检测技术中的重要环节。接触疲劳失效过程中的声发射信号比较复杂,如图1所示,通过傅里叶变换可知其频率主要分布在50~350kHz,如图2所示。参数分析法和波形分析法是声发射信号处理最常用的方法。参数分析法是指对声发射幅值、能量、振铃计数等进行处理,并用其描述声发射源特性和材料损伤程度的分析方法。将声发射特征参数之间任意两个变量做关联分析以找出声发射信号的变化规律,从而得到声发射源的更多的特征信息。波形分析法是对声发射检测系统记录的波形信息,应用数学变换进行处理,分析声发射信号波形和频率特征,从而获得声发射源特性的处理方法。

2 块体零件接触疲劳失效检测

齿轮、轴承等以接触疲劳失效为主的零部件主要是以整体铸造或锻造的钢铁块体零件为主,采用声发射技术对其接触疲劳失效进行在线检测和失效机理分析也是最先从这些块体零件开始的。

2.1 研究现状

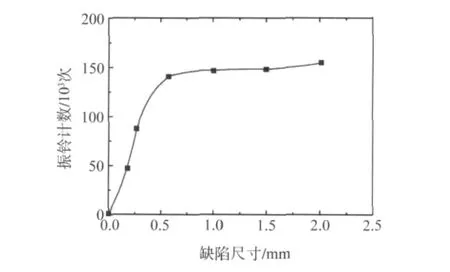

国内外研究学者开展了大量的声发射技术对块体零件的接触疲劳失效检测的研究,获得了从定性地反应疲劳失效到定量地检测疲劳累积损伤程度的质变。

Balerston HL等人[12]第一次将声发射技术用于接触疲劳失效的研究,他指出接触疲劳失效的本质是裂纹的萌生和扩展的过程,这个过程必然有能量的释放,而声发射产生的微观机理是瞬间能量迅速释放的过程,所以声发射信号完全可以反映疲劳损伤时刻和损伤程度。此后,声发射技术在疲劳失效监测中成快速发展的趋势,Tan C K,Mba D等人[4]进行了轴承、齿轮等旋转零件疲劳失效过程中声发射振铃计数、能量、振幅等特征参数的研究。正式提出声发射技术是除振动分析法之外具有更高灵敏度的先进无损监测手段。随着先进的声发射监测系统的出现,Holroyd TJ等人[13]在线采集到了接触疲劳失效过程中的声发射波形数据,并采用傅里叶变换等谱分析手段,得知接触疲劳失效的频率是分布在几十赫兹到几百赫兹范围内,这为以后接触疲劳频率特征研究奠定了基础。Yoshioka T和Fujiwara T等人[14-15]采用不同的检测方法做了大量的滚动接触疲劳试验,他们将声发射检测与振动分析法做了对比,得出的结论是声发射失效预警信号明显早于振动分析法。Abdullah MA和Mba D等人[16]与Yoshioka T和Fujiwara T等人试验结论相近,他们指出与振动分析法相比,声发射技术能更加准确的探测到轴承、齿轮等承受循环交变载荷的重要旋转零件的早期微小缺陷,另外,借助声发射技术还能够检测出损伤缺陷的大小,计算出损伤速率。Bourchak M等人[17]将声发射能量作为复合材料疲劳损伤过程中的重要参数进行了分析和研究。得出了复合材料疲劳损伤过程的声发射能量与疲劳损伤演变过程具有良好的对应关系。Al-Balushi K R和Addali A等人[18]在研究轴承、齿轮等承受循环交变载荷作用的声发射信号时,首次提出利用能量指数(Energy Index)作为诊断点蚀、剥落等失效的重要参数,能量指数技术可以提取出掩埋在信噪比高于0.25随机背景噪声中的有用的疲劳特征值。Choudhury A和Tandon N[19]借助声发射振铃计数对滚动轴承接触疲劳损伤缺陷进行了监测,他指出在循环载荷为75kg、转速为1500rpm的试验工况条件下振铃计数对于小于1mm的损伤缺陷是比较敏感的,当缺陷尺寸超出后1mm时振铃计数将趋于稳定,如图3所示。

图3 声发射振铃计数与滚动轴承缺陷尺寸之间的关系[19]

2.2 裂纹萌生和扩展的声发射特征

裂纹的萌生意味着失效的开始,裂纹的扩展、连接预示着滚动接触零件的最终失效的发生。根据裂纹扩展速率可以对滚动零件的接触疲劳剩余寿命进行预测。而声发射可以对裂纹的存在状态进行实时反馈,因此利用声发射技术研究裂纹萌生和扩展过程具有很重要的实际意义。

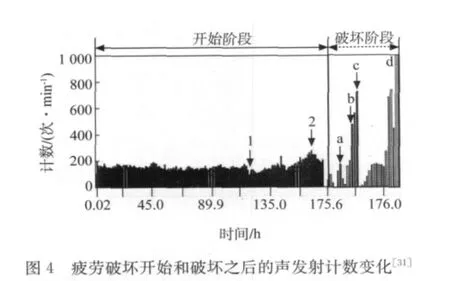

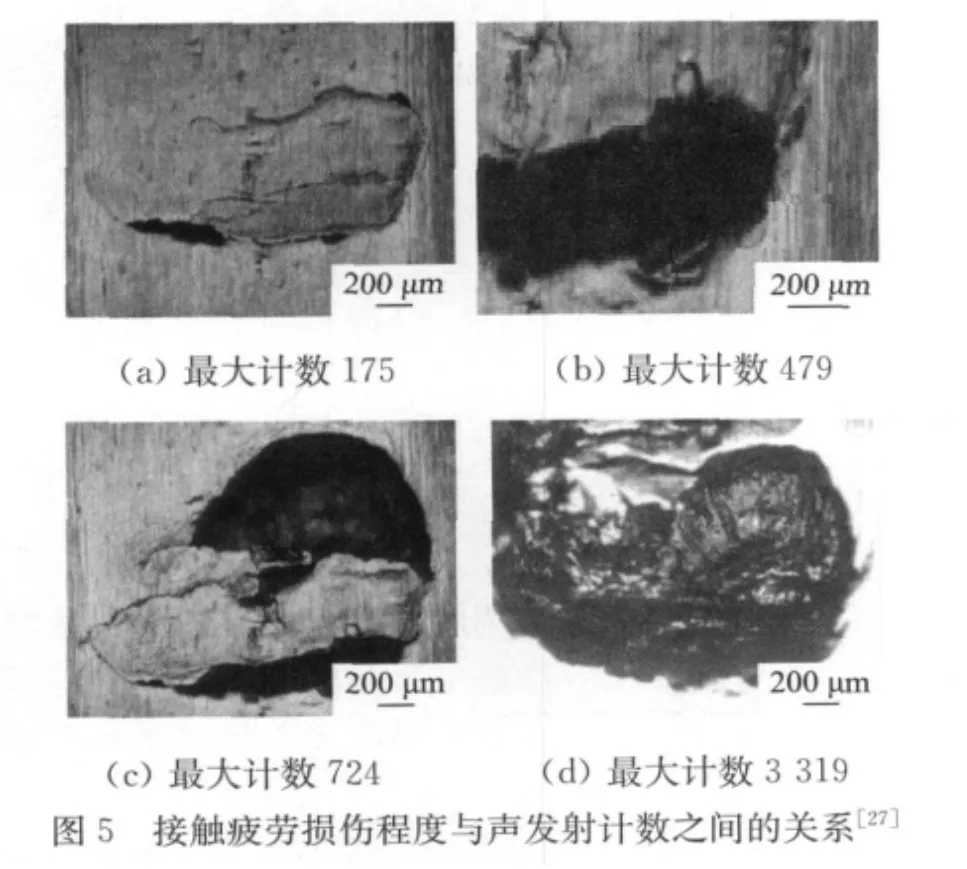

Morton TM、Holford KM和Hamstad MA等人[20-22]的研究内容相近,他们利用声发射技术研究了钢结构中循环应力疲劳裂纹的萌生、扩展过程,得出的结论是声发射信号特征参数与裂纹扩展的实时状态具有特定对应关系,利用声发射技术可以对疲劳裂纹的扩展程度进行在线反馈。Yoon DJ和Weiss WJ等人[23]研究了桥梁在长期承受循环剪切应力和弯曲应力条件下的声发射信号特点,他们指出承受循环应力的桥梁在宏观裂纹阶段,声发射振幅和强度比微观裂纹阶段大。Roberts T和Talebzadeh M[24]在大量拉压应力疲劳试验中,得到了应力疲劳裂纹扩展和声发射计数率之间的关系。Guo YB和Schwach W等人[25]利用声发射特征参数振幅、能量、有效值、振铃计数研究不同载荷、转速条件下白层对滚动零部件接触疲劳寿命的影响,得出的结论是白层严重损害滚动零部件的寿命,同时指出振幅、能量、有效值、振铃计数对于裂纹累积增加是一个稳定的过程。Yoshioka T等人[26]在模拟轴承滚动接触疲劳试验中,提取了轴承接触疲劳过程中的声发射特征信号,并计算裂纹的扩展时间,提出裂纹扩展时间通常是指损伤声发射信号产生到表面发生破坏的时间。Rahman Z和Ohba H等人[27]在滚动接触疲劳试验中研究了声发射计数与疲劳损伤程度之间关系,如图4所示。他们指出在开始阶段,由于滚动接触表面比较粗糙,尖锐的微凸体容易发生塑性变形而发生屈服变形,声发射计数处于比较稳定的阶段,但额度较高,该阶段占全部寿命的88%。直到120h(箭头1所指)时才有明显的越阶产生,接下来声发射计数逐渐增加,直到初始破坏发生(箭头2所指)。之后,声发射计数突然猛增,破坏越来严重,剥落坑越来越大,也越来越深,直到完全失效,如图5中箭头a~d及图5(a)~(d)所示。

2.3 声发射源

声发射源反映的是接触疲劳破坏的源头,利用声发射技术识别声发射源的特性,对破坏位置准确定位,及时采取抑制破坏加剧的措施,对防止更加严重的破坏和事故产生具有重要的意义。

Dunegan HL等人[8]研究了材料接触疲劳破坏的声发射信号,得出的结论是塑性变形是形成声发射源的一个重要机制,他们认为塑性变形过程中位错滑移起着决定性作用,位错滑移伴随着能量的释放而产生声发射,变形越快声发射强度越高。同时,裂纹的形成和扩展也是疲劳过程中的一种主要的声发射源[10],在裂纹形成过程中,多余能量以弹性波释放出来而产生声发射。理论计算表明,裂纹扩展所需要的能量比裂纹形成需要的能量约大100倍到1000倍,裂纹扩展阶段会将积蓄的能量释放出来而产生强度较大的声发射。虽然不是在接触疲劳领域,但Jones RH等人[28]研究了304不锈钢疲劳腐蚀中声发射源的特性,他们认为主要声发射源是裂纹扩展过程中的材料韧带的机械撕裂。Zhong ZM等人[29]提出了用盲源分离方法解决机械的声发射源识别问题,利用该方法识别并提取了不同声发射源的声发射特征信号,这为声发射源特性的研究提供了新的研究手段。

同时,声发射源定位研究也是声发射技术的研究重点。Yoshioka T和Fujiwara T等人[15]在滚动接触疲劳试验中进行了利用声发射检测技术对裂纹源进行准确定位的研究,在滚动圆形试样上安装多个声发射传感器,根据声发射信号到达不同传感器的时间差来判定声发射源的准确位置。Rahman Z和Ohba H等人[27]利用一个对滚的试验装置和先进的声发射测试系统,在恒定的载荷和转速下做了大量的对滚试验,他们利用声发射计数作为初始破坏的定位参数自主开发了声发射源定位器,该装置除了可以探测到辊的损伤的程度,并且可以判定接触疲劳破坏的位置。

3 涂层零件接触疲劳失效检测

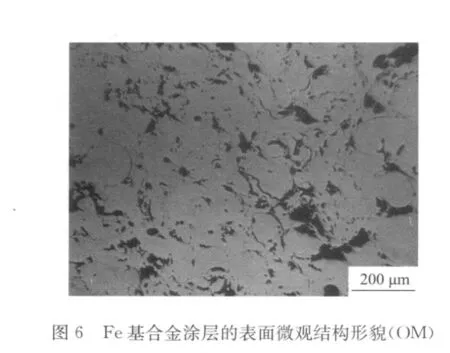

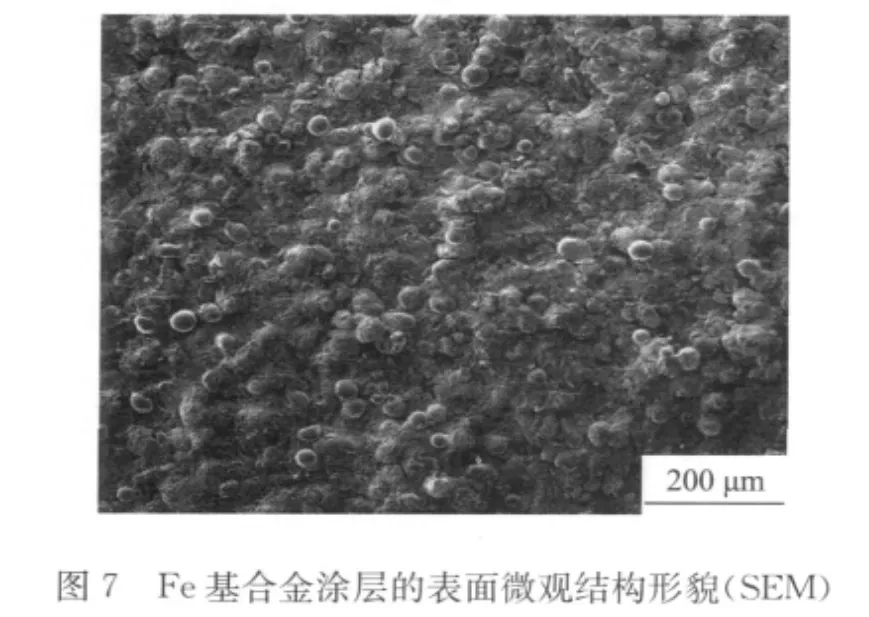

目前对于表面涂层零件这类不均质材料体系的接触疲劳损伤过程中声发射信号的研究还很少,借助声发射信号来揭示接触疲劳损伤机理仍处于起步阶段。由于涂层零件本身存在孔隙、微裂纹、未熔粒子等难以抗拒的微缺陷,如图6和7所示,使得涂层接触疲劳失效更加难以检测,因此,采用灵敏度高、有效且实用的现代声发射技术对涂层零件这类不均质材料体系的接触疲劳失效进行检测具有重要的意义。

接触疲劳失效往往是从表面开始的,表面点蚀、剥落而导致零件整体失效,这极大地影响了这些零件的实际寿命,浪费了资源,增加了成本[30]。研究表明,热喷涂、刷镀、激光熔覆等表面工程技术可用于修复失效零件表面、改善其表面性能,具有非常重要的实际应用价值。国内外研究学者对涂层的接触疲劳行为和失效机制的研究也越来越深入。Tobe S等人[31]研究了陶瓷涂层和金属涂层的接触疲劳行为,得出的结论是涂层的抗压强度和界面剪切强度是影响涂层抗接触疲劳性能的关键因素。Nieminen R[32]研究了WC-Co喷涂粉末中的碳化物含量对涂层抗接触疲劳性能的影响。结果表明:涂层内部碳化物的分布越均匀,涂层的抗接触疲劳性能越好。这些研究只是在涂层完全疲劳失效以后借助扫描电镜来间接表征涂层的疲劳失效的累积损伤程度,而不能直接在线检测涂层的接触疲劳损伤行为,而声发射技术可以完全突破这一颈瓶,借助声发射特征信号可以在线监测涂层接触疲劳失效过程,研究涂层疲劳失效机理,预测涂层疲劳寿命。

当前对表面涂层这类不均质材料体系的接触疲劳失效的声发射研究仍处于起步阶段,主要集中在使用声发射技术对涂层力学性能的表征。如Miguel JM等人[33]采用声发射技术对涂层的韧性进行了评价。Stebut JV等人[34]采用压入法结合声发射技术对薄膜的结合强度进行了一定的研究,认为声发射信号的能量参数最适合表征涂层的环状开裂或剥落。

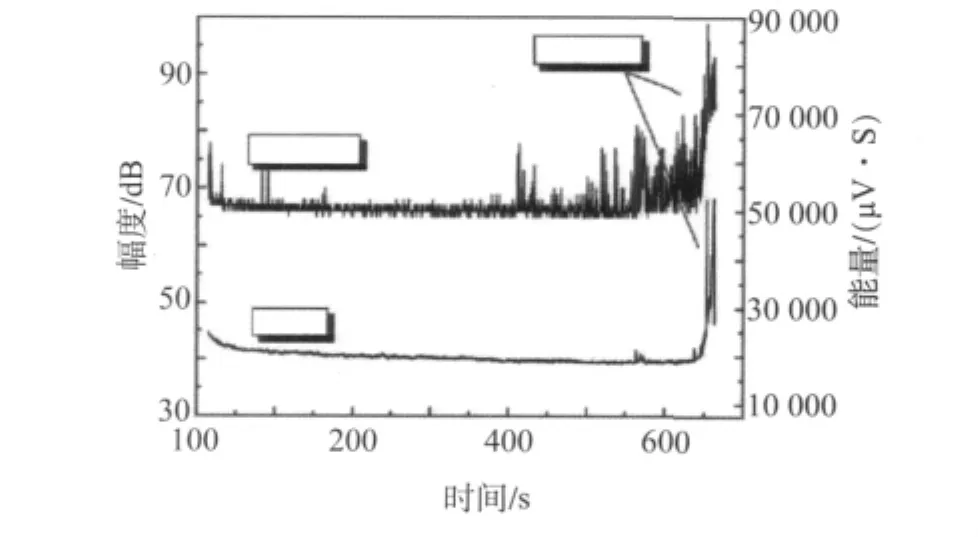

Piao ZY等人[35-36]在研究了涂层结构特征和接触疲劳失效机制的基础上首次进行了Fe-Cr合金等离子喷涂层滚动接触疲劳失效过程声发射信号反馈的研究,得出的结论是声发射特征参数(振幅和能量)对于疲劳裂纹的萌生和扩展过程是敏感的,同时认为声发射信号能反映出涂层疲劳失效的累积损伤过程,如图8所示。开始阶段声发射振幅和能量维持在比较高的额度,这主要是由表面磨削加工造成粗糙的微凸体在剪切应力的作用下发生弹塑性变形并促使微凸体材料去除而引起的。之后声发射振幅和能量进入一个比较稳定的阶段。在涂层最终失效阶段,声发射振幅和能量急剧增加,这是由于裂纹的失稳扩展、连接而导致涂层材料的大面积去除释放出更强的声发射信号。目前对于涂层接触疲劳失效过程中的声发射波形、频率以及其它特征参数如上升时间、计数等的研究还没有涉及到,这也是国内外研究的空白和今后的研究方向。同时,涂层结构复杂性和大量不规则缺陷的存在也给声发射源特性的研究带来了极大地困难,因此,对于涂层零件的声发射信号特征的研究仍然有很长的路要走。

图8 涂层滚动接触疲劳声发射信号(振幅和能量)反馈[40]

4 存在的问题与展望

综上所述,随着声发射检测技术的发展,对接触疲劳失效的声发射信号研究取得了长足的发展,但是仍有很多问题亟待解决。现存的主要问题及可能的解决思路如下:

(1)首先是声发射特征参数众多,造成人们在表征信号特征时缺少统一的标准。其次,由于研究体系比较多,试验方法与设置不尽相同,造成相互之间的结果缺少可比性。比如振铃计数、上升时间、持续时间等声发射特征参数与门槛值的设置有关,设置不同的门槛值会导致同一个声发射信号的特征参数值发生变化。因此,建立统一标准的声发射特征参数,对于接触疲劳问题的声发射技术研究十分必要。

(2)定量的分析裂纹扩展速率和声发射特征参数之间的对应关系仍然是难以跨越的难题,一方面受声发射检测设备的响应速度、灵敏度等性能的制约,致使得到的声发射特征值非原始裂纹的真实信息,甚至信号已经变异。另一方面应用声发射技术判断裂纹的扩展信息并非原位观测,因此得到的判据可能并不准确。因此开发出性能优异的声发射检测设备至关重要。同时,借助工业CT、高分辨电镜与声发射技术联合检测分析也是个有效的途径。

(3)当前对接触疲劳失效过程中的声发射源的认识仍然不足,一方面是由于声发射源本身的复杂性。另一方面是接触疲劳失效具有突发性和不可预知性,对于失效机理的研究还不够深入,虽然普遍认为失效的本质是裂纹的扩展、材料的断裂,但影响因素太多,设计单因子试验比较困难。从微观和宏观两方面同时研究声发射源的基本理论,通过引入多层次的缺陷背景和损伤机制来研究材料接触疲劳损伤全过程是解决问题的关键。

(4)对涂层零件接触疲劳失效过程的声发射特性的研究还不深入,这主要是由于涂层结构的复杂性和大量微缺陷的存在所导致的,因此提高涂层质量和设计单因子试验来研究涂层接触疲劳失效规律是关键。

[1]Lindley T C,Palmer I G,Richards C E.Acoustic emission monitoring of fatigue crack growth[J].Materials Science and Engineering,1978,32(1):1-15.

[2]Carpinteri A,Lacidogna G,Pugno N.Structural damage diagnosis and life-time assessment by acoustic emission monitoring[J].Engineering Fracture Mechanics,2007,74(1/2):273-289.

[3]Tandon N,Choudhury A.A review of vibration and acoustic measurement methods for the detection of damages in rolling element bearings[J].Tribology International,1999,32(8):469-480.

[4]Tan C K,Mba D.Identification of the acoustic emission source during a comparative study on diagnosis of a spur gearbox[J].Tribology International,2005,38(5):469-480.

[5]Meriaux J,Boinet M,Fouvry S.Identification of fretting fatigue crack propagation mechanisms using acoustic emission[J].Tribology International,2010,43(11):2166-2174.

[6]杨明棉.声发射检测[M].北京:机械工业出版社,2005:2-8.

[7]Green A T,Loekman C S,Steele R K.Acoustic verification of structural integrity of polaris chambers[J].Mordern Plastics,1964,41(11):137-139.

[8]Dunegan H L,Harris D O,Tatro C A.Fracture analysis by use of acoustic emission[J].Engineering Fracture Mechanics,1968,1(1):105-110.

[9]Dunegan H L,Tetelman A S.Non-destructive characterization of hydrogen embrittlement cracking by acoustic emission techniques[J].Engineering Fracture Mechanics,1971,2(4):391-402.

[10]Droulliard T F.A history of acoustic emission[J].Joumal of Acoustic Emission,1996,14(l):1-34.

[11]耿荣生.声发射技术发展现状-学会成立20周年回顾[J].无损检测,1998,20(6):151-154.

[12]Balerston H L.The detection of incipient failure in bearings[J].Materials Evaluation,1969,27(6):121-128.

[13]Holroyd T J,Randall N.Use of acoustic emission for machine condition monitoring[J].Brit J NDT,1993,35(2):75-78.

[14]Yoshioka T.Acoustic emission and vibration in rolling contact fatigue (4th report):measurement of propagation initiation and propagation time of rolling contact fatigue[J].Japanese Journal Tribology,1992,37(2):17-205.

[15]Yoshioka T,Fujiwara T.A new acoustic emission source locating system for the study of rolling contact fatigue[J].Wear,1982,81:183-196.

[16]Abdullah M A,Mba D.A comparative experimental study on the use of acoustic emission and vibration analysis for bearing defect identification and estimation of defect size[J].Mechanical Systems and Signal Processing,2006,20(7):1537-1571.

[17]Bourchak M,Farrow I R,Bond I P.Acoustic emission energy as a fatigue damage parameter for CFRP composites[J].International Journal of Fatigue,2007,29(3):457-470.

[18]Al-Balushi K R,Addali A,Charnley B.Energy index technique for detection of acoustic emissions associated with incipient bearing failures[J].Applied A-coustics,2010,71(9):812-821.

[19]Choudhury A,Tandon N.Application of acoustic emission technique for the detection of defects in rolling element bearings[J].Tribology International,2000,33(1):39-45.

[20]Morton T M,Harrington R M,Bjeletich J G.A-coustic emissions of fatigue crack growth[J].Engineering Fracture Mechanics,1973,5(3):693-697.

[21]Holford K M,Carter D C.Acoustic emission source location[J].Key Engineering Materials,1999,167-168:162-171.

[22]Hamstad M A,McColskey J D.Detectability of slow crack growth in bridge steels by acoustic emission[J].Materials Evaluation,1999,57(11):1165-1174.

[23]Yoon D J,Weiss W J,Shah S P.Assessing damage in corroded reinforced concrete using acoustic emission[J].Journal of engineering mechanics,2000,126(3):273-283.

[24]Roberts T,Talebzadeh M.Acoustic emission monitoring of fatigue crack propagation[J].Journal of Constructional Steel Research,2003,59(6):695-712.

[25]Guo Y B,Schwach W.An experimental investigation of white layer on rolling contact fatigue using acoustic emission technique[J].International Journal of Fatigue,2005,27(9):1051-1061.

[26]Yoshioka T,Korenaga A,Mano H.Diagnosis of rolling bearing by measuring time interval of AE generation[J].Journal of tribology,1999,121(3):468-472.

[27]Rahman Z,Ohba H,Yoshioka Y.Incipient damage detection and its propagation monitoring of rolling contact fatigue by acoustic emission[J].Tribology International,2009,(42)6:807-815.

[28]Jones R H,Friesel M A.Acoustic emission during pitting and transgranular crack initiation in type 304 stainless steel[J].Corrosion,1992,48(9):748-751.

[29]Zhong Z M,Chen J,Zhong P.Application of the blind source separation method to feature extraction of machine sound signals[J].Int J Adv Manuf Technol,2006,28(9-10):855-862.

[30]朴钟宇,徐滨士,王海斗.滚动接触条件下铁基涂层的疲劳磨损寿命实验研究[J].材料工程,2010(6):50-53.

[31]Tobe S,Kodama S,Misawa H.Rolling contact behaviour of plasma sprayed coating on aluminium alloy[C].Japan ASM International.Japan:Surface Engineering International Conference,1990:171-178.

[32]Nieminen R,Vuoristo P,Niemi K.Rolling contact fatigue failure mechanisms in plasma and HVOF sprayed WC-Co coatings[J].Wear,1997,212(1):66-77.

[33]Miguel J M,Guilemany J M,Mellor B G.Acoustic emission study on WC-Co thermal sprayed coatings[J].Materials and Science Engineering A,2003,352(1/2):55-63.

[34]Stebut J V,Lapostolle F,Bucsa M.Acoustic emission monitoring of single cracking events and associated damage mechanism analysis in indentation and scratch testing[J].Surface and Coatings Technology,1999,116-119:160-171.

[35]Piao Z Y,Xu B S,Wang H D.A separation of experimental study on coatings failure signal responses under rolling contact[J].Tribology International,2010,44(11):1304-1308.

[36]Piao Z Y,Xu B S,Wang H D.Investigation of fatigue prediction of Fe-Cr alloy coatings under rolling contact based on acoustic emission technique[J].Applied Surface Science,2011,257(7):2581-2586.