飞机发动机叶片榫槽爬波原位检测

2012-10-23谢小荣杨小林

谢小荣,江 涛,杨小林

(空军第一航空学院 航空修理工程系,信阳 464000)

飞机发动机涡轮叶片和压缩器叶片在高温/高压/高载荷复杂条件下工作,容易在叶边、叶根、叶背以及叶榫处产生裂纹,是飞机日常无损检测的重点对象。从安全和经济上考虑,叶片不能经常拆卸,日常主要采用原位检测方法。目前,在原位条件下对发动机叶片的叶边、叶根、叶背可以采取涡流、超声表面波或视频孔探等手段检查。但是对于叶片榫槽部位,由于其与轮盘齿啮合,上述方法无法进行原位检测。超声爬波具有与其他声波不同的传播特性,适合飞机叶片榫槽的原位检测。

1 检测原理

爬波是超声波以第一临界角入射时,纵波发生全反射,沿表面下传播的特殊模式超声波。爬波传播时大部分能量集中在表面,对表面缺陷十分敏感,却对工件表面状况和材料晶粒度不敏感[1-2]。近年来,随着爬波理论研究的深入,爬波在焊接结构、粗晶材料、电力陶瓷和高温合金材料无损检测方面的应用取得了很大的成功[3-5]。

爬波在航空领域的应用和研究不多,文章尝试利用爬波特性解决飞机叶片榫槽原位检测问题。如图1分别是叶片安装位置和爬波原位检测示意图。可以看出,爬波原位检测的探测面在叶背,爬波穿过叶榫到达榫槽,遇到缺陷和叶片端面即被反射,探伤仪荧光屏上会显示出缺陷和端面波信号。如叶片榫槽处无裂纹,则仪器荧光屏上只有端面波而无缺陷波。笔者以前曾应用过瑞利表面波检测叶片榫槽裂纹,但由于瑞利波会在榫齿处反射,裂纹又与榫齿太近,裂纹信号和榫齿回波很难分辨,检测效果很不理想。爬波检测不存在榫齿回波,因此很容易判断是否有裂纹。

2 仪器、探头选择

选用DPT-1002数字超声波探伤仪。选用该型仪器有两个方面的考虑:一是该仪器体积小巧,仅重0.9kg,适合在狭小的飞机进气道对叶片进行原位检测;二是爬波衰减较快,传播距离短,而DPT-1002探伤仪采用方波激励技术,可以产生高强度爬波,保证检测灵敏度。探头的尺寸必须考虑原位检测时叶片间隙的大小,以保证探头能够到达检测区域。经过试验筛选,结果表明,双晶探头较单探头杂波少,5MHz频率比2.5MHz检测灵敏度高,最终选用晶片尺寸6mm×6mm的小尺寸5MHz双晶爬波探头,其前沿为10mm。

3 试块

检测最好使用带有裂纹的飞机原始叶片作试块,但是飞机叶片十分珍贵,因此设计制作模拟试块来代替。模拟试块采用20号优质碳素结构钢,经测试,纵波、横波、爬波在试块与被检叶片中声速基本相同。模拟试块形状如图2。

人工榫槽缺陷宽度为0.1mm,长度为2,5,8和10mm,深度分别为0.2,0.5,0.8和1.0mm,裂纹间隔10mm。试块两侧分别留有20和30mm空间,方便进行无裂纹对比校正和避免出现边角反射。

图2 模拟叶片试块形状及参数

4 仪器调节和灵敏度确定

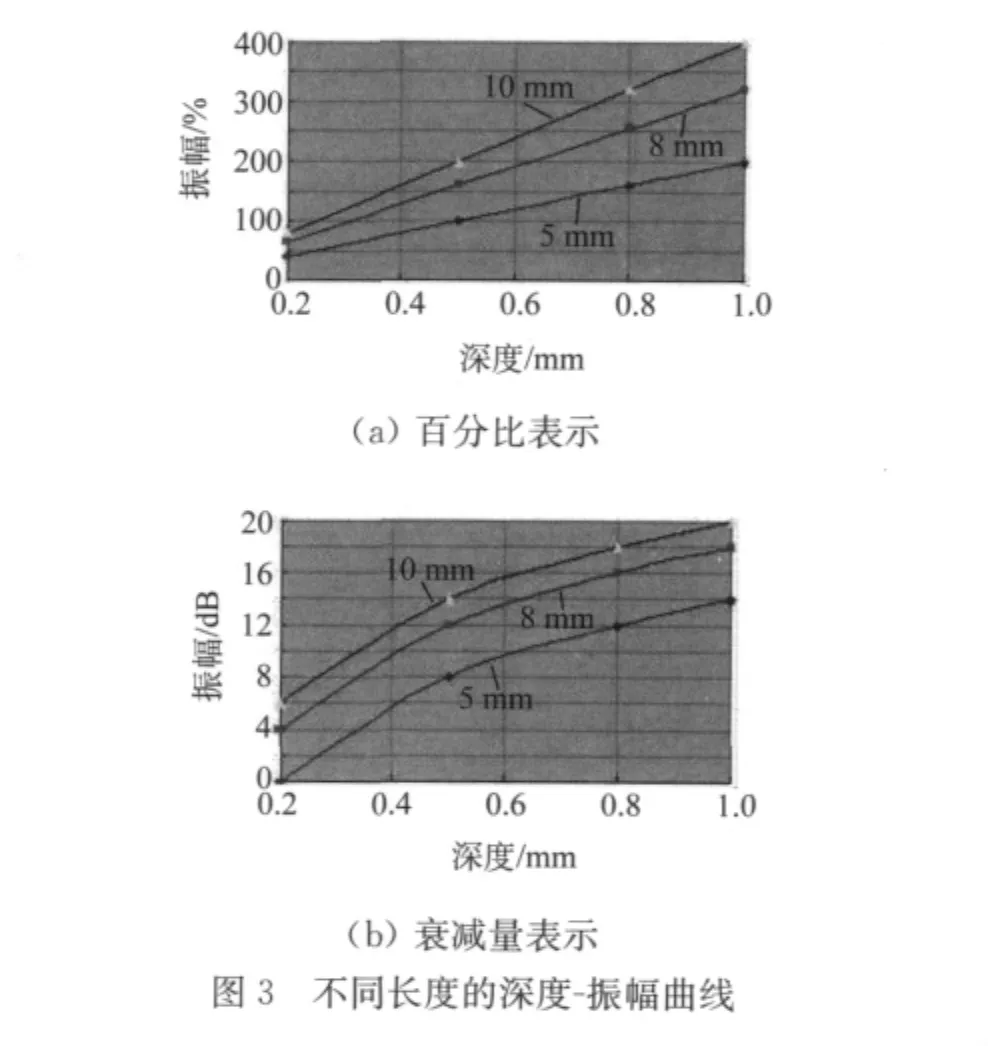

设置仪器各项参数,声程范围设为30mm;校准材料声速、探头延时、探头K值。在有5mm长人工裂纹的模拟叶片试块上进行调试,探头前沿距叶根20mm。探头对准无裂纹区时,仪器显示始波和端面回波;探头对准0.2mm深人工裂纹时,端面波前出现裂纹波,同时端面波减小。调节增益,使裂纹波高至40%,在裂纹波和端面波处设置进波报警闸门,闸门高度40%,确定检测灵敏度。横向移动探头,分别扫查过0.5,0.8,1.0mm深的人工裂纹,显示屏上裂纹波逐步增高,端面波逐步降低,甚至消失,仪器报警。测试所有试块各条裂纹,制作不同长度下深度-振幅曲线,如图3,方便以后工作中对发现的裂纹进行定量。

以目前仪器状态离位检测带有原始榫槽裂纹的叶片进行验证。试验证明,该方法工艺能够有效检出裂纹,且灵敏度余量较大,如图4(a)所示。存储工艺,在进行飞机发动机叶片原位检测时直接读取该工艺即可,如图4(b)所示。

图4 现场检测试验

5 原位检测

某型飞机发动机Ⅰ级压缩器叶片榫槽曾出现几起裂纹,裂纹都在榫槽中间部位,用上述方法对其进行原位检测。携带手持式DPT-1002超声仪钻入发动机进气道,用擦布将所有待查叶片擦干净,特别是叶片背面。按前面所述放置好探头,并用耦合剂耦合好,采用单面横向扫查法,探头前沿距叶根20mm。首先找到始波和叶片榫头端部的反射回波(底波),并同时注意观察闸门框位置。探头沿榫头横向均匀移动,并作大约20°摆动,直到叶片扫查完毕。如仪器发生声光报警,闸门框内有达到满刻度40%以上的回波信号,表明此处有裂纹存在,如图5所示,此时应重复扫查验证。检查完叶片后,移去探头,将叶背上的耦合剂擦干净,再用同样的方法步骤继续检查另一叶片。每检查完一台发动机5个叶片后,再用模拟试块校验一次仪器灵敏度,若灵敏度仍然合格,该探伤有效,如果灵敏度降低到不合格要求,前5个叶片探伤无效,需要重新进行检测。发现裂纹后,采用半波高度法先测量裂纹长度,再利用不同长度下深度-振幅曲线对裂纹深度进行定量。对最终怀疑有裂纹的,应脱下发动机分解该叶片,进行磁粉、渗透探伤复查,以复查结果为准。

6 结论与展望

通过对检测结果的分析,可以得出以下结论:

(1)采用小尺寸高频双晶爬波探头可以有效地对发动机叶片榫槽裂纹进行检测。

(2)叶片榫槽有裂纹时,不仅会出现裂纹回波,而且端面回波高度还会减低,裂纹较大时端面回波甚至会消失。

(3)制作不同长度下深度-振幅曲线,有助于对裂纹进行定量。

由于爬波衰减大,传播距离短等特性局限,目前在工业中应用不是很多,国内只是较多用于电力绝缘子检测。其实爬波对于检测某些焊缝以及一些难以检测的零件部位有其独到之处,随着超声检测仪器技术不断进步,相信爬波检测技术将会有更广阔的应用前景。

图5 检测波形对比

[1]樊利国,荆洪阳.爬波检测及其应用[J].无损检测,2005,27(4):212-216.

[2]江山,霍立兴.表面及近表面裂纹的爬波无损检测[J].无损探伤,2005,29(3):7-11.

[3]莫宁.超声爬波试验在运行瓷件探伤中的应用[J].山西电力技术,2000,92(3):21-22.

[4]徐连勇,荆洪阳.在役含缺陷棒形悬式瓷绝缘子的非破坏性可靠性评定[J].天津大学学报,2006,39(10):1258-1263.

[5]魏东斌,刘鸣娟.镍基合金螺栓的超声波检测[J].热处理技术与装备,2006,27(4):56-58.