精密数控立式球面磨床的设计与研究*

2012-10-23龚肖新马金雷

龚肖新 马金雷 马 毅

(①苏州工业职业技术学院,江苏苏州 215104;②纽威数控装备有限公司,江苏苏州 215163)

球阀的关闭件是一个球体,通过球体绕阀体中心线作旋转运动以实现开启、关闭球阀的功能,球阀的密封性和可靠性主要取决于球体型面的加工精度与表面质量。目前国内普遍采用在卧式车床上安装专用磨削装置或对普通外圆磨床进行改造等方式,对球体进行磨削加工。由于球体一般通过两顶尖孔卧式安装,当加工小球体(球体直径≤200 mm)时,精度尚可满足要求,但在加工较大的球体时(球体直径>200 mm),由于球体在重力作用下会向下偏移,导致球体的中心线偏离机床主轴的中心线,从而降低了加工精度,导致加工后的球体无法满足高性能球阀的高精度要求。

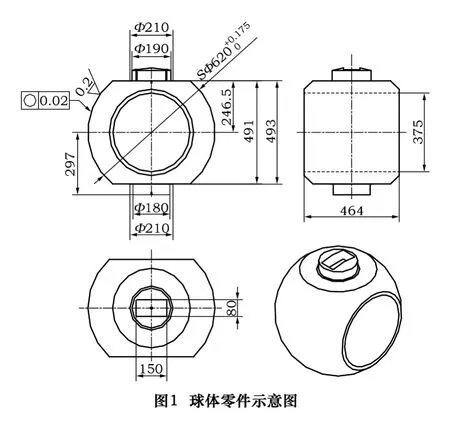

图1所示直径为φ620 mm的球体工件,其材料硬度 58 ~64 HRC,球面尺寸精度 φ620+0.1750mm,圆度误差≤0.02 mm,表面粗糙度Ra0.2 μm。为了满足此类高硬度、大尺寸、高精度的球体工件磨削加工要求,设计一种新型数控立式球面磨床具有十分重要的实用价值。

1 立式球面磨床的主体结构设计

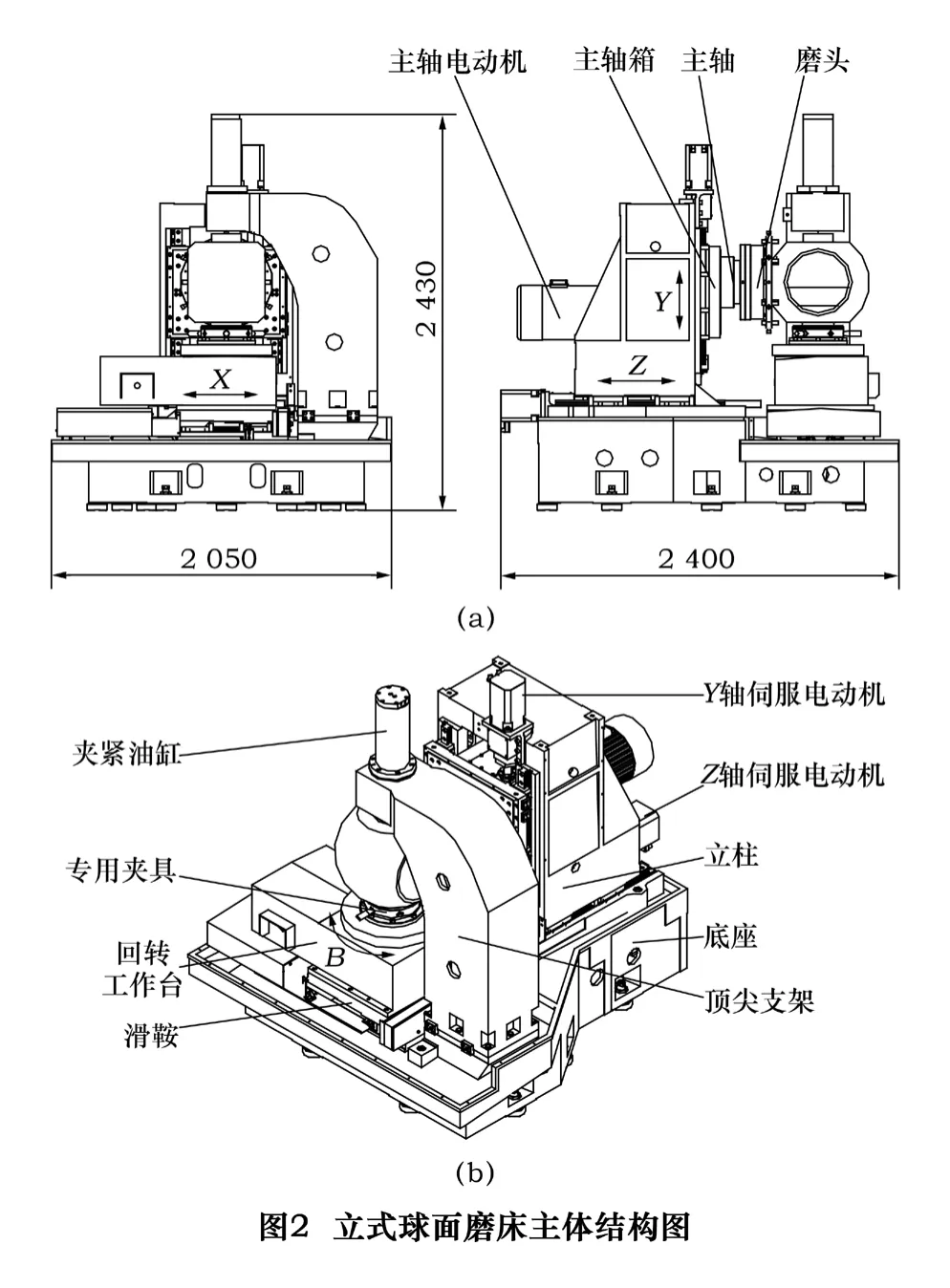

图2所示为立式球面磨床的主体结构,机床主要由底座、立柱、主轴箱、滑鞍和回转工作台等部件组成。底座是机床的基础部件,承受机床的重量、切削力和切削振动;立柱是一个高刚性部件,安装在底座上,主轴箱装在立柱前面的导轨上;主轴箱上安装了主轴电动机、主轴;磨头安装在主轴上,球体工件竖直安装在回转工作台上。

机床主要动作包括:安装在滑鞍上的回转工作台沿床身导轨作X轴方向运动;立柱沿床身导轨作Z轴方向运动;主轴箱沿立柱导轨作Y轴方向运动;工件通过专用夹具被固定在回转工作台上,由回转工作台带动工件作B轴旋转运动。机床主传动为V带传动,主轴动力由主轴电动机经V带传递至主轴,磨头由主轴带动作回转运动;Y、Z轴进给传动为伺服电动机滚珠丝杠驱动;X轴进给传动为液压驱动;导轨形式均为直线滚动导轨。

基于球体工件立式安装而设计的精密数控立式球面磨床如图3所示。

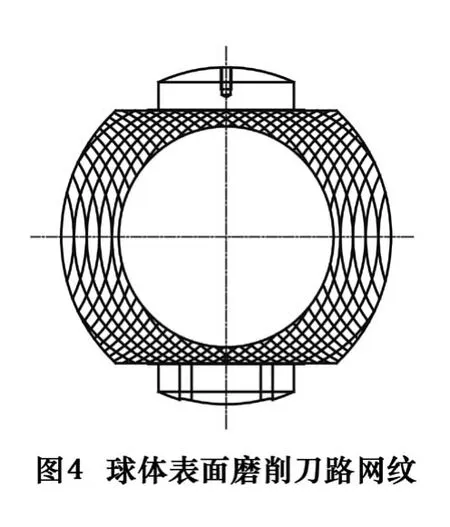

球面磨削采用展成法加工原理,磨削加工时,磨头圆周方向均布的砂条与工件按确定的运动关系作相对运动,即磨头绕其轴线旋转做主运动,工件绕其轴线做进给运动,磨头上的磨削刃与球体表面相切呈接触点,其合成运动形成圆弧轨迹,各圆弧轨迹瞬时位置的包络线,便是所需的发生线。当砂轮沿轴线方向适当进给时,可以磨削出适合要求的球面尺寸。在保证磨头和工件正确安装的前提下,用展成法进行磨削加工,球体表面形成的刀路网纹如图4所示。

2 磨头动力部件设计

磨头动力部件主要由磨头、主轴、主轴箱、主轴电动机和带传动装置等组成,如图2所示。其中磨头和主轴的结构形式直接影响到磨头动力部件的刚度,从而影响到加工工件的精度及表面质量。

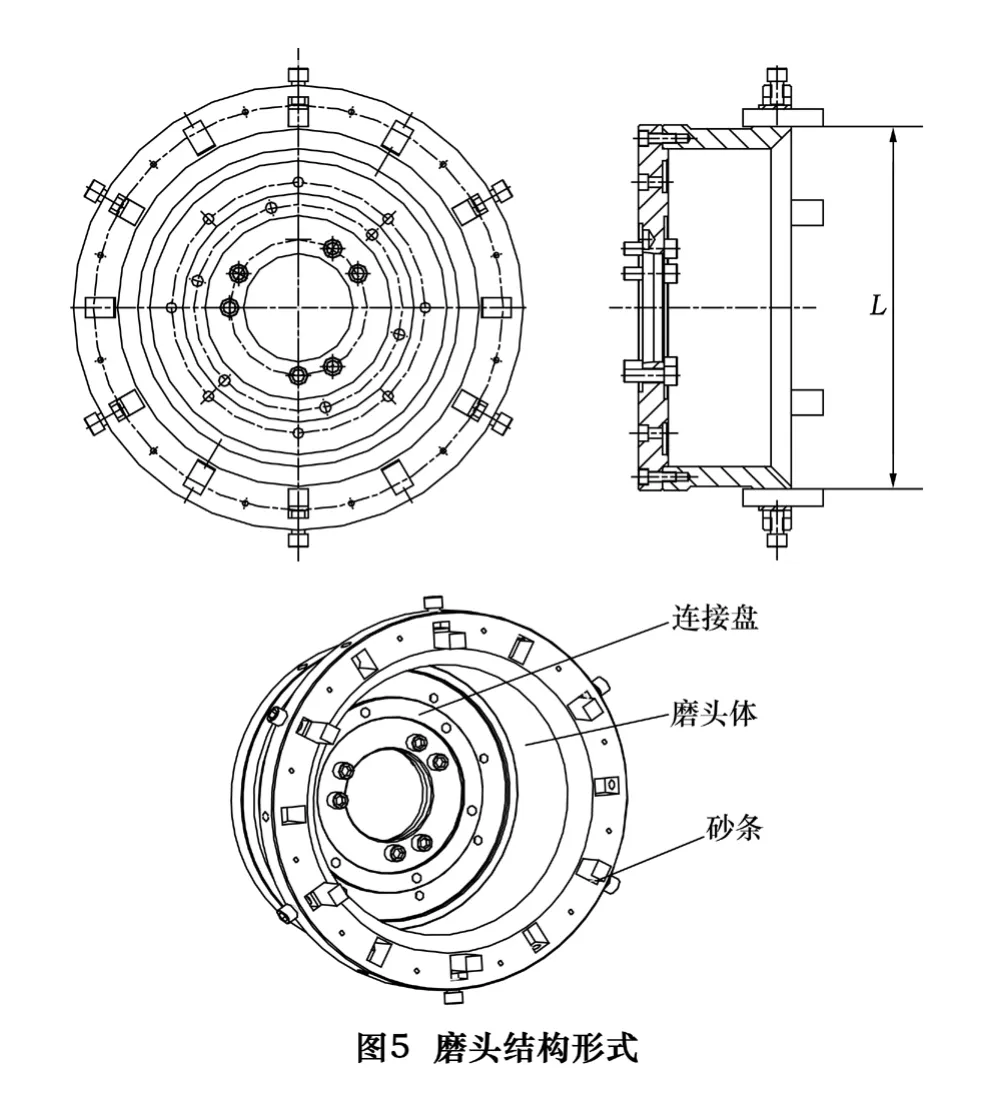

2.1 磨头结构设计

根据球面磨削加工要求,设计磨头结构如图5所示,主要由连接盘、磨头体、砂条以及用于联接和夹紧的螺钉等组成。连接盘上除了靠近中心圆周上设计了6个主轴联接螺钉孔之外,其外围开设3圈周向均匀分布的联接孔,孔数分别为6、8、12个,主要用于安装3种尺寸规格的磨头体,以满足不同尺寸范围球体加工需要;图5所示安装了最大尺寸规格的磨头体,磨头体前端面周向均匀开设12个25 mm×25 mm的矩形孔,既便于随机选择安装砂条,又可以减轻磨头重量;砂条选材黑碳化硅,并进行渗硫处理,粒度号220目,其硬度高,性脆,磨粒锋利,具有一定导热性;砂条截面尺寸22 mm×24.5 mm,砂条在夹头处外伸长度通常在40 mm以下,砂条外伸长度太长时刚性差,太短时则球体工件易碰擦;砂条内侧最大间距L与被加工球体直径D偏差不能太大,否则易导致磨削不充分或球体碰擦等问题,通常取:L-D=±10 mm;砂条安装数量可选4、6、8,通常选6,因为砂条数量越多,其消耗量越小,不必经常更换砂条,但是随着砂条数量增加,由于砂条伸出长短不一致,安装调整费时,且若某个砂条损坏,则更换不方便。

2.2 主轴结构设计

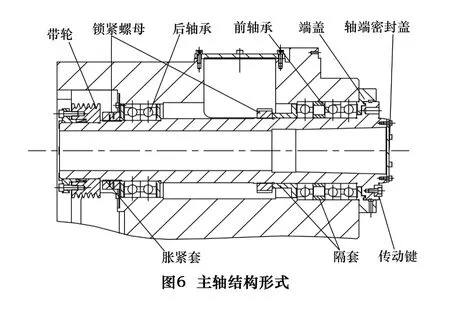

磨头主轴系统的刚度是影响数控球面精密磨削装备加工精度的重要因素,高刚度可以保证高的磨削速度和进给速度,同时可以保证期望的加工精度、表面粗糙度和砂条使用寿命。一般来说,磨头主轴系统的刚度与其结构尺寸、支承跨距、轴承类型及配置形式等有关。图6所示为主轴结构形式。

主轴采用空心轴结构,其前端设置的短外圆锥便于磨头定位,内圆锥孔用于检测机床精度时安装检具,轴端密封盖用于防止磨削液和磨屑流入主轴孔,主轴通过传动键带动磨头旋转;主轴的支承轴承选择α=30°的角接触球轴承,前轴承采用TBT组配方式,后轴承采用DB配对方式,前轴承主要承受较大的磨头进给轴向力、磨头的自重和旋转离心力,后轴承主要承受带轮的重力和张紧力作用;主轴两端支承采用一端(前端)固定,一端(后端)游动形式,以适应主轴热胀冷缩的变化;主轴与带轮之间采用胀紧套联接,可以避免开设键槽对轴强度的削弱。

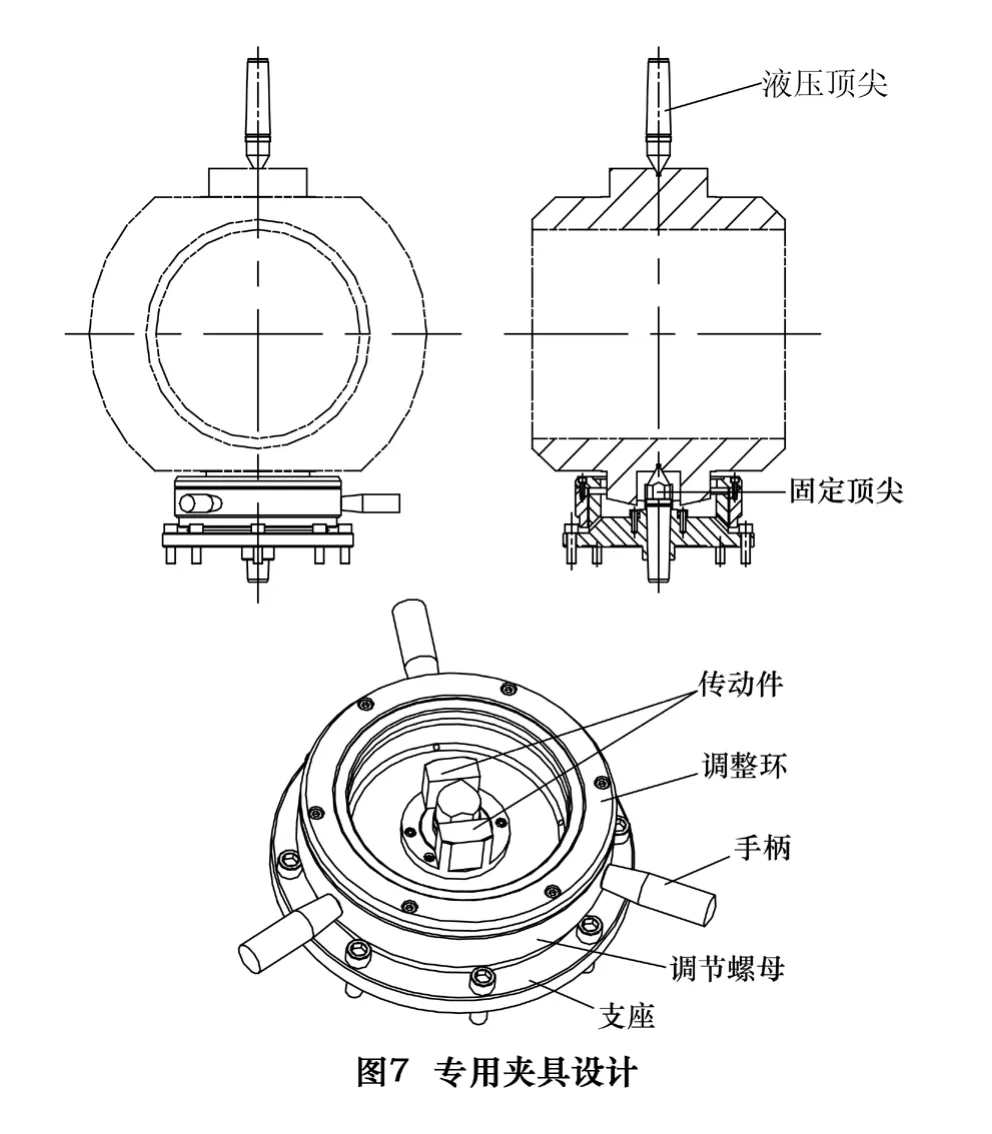

3 球体工件立式安装专用夹具设计

针对球体工件立式安装的特殊要求,设计专用夹具,如图7所示。球体工件的定位与夹紧主要依靠安装在支座上的固定顶尖和夹紧油缸驱动的液压顶尖,固定顶尖的顶端制成半径1 mm的小球面,防止球冠底面安装时被划伤;支座固定在工作台上,固定顶尖两侧设置两个传动件,嵌入工件球冠的矩形孔内,通过传动件工作台带动工件作旋转运动;根据球体尺寸和球冠高度,利用手柄调节和控制螺母升降高度,或者通过增减调整环厚度,以避免球体表面与夹具发生碰擦。

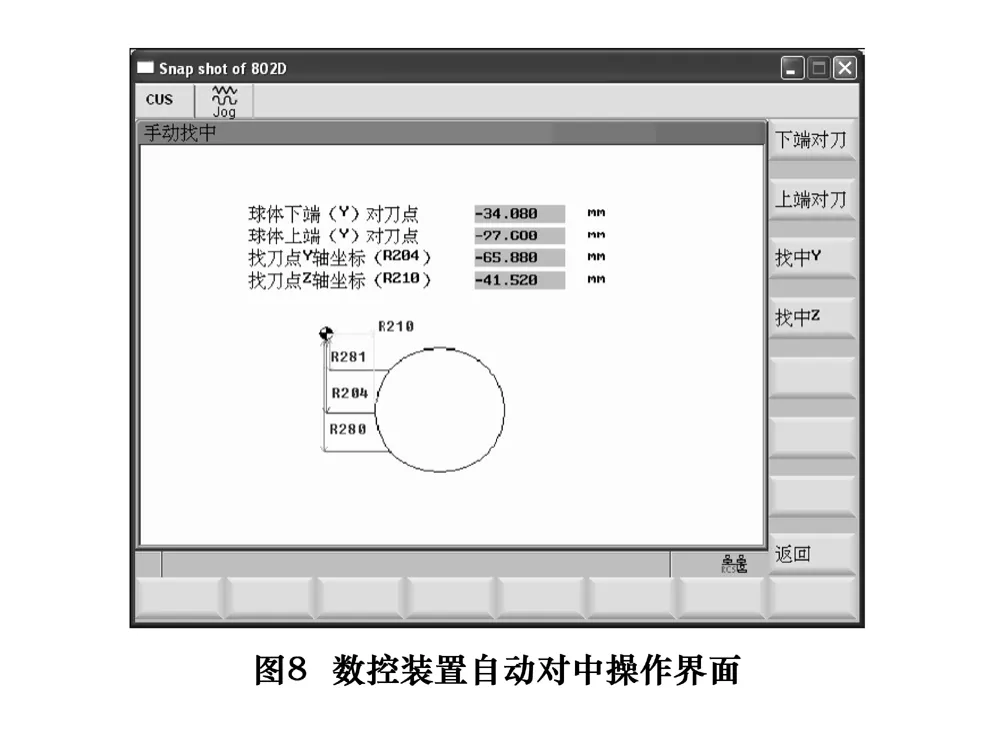

4 自动对中数控功能设计

为控制球体工件圆度误差,磨头和工件相对位置调整要求较高:上顶尖回转轴线与数控回转工作台的回转轴线重合;磨头主轴的回转轴线与立柱进给轴(Z轴)平行,且与上顶尖和数控回转工作台的连线相交;主轴箱上下运动(Y轴)与上顶尖和数控回转工作台的连线平行。利用数控系统可以方便地实现自动对中功能。数控系统操作界面如图8所示。

对刀时,工作方式选择为“手轮进给”,将磨头移至工件附近,再移动Y轴向上直至磨头碰到工件下端,按下“下端对刀”,数据将记录在球体下端(Y)对刀点(R280)中,同样,移动Y轴向下直至磨头碰到工件上端,按下“上端对刀”,数据将记录在球体上端(Y)对刀点(R281)中。完成下端对刀和上端对刀后,按下“找中Y”,Y轴中点坐标就会自动计算并被记录至找刀点Y轴坐标(R204)中。在Y轴中点处移动Z轴直至碰到工件,按下“找中Z”Z轴中点坐标就会记录至找刀点Z轴坐标(R210)中,至此,单次对刀完成。

按照上述对刀操作步骤,多次采集Y轴坐标值,使磨头旋转轴线与球体轴线无限趋近,即可消除竖向误差,实现自动对中。

5 结语

针对高性能球阀球体的加工要求,研制了精密数控立式球面磨床,该机床采用独特的工件立式安装结构,针对球面磨削展成法加工要求专门设计了磨头动力部件、主轴和专用夹具,并且通过数控系统可以方便地实现自动对中操作,解决了高硬度、大尺寸球体工件磨削加工时圆度误差大、生产质量和效率低的难点问题。该机床用于生产,加工精度和生产效率显著提高。

[1]黄宏伟,陈相志,余英良.高精度球面的数控磨削加工[J].制造业自动化,2006(6):54-57.

[2]魏臣隽,胡德金,杨学华,等.回转球面精密磨削系统及其误差模型[J].制造技术与机床,2009(1):105 -108.

[3]耿在丹,魏铁建,余英良.大型球体球面磨削加工的数控改造[J].新技术新工艺,2008(12):52-54.

[4]马宝玲,于信伟.外球面磨削及其表面误差[J].煤矿机械,2004(5):77-78.

[5]王启义.中国机械设计大典:第2卷:机械设计基础[M].南昌:江西科学技术出版社,2002.