壳体类零件气动铆压装配机床设计开发

2012-10-23杨孟涛金红伟王晓梅杨永刚

杨孟涛 金红伟 王晓梅 杨永刚

(①重庆科技学院,重庆401331;②农业部农业机械试验鉴定总站,北京 100122)

铆压装配是除螺钉连接外的第二大装配连接方式,具有设备简单、工装调整方便、生产成本低廉等特点,是机械、五金、仪表、电子、电器等行业最基本的装配工艺[1]。但当前各企业的铆压设备基本都是采用直线方向压力作用的方式。对于需要从圆周或周边进行铆压装配的壳体类零件,多数仍使用手工或半机械化的操作方式,加工精度和效率无法适应大规模、自动化生产线的要求。

为了满足自动化生产线需要从圆周或周边进行铆压装配的壳体类零件的工艺要求,我们设计开发了一种新型的气动铆压装配机床,如图1所示。机床机构灵活、紧凑、自动化程度高、性能稳定、铆压精度高、调整方便、维护简单。机床在企业使用已有近一年时间,完全满足客户需求。该机床新颖的机械结构设计已申请国家专利。现将机床设计开发心得与业界同仁分享,大家共同提高。

1 机床机械结构设计

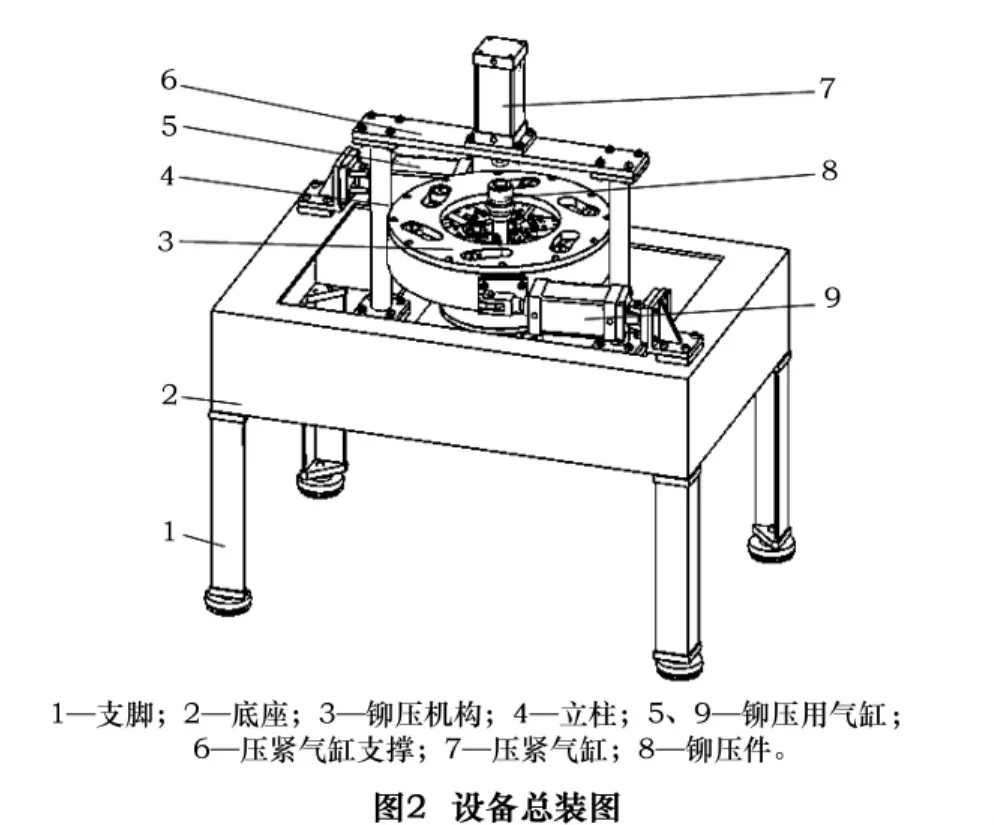

该机床主要由台架、压紧机构、铆压机构组成,如图2、3所示。

台架由支脚和底座组成。底座采用型钢焊接机架形式,具体可根据铆压件的大小、铆压力的要求进行设计。

铆压件由铆压件壳体和铆压件主体两部分组成。壳体盖在主体上,铆压刀片从周边施加压力,使壳体产生径向的变形,与主体铆接在一起。

压紧机构中的立柱、压紧气缸支撑板、压紧气缸呈刚性连接,固定在底座上。铆压件安装在中心托杆上,当压紧气缸活塞杆伸出时,通过安装在其前端的尼龙套(尼龙套起缓冲、减振的作用,并且更换方便)把铆压件壳体和铆压件主体压紧,完成预装配。由于中心托杆、无油衬套、弹簧安装在中心轴轴孔中,随着铆压件的压紧,推动中心托杆在无油衬套中滑动,向下压缩弹簧,使铆压件下沉到铆压位置。在铆压完成以前,压紧气缸活塞杆一直保持伸出状态,保证后面铆压装配的顺利进行。待铆压完成后,压紧气缸活塞杆回退,弹簧复位,中心托杆和铆压件上升到初始位置。调节螺栓和锁紧螺母用于调节中心托杆下沉的深度,该深度由铆压件需要铆压的位置决定。

铆压机构整体安装在底座上。两只铆压用气缸的缸体后部都铰接在底座上,两只气缸的活塞杆铰接在转托盘上。由于转托盘、铆压凸轮盘、轴承座、轴承上端盖、轴承下端盖呈刚性连接,它们随着两只铆压用气缸活塞杆的伸出沿双列角接触球轴承作圆周方向旋转。机构中滑轨、滑轨安装板、中心轴呈刚性连接,中心轴安装在底座的轴孔中,通过平键限制了其在圆周方向的旋转。又由于凸轮轴承随动器、铆压刀基板、铆压刀片、滑块呈刚性连接。这样随着铆压凸轮盘的旋转,其上的六个仿形曲面滑槽带动六套凸轮轴承随动器、铆压刀片随着滑块向铆压件轴心方向作同步直线运动,在铆压件壳体周边施加压力,并使其产生形变,和铆压件主体铆接成一体,完成铆压装配。

铆压完成后,依次退回铆压用气缸活塞杆,使铆压刀片回退。回退到位后,再回退压紧气缸活塞杆,依靠弹簧的反力,使中心托杆和铆压件上升,即可取出装配好的铆压件。

铆压装配初始和完成状态的效果图如图4、5所示。

2 机床气路设计

机床气动原理图如图6所示。为了保证两只铆压用气缸同步运动,两只气缸共用一套气源处理三联件和五通二位气控阀。

如果铆压装配需要的压力更大,可以采用液压驱动系统。

3 机床电气控制系统设计

3.1 机床电气设计

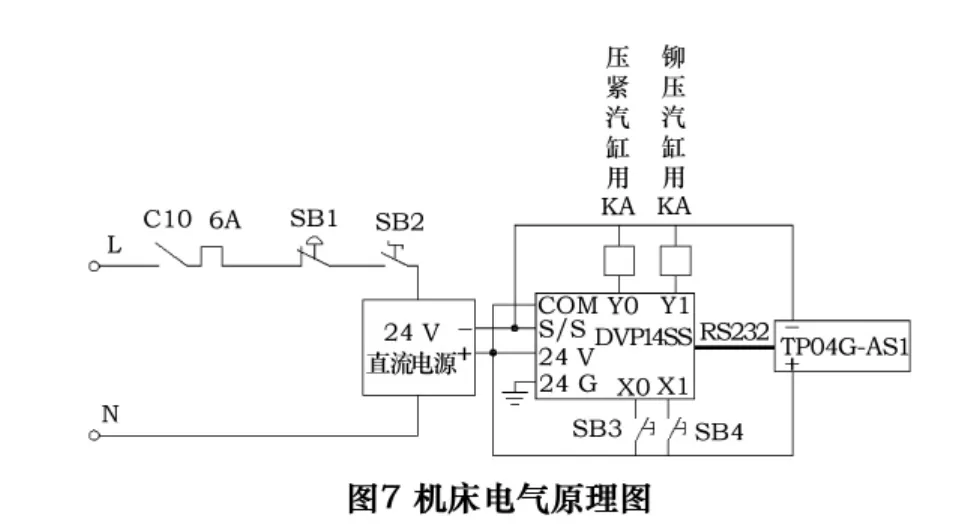

图7所示为机床电气原理图。PLC采用台达DVP14SS标准型,文本编辑器是台达 TP04G-AS1,PLC和文本编辑器之间通过RS232通信[2],PLC通过输出端控制中间继电器KA,实现对压紧气缸和铆压气缸用气控阀的换向。

3.2 机床控制系统软件

3.2.1 控制流程

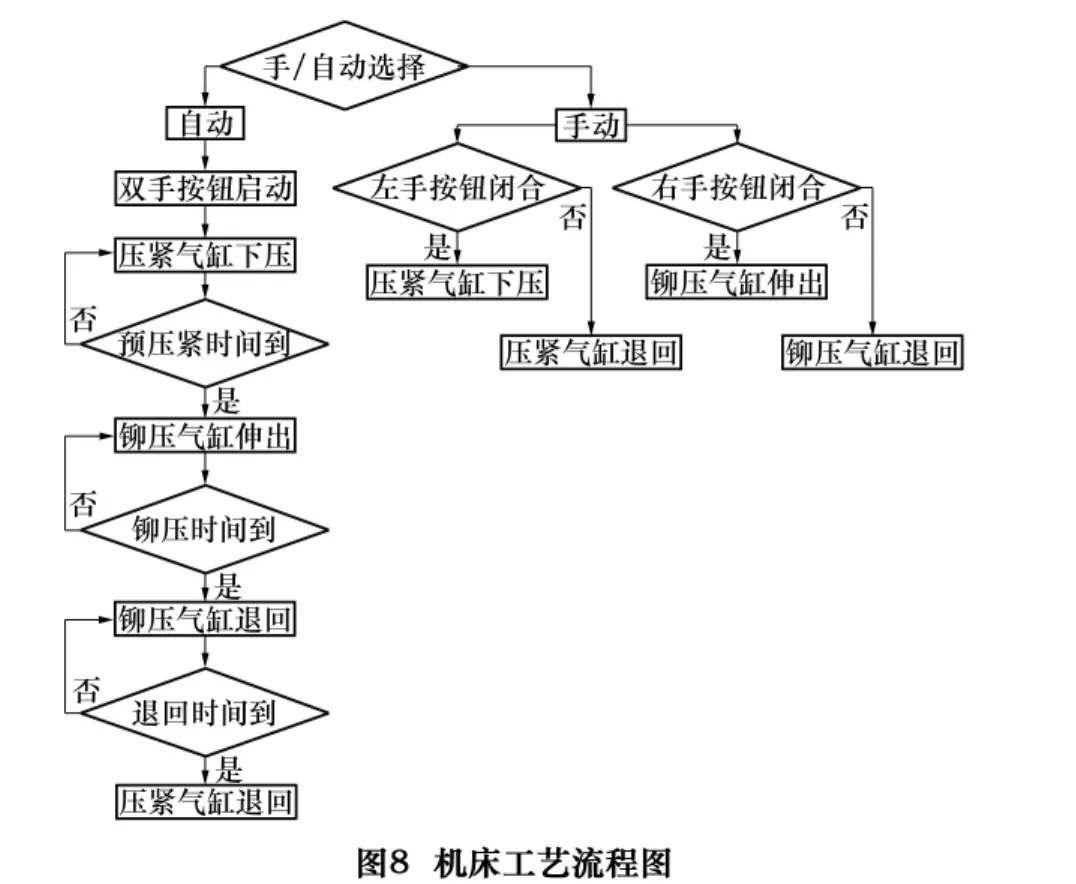

图8所示为机床工艺流程图。铆压装配机床有手动/自动两种工作方式。手动方式主要用于机床的调整、维护。按钮SB3、SB4保持按下,则分别使压紧和铆压气缸保持动作,松开按钮后相应的气缸活塞杆回退。自动工作时,双手同时按下SB3、SB4,机床自动依次完成预压紧、铆压、回退等工作。由于铆压装配机床按分步式工艺顺序工作,在PLC编程时最好采用步进顺控指令。由于篇幅有限,这里就不在赘述。

3.2.2 文本编辑器的设计

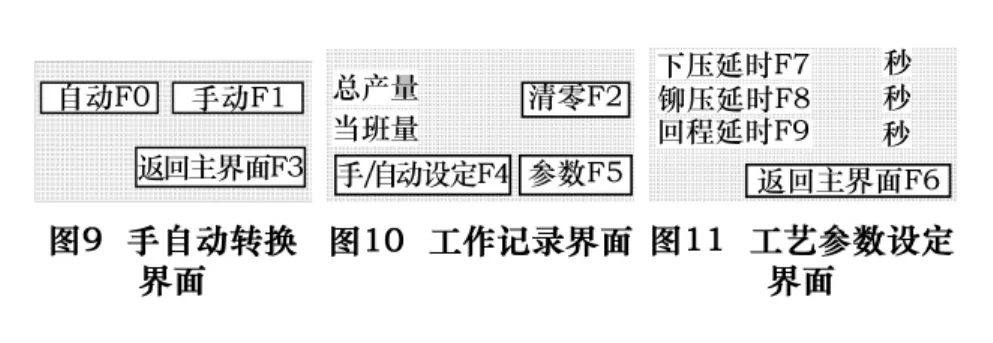

TP04G-AS1的屏幕可显示四行文字讯息,拥有轻巧、经济、实用与简易操控的特色,并支持多种通讯规范,共有12个复合功能键[3]。图9~图11是我们编辑的设备参数设定和显示界面。

图11工艺参数设定界面中各参数的定义如下:

下压延时表示压紧气缸开始动作到铆压气缸开始动作的时间间隔;

铆压延时表示铆压气缸开始动作到铆压气缸开始回退的时间间隔;

回程延时表示铆压气缸开始回退到压紧气缸开始回退的时间间隔。

几个延时时间的设定非常关键,否则会使工序混乱,造成铆压位置偏差,甚至打坏铆压刀片等故障。按F7、F8、F9可以分别设定、调节铆压装配各工序的延时时间。

4 结语

本机床完全满足自动化生产线需要从圆周或周边进行铆压装配的壳体类零件的工艺要求。通过开发并实践新颖的机械执行机构,为该类型零部件的铆压装配提供了新的实现思路和方法,能快速提升机床的自动化水平、装配精度和效率等,对于相关设备的设计和改造具有很好的指导和借鉴作用。

[1]李绍炎.一种新型气动压力机构设计[J].机械设计与研究,2009,25(2).

[2]中达电通股份有限公司.DVP可编程序控制器使用手册[Z].2004.

[3]中达电通股份有限公司.可程序显示器系列TP04G-AS1使用手册[Z].2004.