基于HEIDENHAIN数控系统主轴轴向热变形补偿技术

2012-10-23严江云

严江云 刘 博 张 韬

(沈机集团昆明机床股份有限公司,云南昆明 650203)

数控机床是具有一定精度要求的加工设备。除几何精度、位置精度等误差外,机床热变形也是影响加工精度的重要误差来源。机床在运行状态下,会受到内部和外部的多种热源影响,根据热源种类以及机床轴特点,热变形误差存在几种不同的表现形式。其中,机床主轴轴向热变形误差相比主轴径向和进给轴热变形更加明显。对此误差,在设计层面可采用加强冷却、优化结构等方法尽量减小热变形;同时,也可采用电气反向补偿抵消影响。本文结合海德汉数控系统(HEIDENHAIN iTNC 530),探讨基于滞后跟随功能的机床主轴轴向热误差电气补偿方法。

1 技术现状

目前,国内外学者、研究机构针对数控机床热误差产生机理、误差特征、误差数学建模、误差控制及其补偿技术进行了大量研究。至今约有10多家技术领先的公司,如瑞士 MIKRON,日本的 MAKINO、OKUMA、FANUC,德国的 SIEMENS、HEIDENHAIN,以及北京机床研究所等,这些厂家拥有各自的数控机床热变形误差的自动补偿技术,并将其作为现代高档数控机床的必备智能组件,嵌入数控系统或电气控制系统,为数控机床误差实时补偿的实施提供技术手段。

热误差补偿通常采用反馈中断补偿法和原点平移补偿法两种不同的技术路线。反馈中断补偿是通过将热误差模型的计算数值直接插入到伺服系统的位置反馈环中而实现的。该技术需要特殊的电子装置将热误差信号插入伺服环中,这种插入一般需要局部改动CNC控制系统的硬件,并且基于数控系统的伺服总线是开放的。原点平移补偿法是通过热误差补偿控制器计算机床的热误差,把误差量作为补偿值送到CNC控制器,再通过外部机床坐标系偏移功能对相关PLC信号处理,实现热误差量的补偿。

2 HEIDENHAIN数控系统的补偿原理

HEIDENHAIN数控系统在实现热变形补偿功能上使用滞后跟随(Lag Tracking)方式。原理如图1所示。

图1中修正前主轴由于轴向热变形发生DL长度的变化量,如热伸长向负向变化。此变化量将作为滞后跟随功能的修正量。数控系统使用滞后跟随功能,根据修正量进行刀具轴的位置修正,当主轴伸长时向正向移动刀具轴。滞后跟随功能由PLC程序通过系统编程接口(W576-W584)或模块Module 9231启动。该功能的修正范围是±3 mm,输入分辨率是0.000 1 mm。

数控系统主轴轴向热变形补偿方法是基于主轴结构典型位置温度,进而查表运算,最终反向运动刀具轴补偿的间接检测补偿方式。补偿原理简图如图2。

图2中,补偿技术路线包括3个主要过程:温度获取(过程Ⅰ)、创建补偿表(过程Ⅱ)和执行补偿(过程Ⅲ)。

温度获取(过程Ⅰ)是数控系统自动获取安装在主轴热源点的温度传感器信息的过程。此过程由PLC程序通过模拟输入接口完成。HEIDENHAIN iTNC 530数控系统提供两种模拟输入接口:位于主机上的X48模拟输入端口和位于PLC扩展模块上的PLA 4-4模拟输入组件。与之对应,PLC程序可通过两种方式读取所连接的传感器温度,即主机X48模拟输入端口使用系统地址W 486-490读取温度数据,或PLA 4-4模拟输入组件使用Module 9138读取温度数据。受数控系统模拟输入接口兼容类型限制,需选用Pt 100型热敏电阻温度传感器。传感器安装在主轴系统热源部位,通过屏蔽电缆连接至模拟输入接口。传感器安装位置采集的温度应能够反映机床主轴主要热源随工作状态变化的情况。

补偿表用于存储与主轴温度变化对应的误差数据。其位置由系统文件(OEM.SYS)中的TEMP_COMPENSATION定义。国标GB/T 17421.3在关于确定机床热效应问题上,提出测量机床主轴上刀具轴向以及径向多种误差的五点测量方法。相应地,补偿表中每个温度值都对应有X、Y、Z三轴升/降温情况下共6组数据。由于只考虑轴向误差补偿,因此,只使用其中刀具轴(Z轴)上的误差数据。

创建补偿表(过程Ⅱ)是建立主轴温度数据和轴向热变形数据对应关联表的数据处理过程。其中,温度数据由过程Ⅰ获得,轴向热变形数据通过布置在主轴前端的长度测量工具获取,如千分表、刀具测头、位移传感器等。热误差数学拟合是指使用数学工具软件(如MATLAB)根据有限组测量数据,按照数学方法(如多项式拟合)确定轴向热变形和温度之间的数学关系曲线。根据拟合关系曲线,选择特定温度点及其拟合曲线数值,建立轴向热变形数据和温度的分段线性关系模型,并由各个折线点组成补偿表数据。选取温度点需要保证不造成明显的线性化逼近误差,同时,要考虑过程Ⅲ中PLC补偿程序的查表原则。

执行补偿(过程Ⅲ)是数控系统根据PLC程序计算的补偿值控制刀具轴反向运动抵消主轴轴向热变形误差的过程。HEIDENHAIN数控系统PLC程序可使用Module 9240、Module 9241、Module 9255 等文件操作程序模块,查询补偿表中主轴温度所在区间的误差数据,使用线性插补计算补偿值。数控系统使用滞后跟随修正地址(W 576-584)获取PLC计算的补偿值,根据参数MP 4070设置的每个PLC循环生效的补偿量,向变频器系统发出控制指令。变频器系统驱动刀具轴的伺服电动机,使连接的机床结构沿主轴轴向热变形误差反向运行,以此抵消误差,实现补偿。

综合以上分析,在HEIDENHAIN数控系统上运用主轴轴向热变形补偿功能,硬件上需要Pt 100型温度传感器、模拟输入接口及连接电缆等,软件上需要实现温度采集、补偿运算以及参数设置等功能的PLC控制程序,并在数控系统上作必要的功能设置即可。因此,基于HEIDENHAIN数控系统的热误差补偿方案具有技术和经济可行性。

3 实验应用

本公司研制的配置HEIDENHAIN iTNC 530数控系统的某大型卧式加工中心,机床主轴直径130 mm,最高转速3 000 r/min。温度传感器安装在机床主轴轴承附近,并连接至PLA 4-4模拟输入组件。主轴前部使用Renishaw公司NC 4刀具测头自动检测机床主轴热变形情况。为便于测量,主轴上安装约50 mm长度的刀柄。

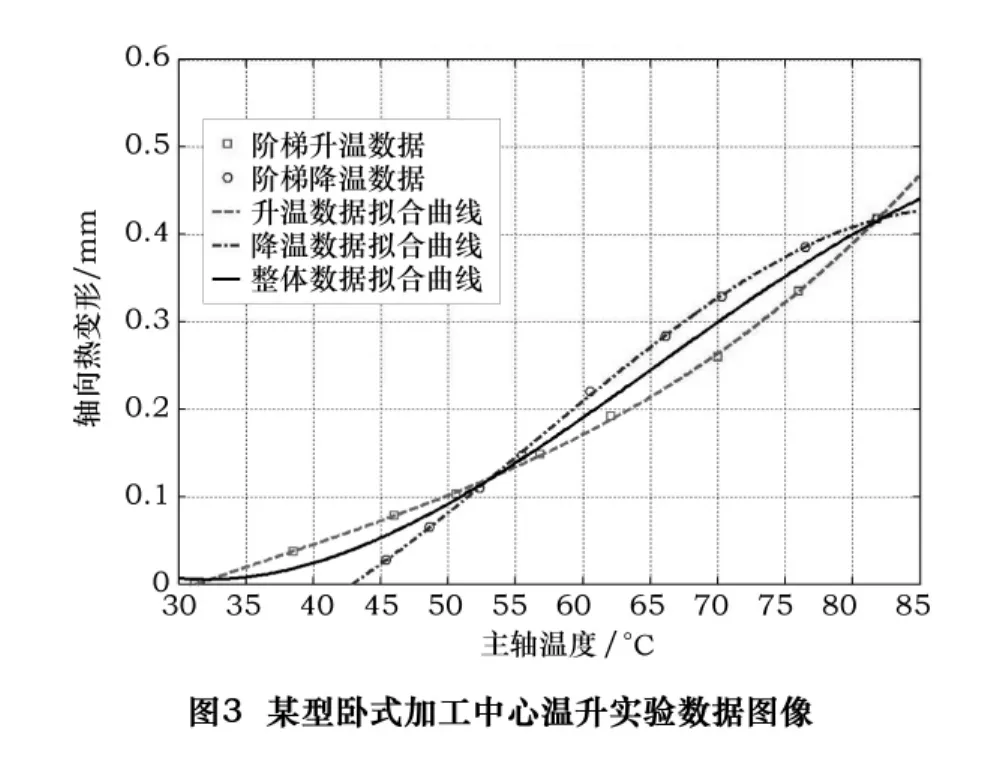

根据机床主轴最高转速,温升实验分成1 000、1 500、2 000、2 500、3 000 等转速阶梯,进行连续阶梯升温和连续阶梯降温空运转测试。根据实验数据绘制图形如图3所示。从图3中不难发现,该机床主轴轴向热变形存在两个特点。

特点一:机床主轴在高速空运转状态下,温度升高和轴向热变形十分明显。使用最高转速运转设计规定时间之后,传感器数据显示温度超过80℃,接近主轴最高安全工作温度。同时,主轴轴向热变形的测量结果显示伸长超过0.4 mm。

特点二:升温阶段和降温阶段的主轴轴向热变形存在明显差异。整体考察实验数据,可以发现轴向热变形量与温度之间存在滞后现象。相同温度下,升温过程和降温过程的差异最大可能达到0.05 mm。

HEIDENHIAN数控系统自带的基本程序中包括实现温度补偿功能的子程序。在对误差进行补偿时,可以按照升温和降温误差数据进行均值补偿和分别补偿。结合机床轴向误差的实测数据,如采用分别补偿方式,在某些温度范围内(如60~75℃范围)会出现补偿数据“突变”可能,将不利于机床运行和加工。因此,其基本程序只能采用均值补偿。

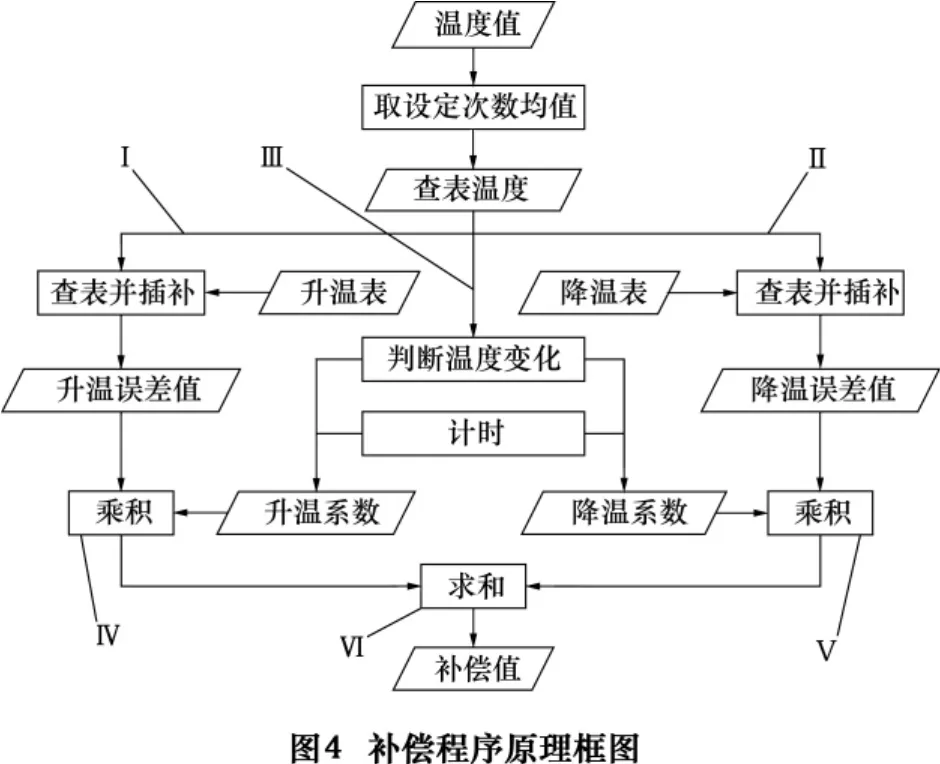

根据机床主轴轴向热变形存在明显滞后的特点,机床制造商需自行编写补偿值计算程序。程序的核心内容是强化主轴温度的检测识别功能,并基于主轴温度变化过程控制补偿值,实现其平稳切换。温度补偿程序原理如图4所示。

在根据设定次数进行平均值操作后,PLC程序根据温度分别在升温表和降温表中查询误差数据,并分别进行线性插补计算升温误差值和降温误差值,见图中Ⅰ和Ⅱ。同时,程序根据所得温度判断当前机床主轴的温度变化状态,并结合主轴温度状态持续的时间修正升温系数和降温系数,见图中Ⅲ。由于程序始终保持升温系数和降温系数的和是1,因此,升/降温误差值与升/降温系数分别乘积(见图中Ⅳ和Ⅴ)再求和操作(见图中Ⅵ)后所得到的补偿值,必定处于当前温度对应的升温误差值和降温误差值之间。此时,根据状态持续时间控制升降温系数即可实现补偿值在升温状态和降温状态之间平稳转换。

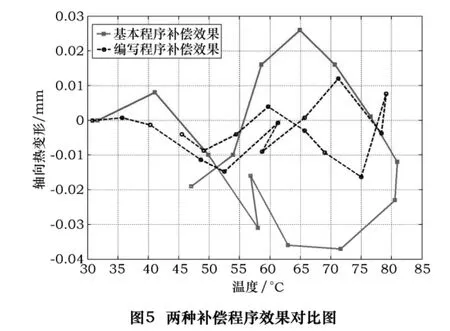

在本型机床上,分别应用两种补偿程序进行效果验证。验证实验测量数据如图5所示

通过图形容易发现,两种补偿程序对主轴轴向热变形都有明显修正效果。基本程序使热变形处于0.06 mm范围内,而自行编写的程序使之处于0.03 mm范围内,并比基本程序补偿时具有更加集中的数据分布。

4 结语

在高速运转时,具有复杂大型主轴结构的大中型数控机床,主轴因发热导致轴向变形误差十分明显。虽然使用温度传感器间接检测很难取得与直接位置反馈控制的进给轴匹配的补偿精度,但是,在目前缺乏主轴加工状态下直接检测主轴热变形量手段的情况下,此种补偿技术不失为抵消轴向热变形误差的有效方法。

[1]HEIDENHAIN.Technical manual iTNC 530[Z].2006.

[2]闫占辉,于骏一.机床热变形的研究现状[J].吉林工业大学自然科学学报,2001,31(3):95-97.

[3]鲁远栋,徐中行,刘立新,等.数控机床热变形误差补偿技术[J].机床与液压,2007,35(2):43-50.

[4]刘朝华,戴怡,石秀敏,等.西门子840D数控系统温度误差补偿的研究和应用[J].机床与液压,2009,37(9):12-17.

[5]刘永吉,沈超,化春雷.五轴联动机床的主轴热误差补偿[J].机械制造,2011,49(562):9-10.

[6]傅建中,姚鑫骅,贺永,等.数控机床热误差补偿技术的发展状况[J].航空制造技术,2010(4).